低温加氢催化剂CT6-11在硫磺回收装置RAR尾气处理单元的应用

叶全旺 裴古堂 唐忠怀 张平喜 刘晓艳 王悦林

(1.中国石油独山子石化公司炼油厂 2.中国石油西南油气田公司天然气研究院)

1 硫磺回收装置尾气处理单元概况

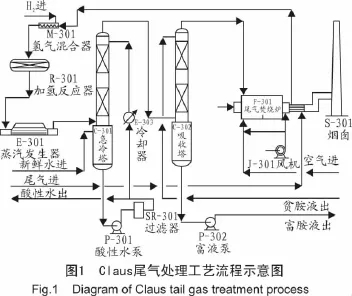

独山子石化公司炼油厂硫磺回收装置尾气处理单元采用RAR处理工艺,主要处理两级Claus制硫单元尾气,其尾气中含有较多单质硫及含硫化合物(H2S、SO2、COS等),在温度220℃以上,经低温加氢催化剂的作用,使单质硫及含硫化合物等经过加氢还原、水解生成 H2S[1,2],在蒸汽发生器中冷却至145℃后进入尾气急冷塔冷却至45℃以下,然后在尾气吸收塔中与MDEA逆向吸收,最后进入尾气焚烧炉焚烧后排放至大气。尾气处理单元工艺流程示意图见图1。

2 催化剂的装填和预处理

2.1 低温催化剂CT6-11的装填

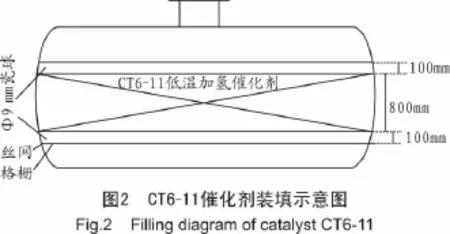

催化剂装填由专人负责,组织好装卸剂人员的培训和考试,并按搬运、过秤、记录、采样、装卸剂等做好分工,反应器装填图及数据记录表格准备齐全。在装填过程中必须做好防雨措施,并保持反应器内及周围环境干净,严禁将泥土等杂物带入加氢反应器R-301内,并防止催化剂被压碎。装剂人员严禁携带无关物品进入反应器。对进出反应器的人员、工具数量应进行登记和检查。在装填催化剂和瓷球时,每装填100mm高度必须进行耙平,并用水平尺进行测量。CT6-11催化剂装填示意见图2,催化剂及瓷球装填情况见表1。

表1 CT6-11催化剂及瓷球装填情况Table 1 Filling situation of catalyst CT6-11 and ceramic balls

2.2 CT6-11催化剂的低温预硫化

CT6-11催化剂中活性金属组分钴/钼为氧化态,需经预硫化处理成硫化态后,才能对加氢还原反应起催化作用。

根据气体来源的不同,炼油厂硫磺回收装置对尾气加氢催化剂的预硫化操作可以下述两种方式进行:

(1)采用N2+H2+H2S作预硫化气源。

(2)采用Claus过程气尾气+H2作预硫化气源。

本装置开工时采用方法(2)进行预硫化。

在制硫系统开工正常后,调节配风,使y(H2S)∶y(SO2)≈4~6∶1,控制尾气中的H2体积分数在2%~6%之间,同时调整加氢反应器床层温度,当其达到150℃时开始进气硫化,然后按20℃/h的升温速率升高床层温度至250℃进行恒温硫化;当出口气体中的H2S体积分数高于进口气体中的(H2S+SO2)体积分数时,表明预硫化操作完成,制硫装置可恢复正常配风,图3为R-301升温曲线图。

在进行尾气加氢催化剂的预硫化操作时,独山子石化公司硫磺回收装置首次采用了低温预硫化技术。为了使催化剂的硫化反应更为彻底,从而达到提高催化剂活性的目的,通常传统尾气加氢催化剂的预硫化操作在硫化末期需要将反应床层温度提高至300℃,而当预硫化操作结束后又需要将加氢反应器的温度降低到适宜的进料温度,这样的升温和降温操作将延长预硫化时间,并增加操作费用[1]。独山子石化公司所采取的低温预硫化技术则无需升降温的过程,在硫化操作结束恢复配风后即可直接进气,从而节约了开工时间和操作费用[2]。

3 装置运转情况

由于装置初次使用低温加氢催化剂,为保证催化剂的使用效果及尾气达标排放,在尾气加氢单元开工初期,催化剂温度控制采取逐步降低的方式,以保证装置对催化剂的适应性。

2011年10月至2011年11月,加氢反应器入口温度控制在240~260℃之间。

2011年11月至2012年2月,加氢反应器入口温度控制在235~245℃之间。

2012年3月至4月,加氢反应器入口温度控制在225~235℃之间。

2012年5月以后,加氢反应器入口温度控制在215~230℃之间。

3.1 加氢反应器运行情况

经过近1年的运转,硫磺回收装置尾气低温加氢处理单元催化剂床层压降未出现明显的增加,床层温升基本保持稳定。装置尾气加氢反应器工艺条件见表2,加氢反应器进出口气体分析化验数据见表3。

表2 尾气加氢反应器的工艺条件Table 2 Process conditions of tail gas hydrogenation reactor

表3 硫磺回收装置尾气加氢反应器进出口的气体分析化验数据Table 3 Test data of inlet and outlet gas from tail gas hydrogenation reactor of sulfur recovery plant

2012年9月10日至2012年9月13日,独山子石化公司炼油厂与催化剂生产单位西南油气田公司天然气研究院的技术人员一起对硫磺回收装置的运行情况进行了联合标定。

从表2中可以看出,CT6-11催化剂反应活性稳定,反应器床层温升基本保持在10~15℃之间,加氢反应器入口温度保持在220℃左右,与装填常规CT6-5B催化剂的反应器入口温度相比降低了约60℃,床层温升约降低10℃,尾气中SO2的质量浓度也比常规CT6-5B催化剂降低约100mg/m3,表明低温尾气加氢催化剂CT6-11具有良好的低温反应活性,能够满足装置低温运行的需要。

由表3的标定数据可以看出,尾气加氢反应器使用低温尾气加氢催化剂CT6-11后,SO2加氢转化率达到100%,反应器出口几乎未检测到除H2S以外的其他含硫化合物。在装置运行期间,急冷塔的操作一直保持平稳,没有出现急冷水颜色发浑的现象,也从另一方面证明CT6-11催化剂具有良好的低温性能。此外,由于装置的H2S/SO2比值分析仪损坏未投入使用,从二级反应器出口的气体组成可以看出:H2S与SO2体积分数比值的变化较大,表明CT6-11尾气低温加氢催化剂的抗冲击能力较强,装置运行总体平稳。

3.2 尾气焚烧炉运行情况

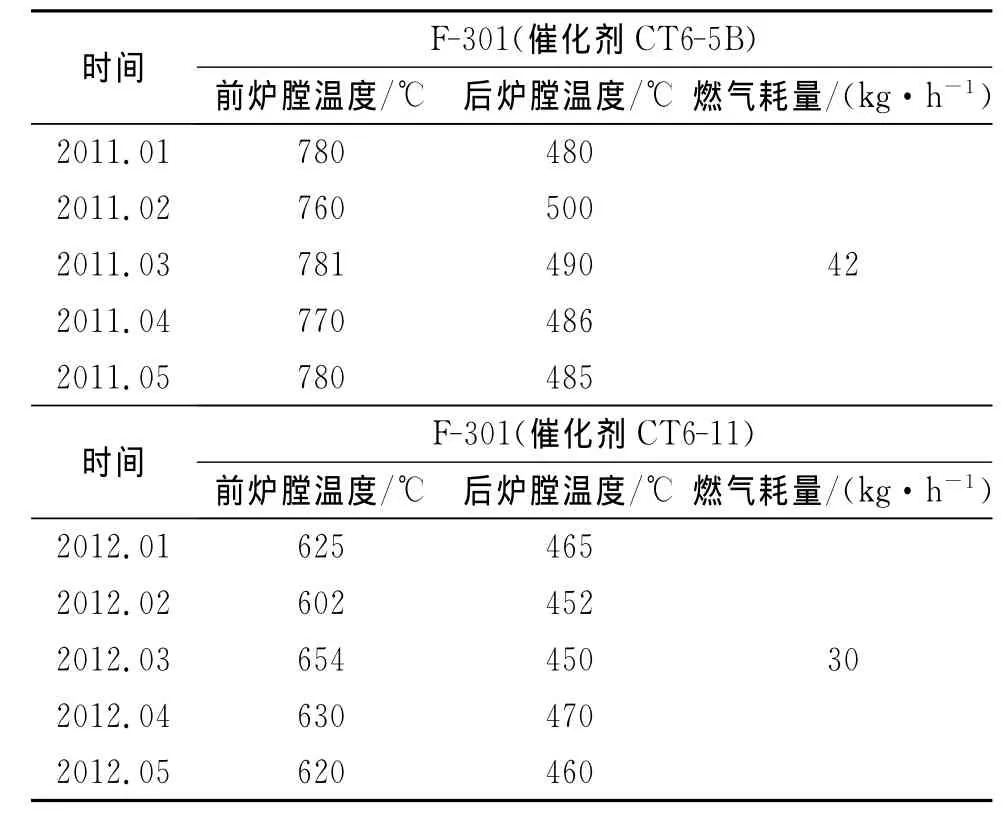

硫磺回收装置自2011年8月尾气加氢反应器更换为低温催化剂CT6-11后,在开工运行正常时尾气焚烧炉运行数据与更换前情况对比见表4。

表4 尾气焚烧炉运行参数对比表Table 4 Operation parameters contrast of tail gas incinerator

使用低温加氢催化剂CT6-11后,尾气焚烧炉前炉膛温度平均下降约150℃,后炉膛温度平均下降约30℃,可降低尾气焚烧炉的热负荷,提高设备的运行寿命[3],同时燃气耗量也由原来的42kg/h降低到目前的30kg/h左右,节约了装置能耗。

4 结 论

使用CT6-11低温加氢催化剂可使Claus尾气加氢反应器入口温度降至220℃以下,较常规尾气加氢催化剂降低60℃左右,节能效果显著。CT6-11低温加氢催化剂的工业应用,可以充分利用装置自身热源而不需要设置在线加热炉和其它外部热源,节约了装置投资,提高了装置的能源利用率。

[1]Massie S.N.,Huffmaster M.,McGillycuddy P.Low temperature SCOT,a new horizon in tail gas treating[C].Laurence Reid Gas Conditioning Conference,2006.

[2]李洋,温崇荣,何金龙.低温加氢水解催化剂的研制与开发[C].全国气体净化技术会议,2011.

[3]李法璋,胡鸿,李洋.节能降耗的低温SCOT工艺[J].天然气工业,2009,29(3):98-100.