大型压机锻造工艺手册的编制及应用

任 猛 王中安 钱莉丽(亚洲重工集团有限公司,江苏214128)

目前,大多数企业的压机锻造工艺是缺乏详细的变形过程参数的,仍然沿用经验式的镦粗拔长,两镦两拔、三镦三拔,甚至更多次的镦粗拔长。结果,锻造效率较低,成本较高,而产品质量却不太稳定。

按照有效压实锻造法[1]临界条件来编制工艺和控制操作,可以解决所有锻造技术应该解决的问题。那么残存在锻件中的内部缺陷,基本就是由于冶金质量产生的问题了,比如说非金属夹杂物,或是气体含量太高等。

采用有效压实锻造法编制锻造工艺,需要一本详细的变形程序手册。通常在10 MN以上大型压机上,总会配备两至三副砧子。比如原北重的12.5 MN压机,平砧宽度为320 mm;25 MN压机有450 mm和600 mm两副平砧;60 MN压机有600 mm、900 mm和1 200 mm三副平砧。那么,针对一个具体的锻件,无论是转子、轧辊、叶轮或模块等,选择在哪一台压机上生产,除了考虑设备能力外,还要考虑使用哪副砧子、哪种拔长方法(上下平砧传统拔长、上下平砧连续拔长、FM法拔长或超宽砧拔长等)。锻压工艺应既能满足有效压实工艺准则,又能使工艺路线最简洁、火次最少、不镦粗或小镦粗,并且使操作时间最短、锻比最小、效率最高。

1 编制工艺手册的基本原理

由于大型锻件的压实锻造过程,大多是在拔长变形过程中实现的。而大型压机操作最简便、最常用的拔长方法主要有:上下平砧传统拔长、上下平砧连续拔长、FM法拔长和超宽砧拔长这4种形式。其中,上下平砧传统拔长是每拔长一趟翻转90°;而上下平砧连续拔长时,其连续的趟数为2、3、2、2、2……;FM法拔长是使用上平砧、下平台(或转台),该方法拔长时的翻转为0°、180°、90°、180°、90°、180°……;超宽砧拔长是用压机的上砧板、下平台(或转台),每趟按90°翻转。选用超宽砧拔长工艺时要考虑压机的能力和材料的屈服强度,通常使用的钢锭或坯料不可能太大,否则会出现压不动的现象。

编制拔长程序时需要计算坯料的展宽系数。以下三个公式[4]分别给出了圆、扁圆和矩形截面拔长时的坯料展宽系数。

(1)圆截面开始第一趟拔长时的坯料展宽系数可用下式计算,即α1=0.473(W0/D)

(2)翻转90°后的扁圆截面拔长时的坯料展宽系数可用下式计算,即α2=0.43(W0/H)

(3)矩形及方形截面拔长时的坯料展宽系数可用下式计算,即α3=0.782-0.182(H/W0)

式中,W0为使用的平砧宽度(FM法为上砧宽度),D为钢锭或坯料的平均直径,H为每趟压下前的高度。

从钢锭直接拔长或压八方后开始的拔长,第一趟的展宽都按圆截面公式α1计算。用α1乘以压下量,再加上D,就等于翻转90°后,开始压下前的新高度。对于上下平砧传统拔长的第二趟、上下平砧连续拔长的第三趟和FM法拔长的第三趟,都按照扁圆截面的展宽系数α2计算。其它趟数则按矩形截面展宽系数α3计算。

2 典型拔长工艺手册编制实例

由于每个企业各台压机所匹配的砧子宽度不同,有必要编制一本包含所有砧宽在内的工艺手册以提供使用。下面仅以原北重60 MN压机的600 mm、900 mm和1 200 mm三副平砧为例,介绍其工艺手册的编制方法。

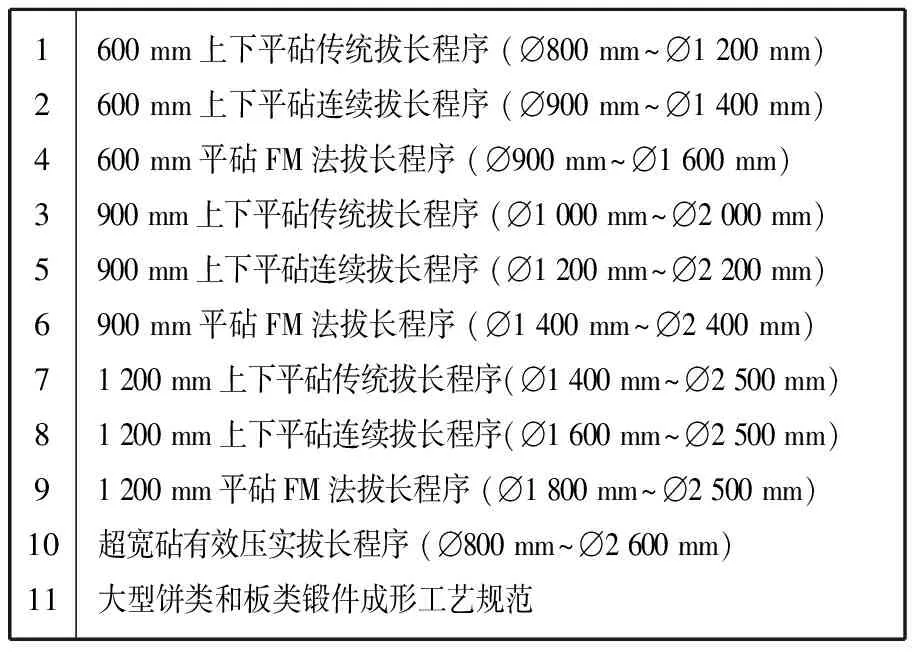

从表1的目录中可以看出,每种砧宽都给出了三种不同拔长方法的程序。对于某一种截面尺寸的锻件来说,这三种方法在砧宽一定的情况下,对于从同一直径开始的拔长,FM法的压实效率最高,其次为上下平砧连续拔长,最后是上下平砧传统拔长。所以在笔者了解的企业中,使用FM法拔长的工艺最为普遍。

对FM法拔长和超宽砧拔长的展宽值计算都统一采用前述的三个公式。在这两种情况下,按照拔长程序操作后,坯料的截面尺寸会稍微大一点。

下面分别给出目录中前10项拔长程序的示例。拔长程序采用Excel表格形式编制,对于压下量的选择,上下平砧每趟先取20%,整数化处理后加10;FM法每趟先取11%,整数化后也加10,所有第一趟都是从圆截面开始,自然都先加10。程序手册中的第11项大型饼类和板类锻件成形工艺规范,将在后续的文章中专题讨论。

在实际的锻造工艺中,主变形拔长趟数一般控制在8趟~10趟,通常不会超过12趟,所以只需编出13趟即可。

从600 mm上下平砧的拔长程序中,判断符合有效压实锻造法的有效趟数,用600 mm×0.8÷0.5=960 mm(考虑有效进砧宽度为80%,有效砧宽比W/H≥0.5)。

表1 北京重型机器厂60 MN水压机锻造工艺手册目录Table 1 The content of forging process manual for 60 MN hydraulic press in Beijing heavy machinery factory

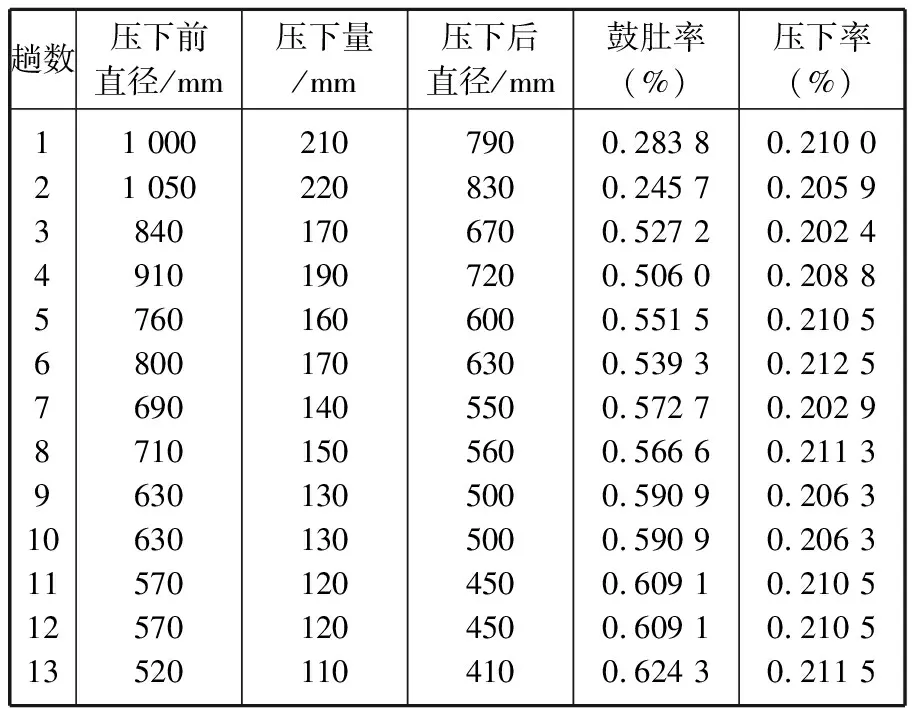

表2 600 mm上下平砧传统拔长程序(砧宽=600 mm; 坯料直径=1 000 mm)Table 2 Traditional stretching process by 600 mm top and bottom flat anvil(anvil width =600 mm; billet diameter =1 000 mm)

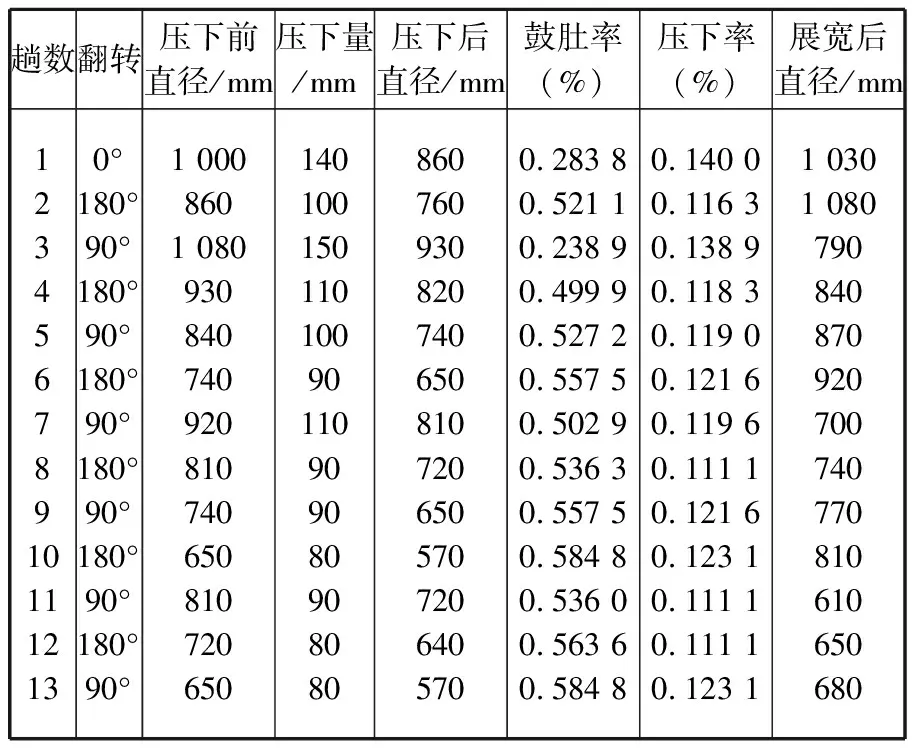

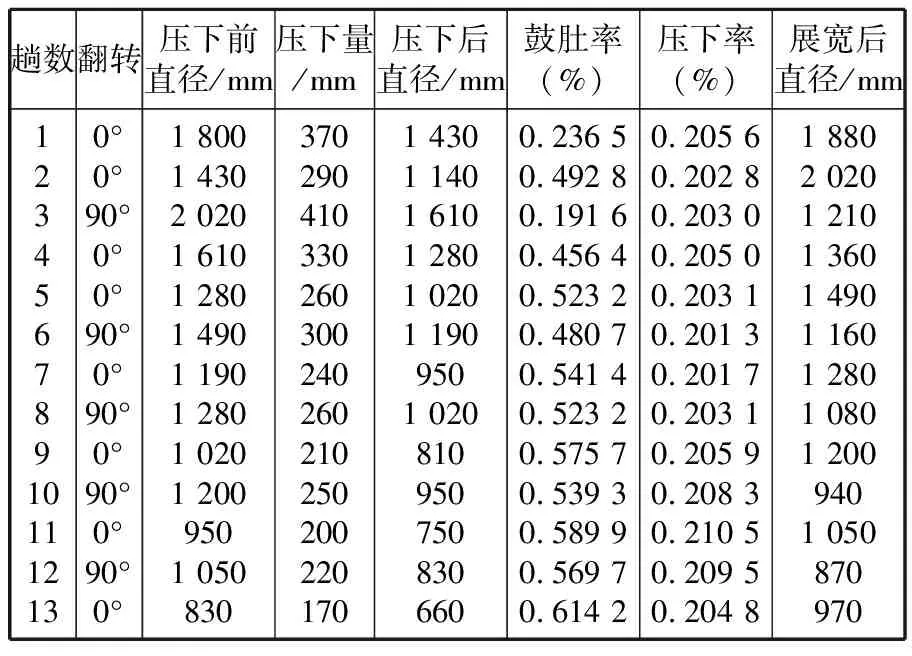

表3 600 mm上砧FM法拔长程序(砧宽=600 mm; 坯料直径=1 000 mm)Table 3 FM method stretching process by 600 mm top anvil(anvil width =600 mm; billet diameter =1 000 mm)

可以看出,从第二趟开始,后续压下前直径≤960 mm的趟数都为有效趟数。所以,在这种情况下满足6个有效趟数,只要拔长≥7趟即可,因为第1、2两趟完全可以折合成一个有效趟数。

在600 mm上砧FM法的拔长程序中,判断符合有效压实锻造法的有效趟数,用600 mm×0.8÷0.4=1 200 mm(考虑有效进砧宽度为80%,有效砧宽比W/H≥0.4)。可以看出,所有压下前直径≤1 200 mm的趟数都为有效趟数。所以,在这种情况下满足8个有效趟数,只要拔长≥8趟即可。

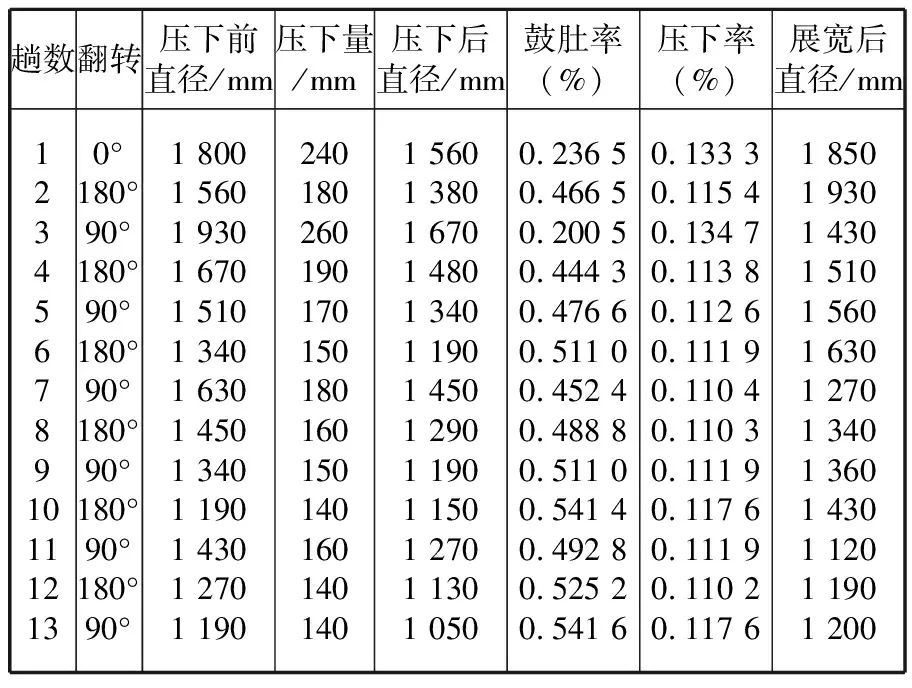

表4 900 mm上下平砧连续拔长程序(砧宽=900 mm; 坯料直径=1 800 mm)Table 4 Continous stretching process by 900 mm top and bottom flat anvil(anvil width=900 mm; billet diameter=1 800 mm)

表5 900 mm上砧FM法拔长程序(砧宽=900 mm; 坯料直径=1 800 mm)Table 5 FM method stretching process by 900 mm top anvil(anvil width=900 mm; billet diameter=1 800 mm)

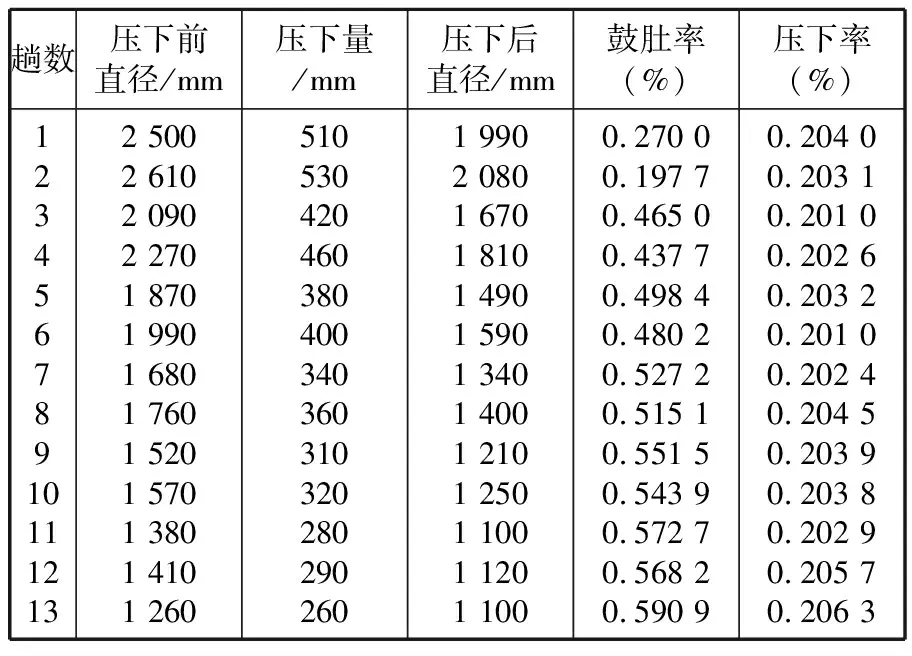

表6 1 200 mm上下平砧传统拔长程序 (砧宽=1 200 mm; 坯料直径=2 500 mm)Table 6 Traditional stretching process by 1 200 mm top and bottom flat anvil(anvil width=1 200mm; billet diameter =2 500 mm)

在900 mm上下平砧连续拔长程序中,所有压下前直径≤1 440 mm的趟数都为有效趟数。所以,在这种情况下满足6个有效趟数,只要拔长≥8趟即可,因为第1、3、4趟至少可以折合成一个有效趟数。

在900 mm上砧FM法的拔长程序中,所有压下前直径≤1 800 mm的趟数都为有效趟数。所以,在这种情况下满足8个有效趟数,只要拔长≥8趟即可。虽然第3趟稍有不满足,但该方法比上下平砧效果要好,所以还是比较保险的。

在1 200 mm上下平砧传统拔长程序中,压下前直径≤1 920 mm的趟数都为有效趟数。而1 200 mm上砧FM法的拔长程序中,所有压下前直径≤2 400 mm的趟数都为有效趟数。

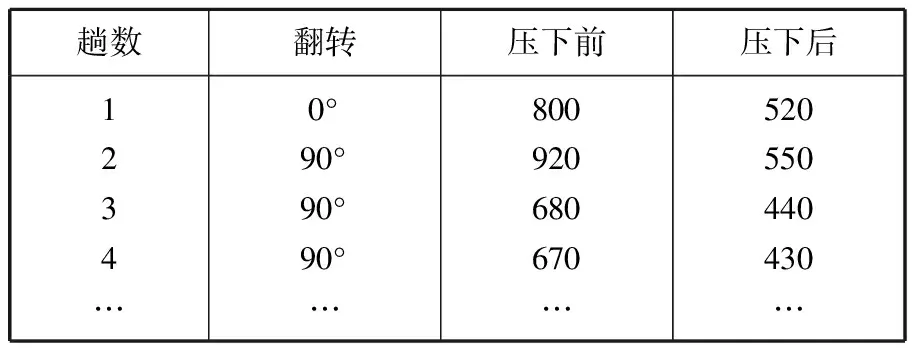

由于使用超宽砧拔长的锻件种类较多,既可以在镦粗后带钳把拔长,也可以在下料后镦粗拔长,所以在原北重的手册中给出了从∅800 mm~∅2 600 mm的范围。所有程序只要编制出一个,复制修改截面尺寸就可以任意拓展。

表7 1 200 mm上砧FM法拔长程序(砧宽=1 200 mm; 坯料直径=2 500 mm)Table 7 FM method stretching process by 1 200 mm top anvil(anvil width=1 200 mm; billet diameter=2 500 mm)

表8 ∅800 mm截面超宽砧拔长程序 Table 8 Stretching process by ∅800 mm ultra-wide anvil

表9 ∅1 600 mm超宽砧拔长程序Table 9 Stretching process by ∅1 600 mm ultra-wide anvil

在压机能力许可的情况下,超宽砧拔长效率最高,只需要拔长四趟就能满足有效压实临界条件。并且,在锻造厚壁筒一类中心带孔的锻件时,其心部不用完全压实锻透,工艺要求只拔长三趟即可。由于在锻件成形过程中通常不会使用太宽的砧子,所以对于1 200 mm平砧,只需制作一个上砧即可,因为只在拔长压实时使用,这样可以大大减少工装成本。各台压机所需的最宽上砧尺寸应根据压机能力和所能生产的最大锻件的截面尺寸来确定。

将几种拔长方法灵活使用,根据有效压实临界条件判别,在许多情况下钢锭是不用镦粗的,或者只需要镦粗一点点,能达到满足有效压实临界工艺准则即可,这样可以大大提高生产效率,降低成本。

在编制《优化锻造工艺手册》时,除了前述的各种变形程序外,还应包括常用钢锭截面尺寸、本企业工装工具一览表及压机净空距参数等,这些参数在编制工艺时会经常用到。

3 结论

3.1 按照有效压实锻造法的临界条件制定锻造工艺,需要编制一本《优化锻造工艺手册》。

3.2 本文介绍了大型压机最常用的上下平砧传统拔长、上下平砧连续拔长、FM法拔长和超宽砧拔长四种方法的拔长程序编制,使得工艺制定不再仅仅依靠传统经验,而是有据可依、简明精确,对操作过程的控制也很严谨,并且能够取得较大经济效益。

3.3 四种常用拔长方法中,在条件相等的情况下,超宽砧拔长的压实效果最好,FM法其次,然后为上下平砧连续拔长,最后是上下平砧传统拔长。要根据压机的能力合理使用超宽砧拔长方法。

[1] 任猛,王祖唐,刘庄.有效压实锻造法.中国发明专利第10650号.

[2] 任猛,等.拔长程序手册.北京重型机器厂技术文件,1987,10.

[3] 任猛,董金雷,王中安.优化锻造工艺手册.亚洲重工集团有限公司技术文件,2000.

[4] 任猛,金锡钢,王祖唐.拔长锻造时的展宽值计算.锻压技术,1989(2):8.