12%Cr超超临界转子电渣重熔工艺中试研究

高建军 巴钧涛 唐作滨 康永斌

(1.中国第一重型机械股份公司天津重型装备工程研究有限公司,天津300457;2.中国第一重型机械股份公司铸锻钢事业部水锻分厂,黑龙江161042)

随着国家节能减排战略的进一步推进以及核电装备的大力发展,超超临界机组成为我国核电和火电装备的主流[1]。12Cr%超超临界转子钢以其具有良好的锻造性、淬透性、抗氧化性、焊接性和持久韧性成为1 000 MW超超临界核电机组高压转子的选用材料[2]。中国第一重型机械股份公司(简称一重)自2008年以来采用双真空方式已成功制造多支12Cr%超超临界转子,但也有部分转子因强度和冲击性能不合格而造成废品。采用双真空方式生产的钢锭冷却时间长,铸态组织晶粒粗大,偏析严重,很难保证锻件的均质性,而电渣重熔钢锭冷却速度快(凝固速度系数可达到40 mm/min1/2),钢锭成分均匀、组织致密、夹杂物少,因此采用电渣重熔方式制造12%Cr转子钢锭成为必然。

1 大钢锭制造

由于市场对核电主管道、12%Cr超超临界转子等高品质大锻件的需求,我公司于2010年新上了120 t三相双极串联电渣炉,并于2011年4月利用12%Cr废转子锻件改制成自耗电极对120 t电渣炉进行了热调试。

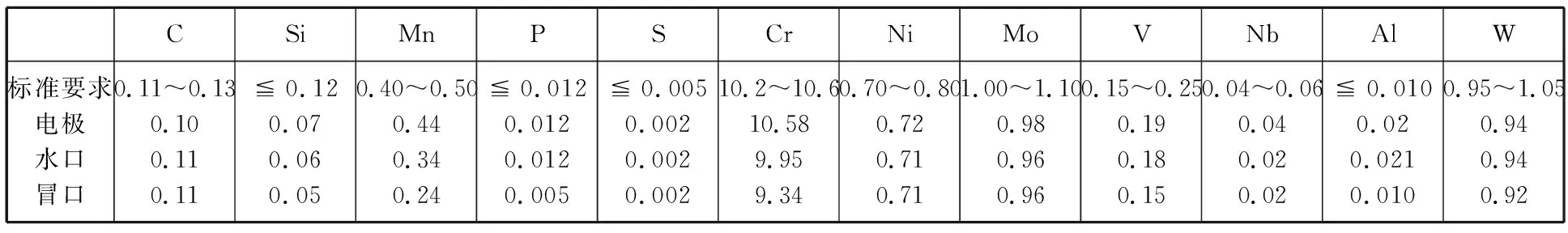

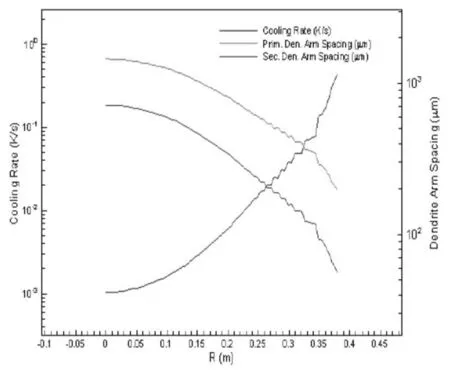

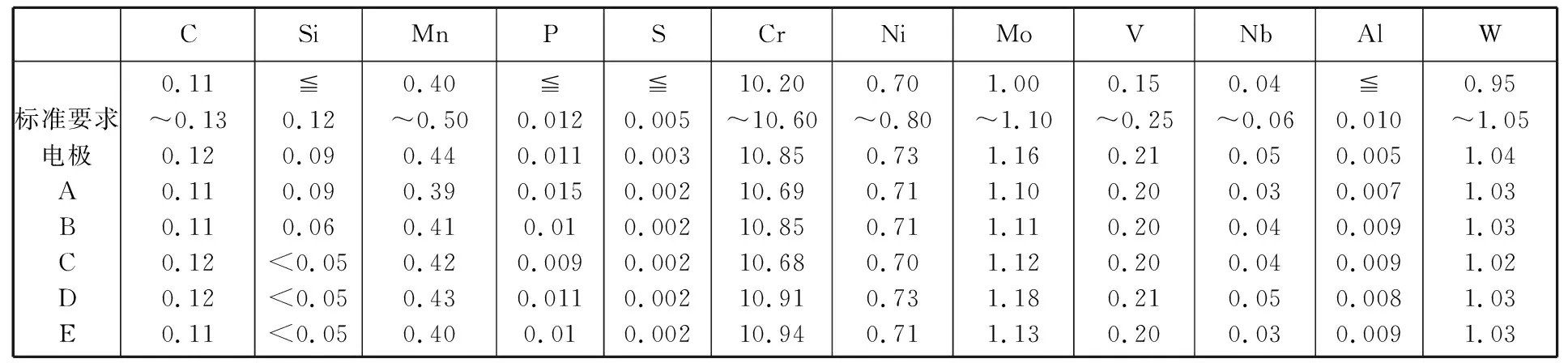

表1、表2为自耗电极和钢锭水口端、冒口端的化学成分和气体含量。

从表1可以看出,冒口端Mn、Cr、V等元素烧损严重,氧含量达到了132×10-6,相对自耗电极增加了4倍之多。电渣重熔过程中氧通过四种途径进入熔渣及钢液:(1)自耗电极中溶解的氧及不稳定的非金属氧化物夹杂;(2)在电极制造和重熔时渣池上方电极表面生成的氧化铁皮;(3)造渣材料中带入的不稳定氧化物;(4)氧直接从大气中通过熔渣转移到金属熔池。对于废转子改制的自耗电极,其氧含量为26×10-6,处于较低水平,且渣料纯度较高,因此影响钢锭最终氧含量较高的原因是气体保护效果差,大气中的氧通过渣池转移到钢中,其机理如图1所示。

表1 自耗电极及钢锭水口和冒口化学成分(质量分数,%)Table 1 The chemical compositions of consumable electrodes and ingot head and riser(mass fraction,%)

表2 自耗电极及钢锭水口和冒口气体含量(×10-6)Table 2 Gas contents of consumable electrodes and ingot head and riser(×10-6)

图1 氧化物传氧机理示意图Figure 1 The schematic diagram of oxygen-transfer mechanism of oxide

在渣池表面上,低价的氧化物被空气中的氧氧化成高价氧化物,如式(1)所示:

2(FeO)+1/2{O2}=(Fe2O3)

(1)

当这些高价氧化物转移到渣-金界面时,又与该金属作用转变成低价氧化物,从而使氧转入金属中,如式(2)、式(3)所示:

(Fe2O3)+[Fe]=3(FeO)

(2)

(FeO)=[Fe]+[O]

(3)

通过上述反应可以看出,这个变价的氧化铁起一个“气筒”的作用,通过变价过程将空气中的氧不断送入金属熔池[3]。另外,Mn、Cr、V等元素烧损产生的大量不稳定氧化物进入渣中,造成渣子性能恶化,从而影响了熔炼的正常进行。

2 中试试验

根据大炉子调试经验,对12%Cr材质在10 t电渣炉上进行了中试试验。在中试试验之前首先对一些工艺参数进行了计算机模拟,从而为制定更加合理的工艺参数提供依据。

2.1 计算机模拟结果

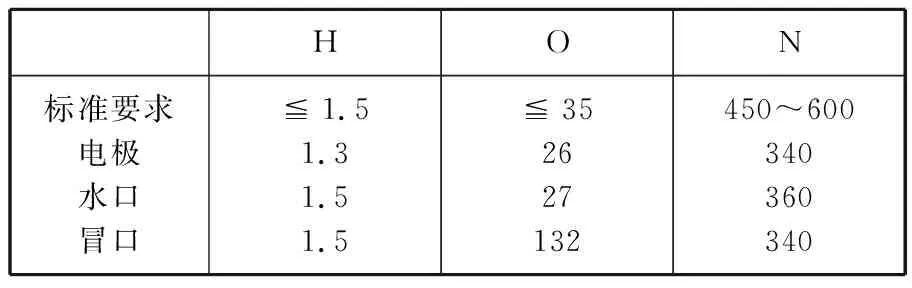

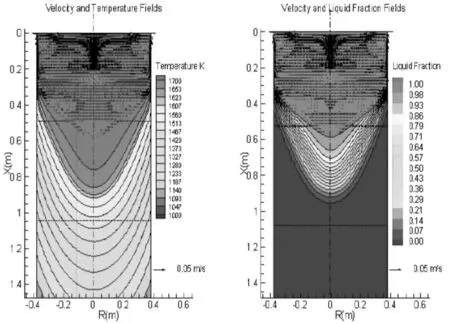

结晶器尺寸∅760 mm,电极尺寸480 mm,冷却水水温11℃,初始渣帽层厚度240 mm,有效电流16 000 A,熔速10 kg/min,渣皮厚度2 mm。图2为凝固过程中的温度场和液相分数模拟。图3为枝晶间距预测。图4为成斑概率预测。

图2 温度场和液相分数模拟结果Figure 2 The simulation results of temperature fields and liquid fractions

图3 枝晶间距预测Figure 3 The prediction of dendrite spacing

图4 成斑概率预测Figure 4 The prediction of freckle formation ratio

从图2可以看出,金属熔池深度340 mm,两相区厚度270 mm。金属熔池的深度直接影响了结晶质量,钢液结晶方向一定沿金属熔池曲面的法向方向生长,所以熔池形状对钢锭的凝固结晶影响很大,而结晶的方向与速度又直接影响了钢锭的冶金质量。实践证明,一般金属熔池深度应控制为结晶器直径的1/2~1/3,这样的冶金质量及工艺效果较好[4]。

由于二次树枝晶之间有溶质的偏析,因此希望这种树枝晶间距越小越好。从图3可以看出,铸锭心部一次枝晶1 450 μm,二次枝晶为718 μm;1/2半径处,一次枝晶为849 μm,二次枝晶间距为363 μm;最大半径处,一次枝晶间距为197 μm,二次枝晶间距为56 μm。说明枝晶间距大小比较合理。

采用熔渣液相线温度T=1 573 K进行计算。计算结果显示渣系熔点正常,熔池深度控制比较合理,晶间流动的雷诺数较大,可能会产生偏析和偏析所致的斑多发生在心部半径250 mm区域内。

2.2 中试试验方案

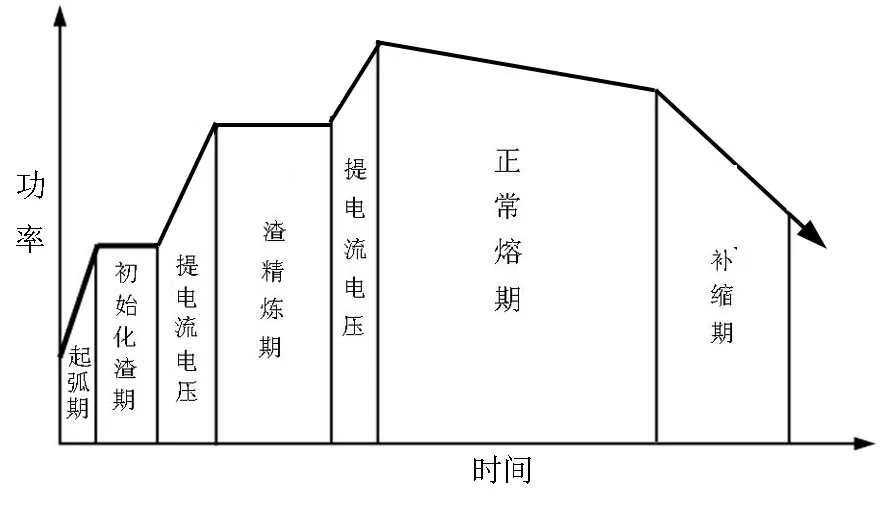

根据计算机模拟结果,制定了中试试验方案。自耗电极采用碱性电弧炉冶炼+真空精炼+大气下注+锻造的方式制造。锻造后电极需要机加扒除氧化铁皮,并对电极套料进行电极的成分检测。渣系采用CaF2-Al2O3-CaO-MgO-SiO2五元渣系。采用氩气保护防止冶炼过程中吸气。供电参数采用如图5所示的恒熔速递减功率控制。钢锭脱模后马上罩冷,待冷至室温后,沿钢锭高度方向每隔200 mm处取尺寸为50 mm×50 mm×100 mm试样进行化学成分分析和气体含量检测。

2.3 渣系选择及脱氧方式

酸性渣虽然脱硫、脱氧效果较差,且氧位相对较高,但酸性渣透气率低,可以有效防止重熔过程中钢锭的增氢,尤其针对12%Cr材质非常重要。另外,酸性渣可以有效控制钢中非金属夹杂物的形态,获得塑性夹杂物。中试试验采用前苏联巴顿电焊研究所研制的ANF-32的CaF2-Al2O3-CaO-MgO-SiO2五元渣系,根据资料报道,该渣系相对CaF2-Al2O3-CaO渣系所重熔的钢冲击韧性可以提高30%~40%左右[5]。采用铝粒和硅钙粉复合间隔脱氧,根据电极原始氧含量及相关经验确定脱氧剂用量。

2.4 中试结果

2.4.1 钢锭化学成分

图6为沿钢锭高度方向上的不同取样位置。

图5 供电参数Figure 5 The parameters of power supply

图6 取样位置Figure 6 The sampling position

CSiMnPSCrNiMoVNbAlW标准要求电极ABCDE0.11~0.130.120.110.110.120.120.11≦0.120.090.090.06<0.05<0.05<0.050.40~0.500.440.390.410.420.430.40≦0.0120.0110.0150.010.0090.0110.01≦0.0050.0030.0020.0020.0020.0020.00210.20~10.6010.8510.6910.8510.6810.9110.940.70~0.800.730.710.710.700.730.711.00~1.101.161.101.111.121.181.130.15~0.250.210.200.200.200.210.200.04~0.060.050.030.040.040.050.03≦0.0100.0050.0070.0090.0090.0080.0090.95~1.051.041.031.031.021.031.03

表4 电极及电渣锭不同取样位置气体含量(×10-6)Table 4 Gas contents in various sampling positions of electrode and electroslag ingot(×10-6)

图7 不同时刻渣系组员成分变化Figure7 The changes of slag components at the different times

从图6可以看出,整个钢锭表面光滑,无裂纹和渣沟。其中,字母A代表水口端,E为冒口端。表3、表4为自耗电极及电渣钢锭不同取样位置的化学成分、气体含量。

从表3、表4可以看出,钢锭氢含量平均值较原始电极增加了22%左右.在保证钢锭铝含量不超标的情况下,重熔过程中采用合理数量的铝和硅钙间隔脱氧,氧含量相对自耗电极减少了38%左右,氮含量相对原始电极降低了19%左右。由此可以看出,如果自耗电极成分控制合格,采取合适的电渣工艺参数能够满足12%Cr超超临界转子产品技术要求。

2.4.2 冶炼过程渣系变化

图7为该渣系在整个冶炼过程中其组员成分的变化曲线。冶炼过程中每隔2 h取一次样。slag0代表原始渣,slag1~slag5依次隔2 h取一次样,slag6为渣帽取样。

从图7可以看出,原始渣、冶炼过程中的渣样以及渣帽渣样的各个组员成分在整个冶炼过程中变化很小,说明整个冶炼过程控制良好,证明供电参数、脱氧制度及电极埋入深度都是合理的,且气体保护效果良好。

3 结论

(1)12%Cr材质大型电渣重熔钢锭冒口氧含量超标与气体保护效果差造成Cr、Mn、V等元素烧损生成的不稳定氧化物向熔池供氧有关。

(2)计算机模拟结果显示,中试小锭其熔池形状、熔池深度、二次枝晶间距合理,心部半径250 mm内有可能产生偏析。

(3)严格控制自耗电极成分,采用CaF2-Al2O3-CaO-MgO-SiO2五元渣系、惰性气体保护、铝和硅钙间隔脱氧的重熔工艺参数制造的小锭能够满足产品技术要求。

[1] 张百忠.合金元素在12%Cr型超超临界转子钢中的作用.大型铸锻件,2008(5):9-11.

[2] 孙奉亮,何文武,赵晓东,刘建生.12%Cr超超临界转子钢的晶粒长大规律.大型铸锻件,2011(5):4-8.

[3] 姜周华. 电渣冶金的物理化学及传输现象[M].沈阳:东北大学出版社,2000(3):P150.

[4] 李正邦. 电渣冶金的理论与实践[M].北京:冶金工业出版社,2010(1):192.

[5] Медовар В И. Проблемы спедиальной электрометаллургии, Наукова думка. Киев,1981(5): 30-34.