钛催化渗氮工艺提高工(模)具钢性能的研究

包 耳,陈世杰

(1.大连民族学院机电与信息工程学院,辽宁大连116605;2.大连亿达日平机床有限公司,辽宁大连116023)

渗氮(氮化)工艺可以有效提高工(模)具的耐磨性和耐腐蚀性而被广泛使用,同时氮化还可提高抗热疲劳性和抗粘附性能[1-2]。但普通渗氮工艺的最大缺点是渗层薄,而且工艺时间长、生产效率低。

为改变普通渗氮时间长、硬度不均等缺点,人们曾对氮化时加入电解钛而使渗氮速度加快和渗层加深的新工艺(当时被称为镀钛氮化工艺)进行了广泛的研究,并试用于一些产品[3-4]。但由于该工艺过程非常复杂,一直以来并未得到实际应用。但是在工(模)具的制造工艺中,如何利用氮化技术提高其性能的同时又提高生产效率的研究一直没有间断过[5-6]。本文正是在这一方面进行了研究,并得到较好的结果。

1 对比研究

本文作者与某专业热处理厂在盐浴氮化时钛的催渗机理和催渗作用方面进行了较为广泛的合作研究,做了大量实验,取得有益结果。

1.1 普通渗氮和钛催化渗氮渗层及表面硬度对比

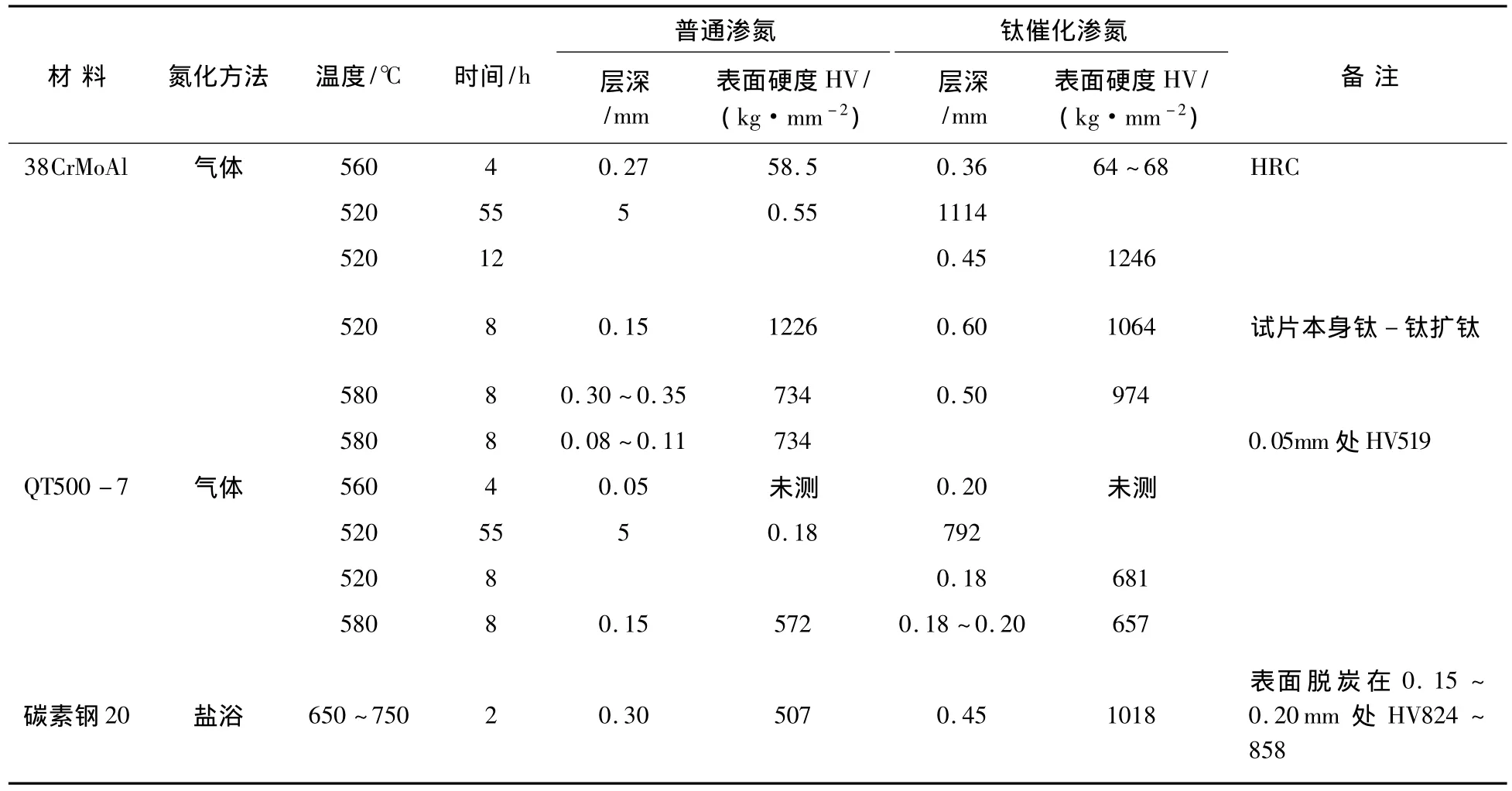

分别选用合金渗碳钢38CrMoAl、球墨铸铁QT500-7、和碳素钢20,进行了普通渗氮和钛催化渗氮在渗层厚度及表面硬度方面的对比试验,其结果见表1。

表1 普通渗氮和钛催化渗氮的渗层厚度及表面硬度对比

1.2 钛催化渗氮钻头与普通钻头的使用寿命对比

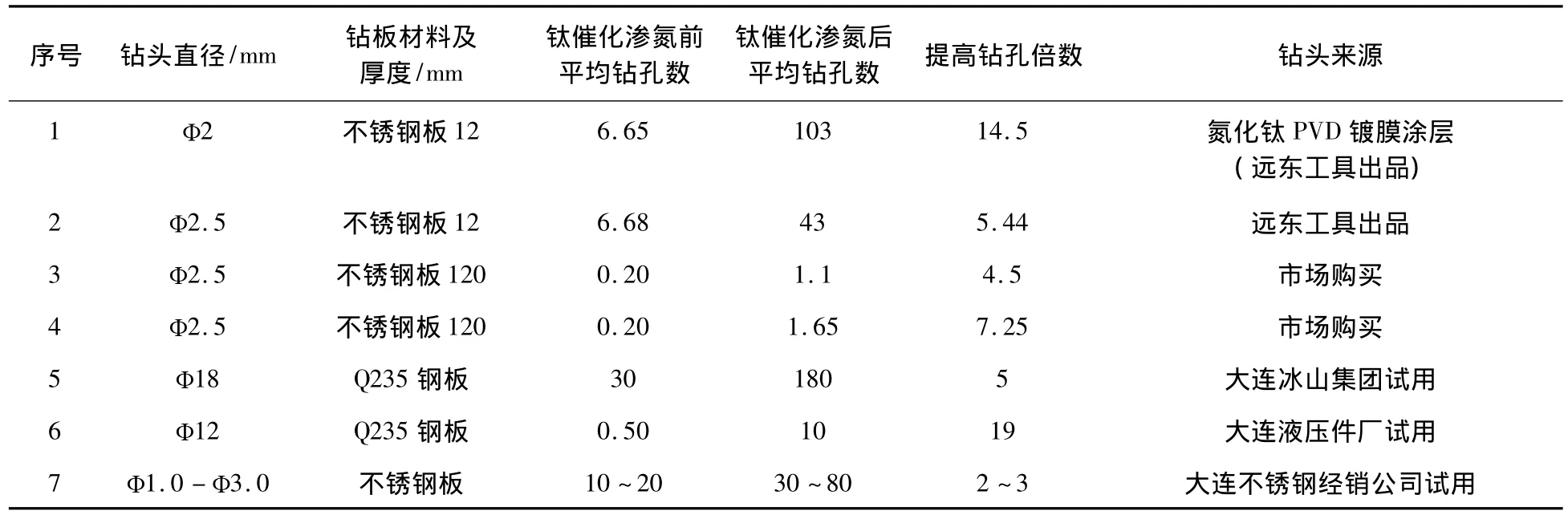

对市场购入以及一些合作企业提供的多种不同规格的普通高速钢钻头,进行了钛催化渗氮前后使用寿命的对比实验,其结果见表2。

表2 钛催化渗氮钻头与普通钻头的使用寿命对比

2 显微组织研究

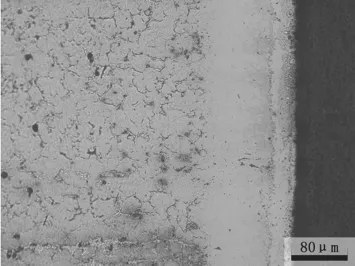

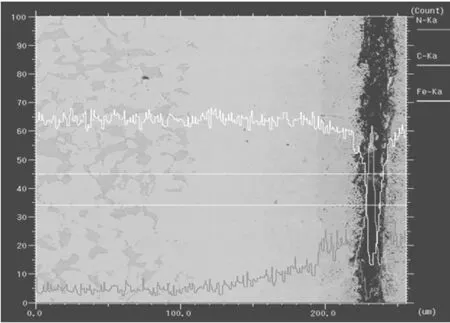

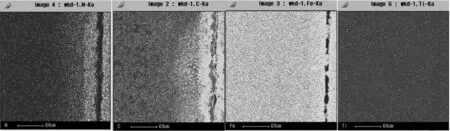

45钢试样钛催化渗氮后的光学金相组织如图1。电子探针N、C、Fe成分线如图2。电子探针成分面如图3。

图1 光学金相组织

图2 电子探针N、C、Fe成分线

图3 电子探针成分面

3 实验结果分析

(1)由表1可见,对于同一钢种,当渗氮温度和渗氮时间相同时,普通气体渗氮比钛催化渗氮的渗层深度低;当渗氮温度,渗层深度接近时,普通气体渗氮远比钛催化渗氮的渗氮时间长。由此说明,Ti具有明显的催化渗入作用,可提高渗氮速度,增加渗层深度,减少渗氮时间。

表1还显示,钛催化渗氮对于不同类型的钢种都具有类似的效果。

表1还显示,当普通气体渗氮和钛催化渗氮所获得的渗层深度接近时,用时较短的钛催化渗氮层的硬度略低,这主要是在渗氮过程中含有碳氮共渗的作用。时间较短时,碳的渗入量较少,故硬度略低。

(2)由表2可见,经钛催化渗氮的钻头具有良好的抗疲劳强度、耐冲击、耐热性和耐腐蚀性能,并且钻头的使用寿命明显比采用其他方法热处理钻头的使用寿命长,最高可达20倍。

4 显微组织分析

(1)由图1可见,该金相照片中有约100μm厚度的渗层组织,特征明显。

(2)由图2可见,在表层处,N和C的含量都明显增加,而铁Fe含量有所减少。

(3)在图3中,图(image4)显示的是渗层表面到心部的N元素分布,可以看到N的含量由心部到表面逐渐增加,在表层深度约50μm的范围内达到很高浓度,继而是约80μm的过渡层;图(image 2)显示的是渗层表面到心部的C元素分布,可以看到C的浓度同样也是从心部到表面逐渐增加,这表明在渗氮的同时,还可达到N-C共渗的效果;图(image3)显示的是渗层表面到心部的Fe元素分布情况,可看到Fe的浓度在表面有所减少,这是由于N、C的渗入相对减少了Fe的含量。也表明在表面处有 Fe以外的元素渗入;图(image6)显示的是渗层表面到心部的Ti元素分布情况,可以看到这里是均匀的背底色,而没有Ti元素的显示,这说明在钛诱导下的液态渗氮中,钛只起到催渗作用,而不渗入零件表面。

5 结论

实验结果表明,N、C在试件中的表层较心部具有较高的浓度。说明在钛诱导下,对液体渗氮具有明显的催渗作用。

从实际生产和金相、电子探针实验的检测发现,钛催化渗氮方法能够提高渗速,增加渗层深度和表面硬度,并且比普通渗氮方法更加节能、环保、高效。

钛催化渗氮唯一的缺点是,钛是活泼金属而不稳定,不易控制和测定,故实际生产中的控制过程比较复杂。

[1]姚艳书,唐殿福.工具钢及热处理[M].沈阳:辽宁科学技术出版社,2009.

[2]唐殿福.钢的化学热处理[M].沈阳:辽宁科学技术出版社,2009.

[3]合肥模具厂,合肥工大.镀钛氮化—蒸发锈催化盐浴氮化[J].模具通讯,1975(2):202-205.

[4]柳州拖拉机厂.加钛氮化处理[J].金属热处理,1977(1):55-58.

[5]包耳,田绍洁.真空热处理[M].沈阳:辽宁科学技术出版社,2009.

[6]李慧友.QPQ盐浴复合处理技术[M].北京:机械工业出版社,1997.