FSAE方程式赛车传动系统的仿真设计与优化

白 兰,段云龙,杨宪军,高 建

(大连民族学院机电信息工程学院,辽宁大连116605)

FSAE赛事于1980年初在美国举办第一次比赛,目前已经是为汽车工程学会的学生成员举办的一项国际赛事,其目的是设计和制造出一辆小型的高性能方程式赛车,并且使用这辆自行设计、制造的赛车参加比赛。涉及的内容主要包括Formula SAE赛车的发动机系统、悬架系统、传动系统、转向系统、车架、车身和制动系统及安全系统等[1]。

目前对赛车末级传动比和差速器固定装置的研究文献很少,本文结合其他赛车的制作经验,以大连民族学院民族之魂二号车为载体,按照发动机参数和赛手测试结果,设计并优化了赛车传动部分的末级传动比。此外,本文还利用ansys软件和实际测试效果,仿真并优化了差速器固定装置[2]。

1 末级传动比的优化

1.1 初级计算[3]

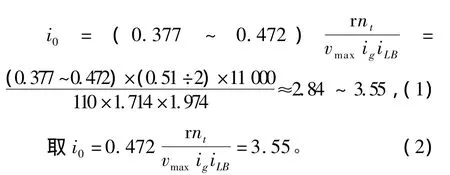

由于赛道的原因,发动机的6个档位一般只能用到3档,设计赛车的最大速度在3档,此时赛车速度能达到110 km·h-1。根据赛车规定,限流之后发动机的最大转速nt为11 000 r·min-1,变速箱的初级减速比iLB为1.974 1,3挡的减速比ig为1.714。赛车选择的轮胎是Hoosier轮胎,外径d为510 mm。赛车在110 km·h-1时发动机的末级传动比为

1.2 实际测试[6]

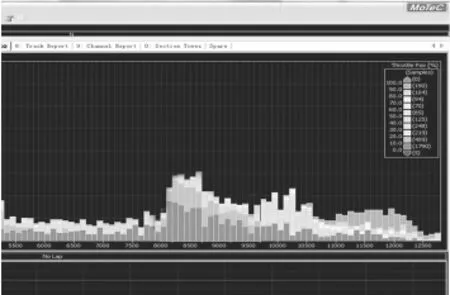

(1)赛车户外实际跑动,跑动全程中motec记录的发动机常用转速(如图1)。

图1 motec记录常用转速图(优化前)

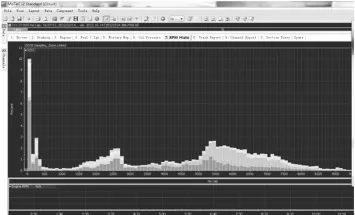

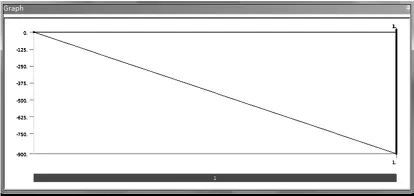

(2)在实验室中,将整车抬上底盘测功机,测出其外特性曲线,(如图2)。

图2 发动机外特性曲线

根据以上测试结果得出结论:根据初级计算的传动比,实际车手使用的转速为5 000~7 000 rap·min-1,但这个转速之下发动机的扭矩不是最佳状态,发动机最佳扭矩的转速为8 500 rap·min-1左右。

1.3 末级传动比的优化

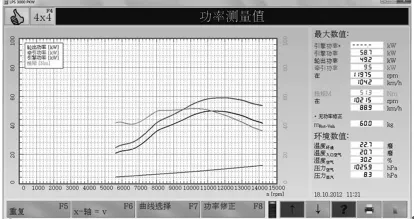

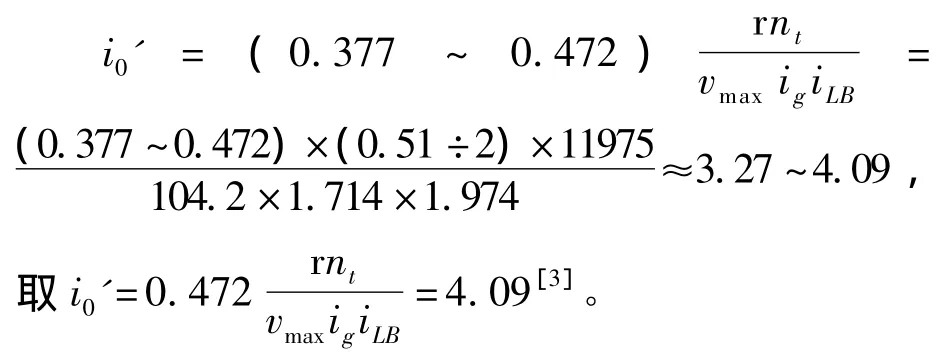

根据发动机准确的外特性曲线和赛车整体参数,在速度为104.2 km·h-1时,最大转速为11 975 r·min-1,得

优化后测试得到发动机常用转速如图3。

根据以上测试图得出结论:优化后赛手使用发动机的常用转速为8 000~9 500 rap·min-1,再根据发动机外特性曲线,该转速下发动机扭矩处于最佳状态,将发动机性能完全发挥[1]。

图3 motec记录常用转速图(优化后)

2 差速器固定装置的优化

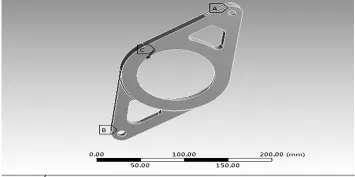

2.1 软件建模

根据车架尾部结构,确定固定装置的连接方式。根据悬架点和链轮中心距,确定其整体基本尺寸。由差速器轴的基本尺寸确定轴承型号,以此确定固定装置轴承孔的尺寸。综合以上因素,利用CATIA软件建模,设计出其三维图。

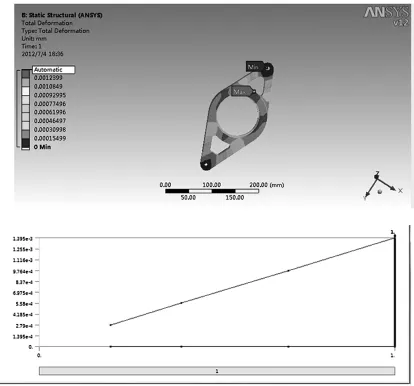

2.2 仿真及优化[4]

将CATIA建立的模型导入ansys软件中。依照赛车轻量化的理念,在选材上选用了物理属性较优的7075铝合金,将7075铝合金的物理属性定义到ansys软件中,对其划分网格。

(1)施加约束和载荷

图4 静态载荷

图5 约束和载荷

(2)求解和优化

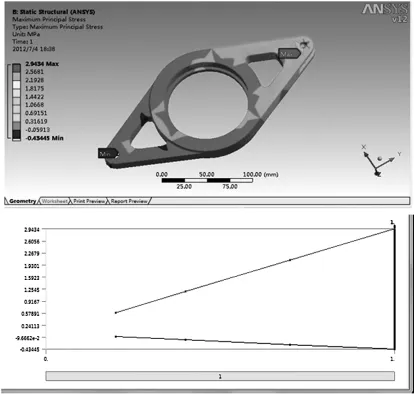

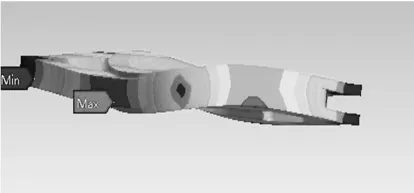

根据实际分析需求和优化需求,计算得到位移图、位移曲线(如图6)、应力图、应力曲线(如图7)、模态图(如图8)。通过对位移图的分析,看最大位移的数值是否满足实际所需特性;通过对应力图的分析,判断强度是否能达到使用强度。通过模态图的分析,看出差速器固定装置的振动情况。

图6 位移图、位移曲线

图7 应力图、应力曲线

图8 模态图

根据以上图可以得出结论:最大位移处为轴承空边沿位置,最大位移值为0.001 239 9 mm,该数值在实际工件上对实际使用没有影响,其他位置的位移几乎可以忽略不计。最大应力出现在差速器固定装置螺栓孔的位置,最大应力为2.943 4 MPa,最大应力处能满足材料的强度要求。由模态图可以看出该结构的装置在实际运动中的振动情况,根据振动的方向来改进装置的构造和连接[4-6]。

3 结语

(1)通过初级计算确定,设计出初级的传动比。利用发动机motec记录技术测试出实际发动机使用的常用转速,通过台架实验测出发动机的外特性曲线,对比外特性曲线和实际测量数值之间的差异,分析结果。由准确的发动机参数和整车参数计算出最终传动比,实际测试在该传动比下发动机常用的转速,得出最终结果。优化结果表明末级传动比的优化对提高赛车的加速性能有着重要的意义。

(2)基于ansys虚拟技术,对大连民族学院民族之魂二号赛车传动部分差速器固定装置进行了模型建立,材料属性定义,网格划分,施加约束和载荷,计算求解,得到该装置的位移图、位移曲线、应力图、应力曲线和模态图,从而确定最终的结构。

[1]向铁明,任恒山,朱易铭.赛车转向梯形优化设计方法——厦门理工学院28号FSAE赛车转向梯形设计[J].厦门理工学院学报,2009,17(4):48-50.

[2]姚汉波,唐应时,王焕美,等.FSAE方程式赛车转向系统的仿真与优化[J].计算机仿真,2011,28(4):349-352.

[3]吴健瑜,罗玉涛,黄向东.FSAE赛车双横臂悬架优化设计[J].机械设计与制造,2011(10):120-122.

[4]周永光,阳林,吴发亮.FSAE赛车车架结构优化和轻量化[J].农业装备与车辆工程,2012,50(11):37-41.

[5]于国飞,黄红武,吴俊辉.基于有限元的FSAE赛车车架的强度及刚度计算与分析[J].厦门理工学院学报,2009,17(4):29-32.

[6]杨林,吴志成,倪俊.面向FSAE竞赛的某赛车动力学仿真及试验验证[J].北京理工大学学报,2012(11):1121-1124.