天然气净化装置低负荷运行节能措施探讨

王世建 冉文付 陈奉华

(中国石油西南油气田公司重庆天然气净化总厂长寿分厂)

随着国内外低碳经济的发展,节能在化工生产中越来越受到重视。目前,随着川东地区天然气产量的逐年降低,天然气净化装置的运行负荷也逐渐降低,运行负荷率在50%~80%左右。天然气净化装置在低负荷运行时,其总能耗也会相应下降,但其运行单耗却会相对增加。所以探讨在装置低负荷运行状态下,如何提高设备用能的利用率是很有意义的。本文以日处理量为400×104m3的某天然气净化厂为例,从装置实际操作调整方面和技术改造方面进行节能措施探讨。

1 天然气净化装置主要工艺流程及主要耗能点

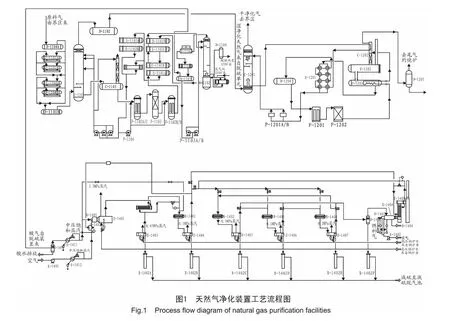

天然气净化装置主要包括原料气预处理、脱硫、脱水、硫磺回收、硫磺成型、蒸汽凝结水、空氮、污水处理、循环水处理、新鲜水处理、放空装置等多个系统。每个系统在整个生产过程中的能耗随着装置负荷的变化均有各自的特点。其中脱硫、脱水和CPS硫磺回收装置工艺流程如图1所示。

在现阶段,主流的脱硫方法都是以MDEA及其配方溶液为主的化学法脱硫。在MDEA脱硫溶剂中,H2S、CO2与溶剂的反应为以下方式[1]:

在天然气脱硫过程中的能耗点主要有:

(1)在高温低压下进行脱硫溶剂的再生,H2S从MDEA溶剂中解析反应是吸热反应,热量由重沸器的蒸汽提供;

(2)要保证整个脱硫过程的连续,在脱硫溶剂循环时,需要对其加压,其加压设备是溶液循环泵(离心泵),此过程需要消耗大量的电能;

(3)从再生塔出来的贫液与从闪蒸塔出来的富液进行热交换,贫富液换热器效率的高低将影响到装置的能量回收利用水平。

在脱水过程中由于三甘醇循环量小,所需要的电能及贫富液间的热交换的量都不大,主要的能耗在于三甘醇再生提浓时,燃料气的消耗。此部分节能要点主要是保证燃料气的完全燃烧和合理使用汽提气。

硫回收装置的能耗点主要有:一是为酸气燃烧、尾气灼烧提供所需空气的风机所耗电能;二是液硫保温、过程气管线伴热所需的蒸汽;三是余热锅炉上水泵和硫冷器上水泵所耗电能。

锅炉单元是利用燃料气燃烧产生蒸汽,其主要耗能有以下两方面:一是燃料气的消耗;二是保证锅炉正常运行时,锅炉上水泵及风机所耗的电能。

循环水单元主要为脱硫单元贫液冷却器、酸气水冷器、凝结水冷却器和脱水单元套管换热器、空压机等提供循环冷却水,主要耗能为电能。

空气系统、氮气系统、放空系统、污水处理单元、新鲜水处理单元等辅助单元的能耗主要是电能,在一般情况下都较为稳定。

2 能耗现状及单耗上升原因分析

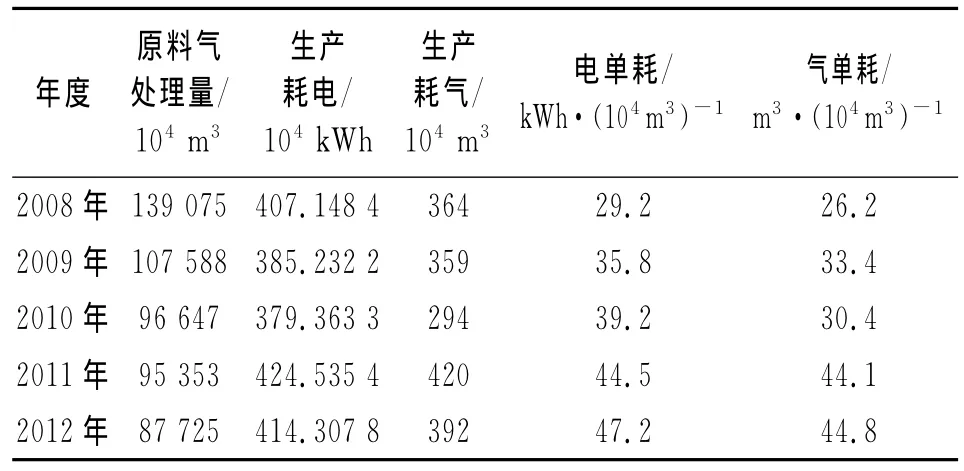

某厂设计处理能力为400×104m3/d,但近期由于该地区天然气产量急剧下降,目前实际处理量仅为230×104m3/d左右,是设计处理量的57.5%,低于设计值的60%,已经处于低负荷运行状态。低负荷运行不但会使装置的单耗增高,也为装置安全平稳运行带来较大困难。将该厂2008~2012年能耗情况进行对比分析,如表1所列。

表1 天然气净化厂2008~2012年能耗对比Table 1 Comparison of energy consumption in the NG purification plant from2008 to 2012

从表1可以看出,该厂从2008年到2012年,原料气处理量逐年下降,但是电单耗(处理1×104m3原料天然气需耗的电量)和气单耗(处理1×104m3原料天然气需耗的气量)逐年增加。2011年、2012年与2010年相比,生产耗电、耗气总量有所增加,与硫磺回收装置工艺变化有关系,但2008年到2010年,2011年到2012年,电、气总耗降低,单耗反而增加。

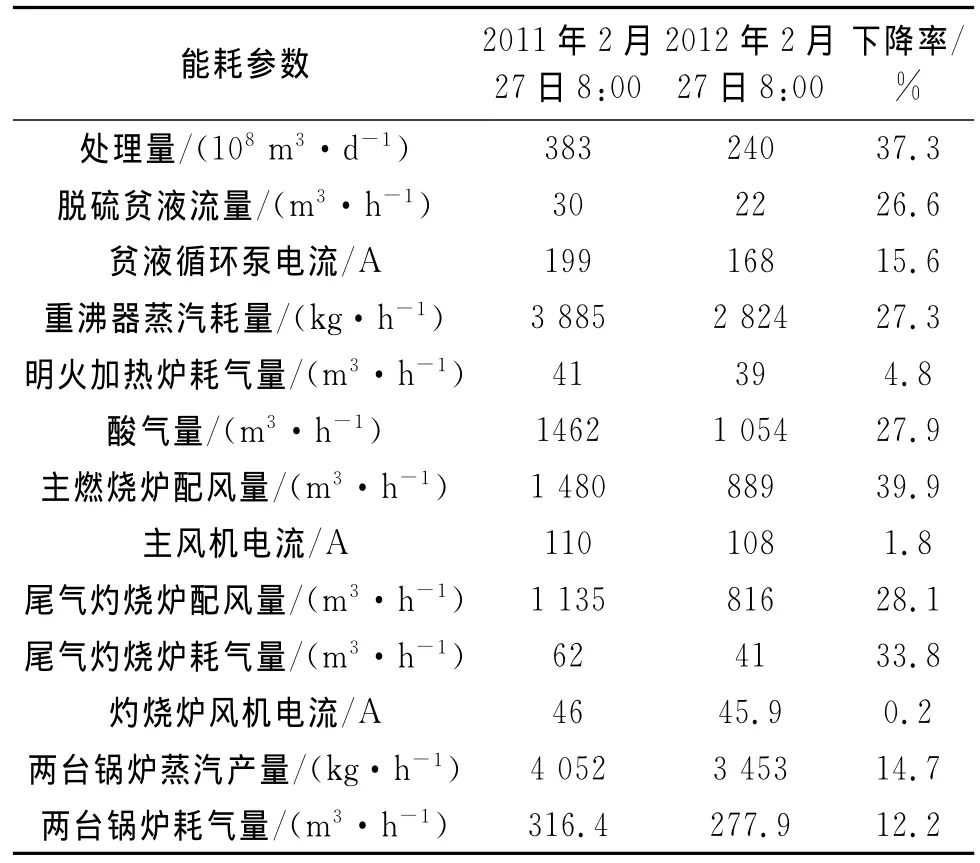

为了更清楚的对比不同原料气处理量条件下,各单元主要能耗点耗能情况,选取2011年2月27日8:00和2012年2月27日8:00的瞬时数据进行对比。如表2所列。

表2 天然气净化厂主要能耗点对比Table 2 Comparison of major energy consumption points in the plant

通过表2可以看出,主要耗能点的耗能下降率均低于处理量下降率,对造成此现象的原因进行了以下分析。

2.1 对处理量降低时,电单耗增加的原因分析

(1)处理量降低时,脱硫单元溶液循环量将减少,耗能较大的溶液循环泵负荷也会减少,但是由于装置设计溶液循环量有一个最低值,在正常运行时不能低于该值。另外,循环泵按照满负荷选型的,根据泵的特性曲线,在低流量运行时泵效率较低,所以耗能不会与循环量成正比例下降。这是电单耗升高的一个原因。

(2)脱水单元能耗由于循环量不大,所以单项耗电量变化对总电能消耗影响不大。

(3)天然气处理量降低,在气质波动不大的情况下,脱硫系统产生的酸气量会相应降低,在回收装置进行硫回收时所需配风量也会相应降低。为保证主燃烧炉风机和灼烧炉风机(均为离心风机)不发生喘振,风机入口阀至少应保持约30%的开度运行,风机出口多余风量通过放空管线排放。低负荷运行时放空阀开度达60%左右。当提高原料气处理量时,酸气量增加,配风量增加,风机关小,放空阀增加供风量,直至放空阀关为0前,电流不会发生变化。所以,在处理负荷降低时,两台风机总电耗基本不变。

(4)其余单元在装置处理量发生变化时,电能消耗基本不变。

综上原因,在处理量降低一定比例时,总电耗降低比例小于处理量降低比例,所以导致了电单耗增加。

2.2 对处理量降低时,气单耗增加的原因分析

(1)脱水单元明火加热炉和汽提气是一个耗气点,在装置负荷发生变化时,该处耗气量变化不大。

(2)硫磺回收装置尾气灼烧炉耗气在酸气负荷降低时,耗气量也会降低,但是该耗气量占总耗气量比例较小,对总耗气量影响不大。装置低负荷运行时,如果酸气浓度较低,为保证主燃烧炉平稳运行,必要时还需要加入燃料气助燃,该处会增加燃料气用量。

(3)锅炉是燃料气消耗大户,所产生的蒸汽约80%~90%用于脱硫单元重沸器加热脱硫富液,其余用于硫磺回收和成型装置保温。用于保温的蒸汽不随处理量的变化而变化。净化装置低负荷运行时,脱硫溶液循环量降低,虽然再生塔重沸器蒸汽需求量减小。但是,硫磺回收装置酸气负荷降低时,余热锅炉产生蒸汽量也会相应减少,为蒸汽系统提供的蒸汽量相应减少。锅炉系统所用的燃料气量减少量有限。

所以,综上原因,在处理量降低时,气单耗会增加。

3 低负荷运行状况下节能措施探讨

根据以上现状,讨论在装置低负荷运行情况下,尽量降低电单耗和气单耗,从实际操作调整方面和技术改造方面寻找合理节能措施。

3.1 实际操作调整

(1)根据原料气气质变化,调整脱硫单元贫液入塔层数和循环量。

以该厂为例,原料气中H2S质量浓度在5g/m3以上,CO2质量浓度在35g/m3以上,当CT8-5脱硫溶剂从脱硫吸收塔的8层塔盘入塔时,所需要的循环量要提高到40m3/h左右才能保证产品气合格。但此时再生出的酸气量达到满量程1 678m3/h以上,而酸气中H2S体积分数下降到30%左右,硫磺回收装置操作困难。根据这种现状,可以减少溶液在每层塔盘上的高度,同时保证原料气在溶液中的停留时间。在正常运行时,对装置上主要作了以下调整:提高溶液入塔高度,溶液循环量降至30 m3/h,酸气量降至1 400m3/h左右,酸气中H2S体积分数提高到37%左右,回收装置操作更加方便、平稳。

在整个调整过程中的节能效果主要体现在以下两个方面:

一是直接的节能:调整了溶液的循环量,从40 m3/h至30m3/h,减少了电机的输出功率,电机电流从176A降为169A;减少了CT8-5溶剂再生所耗蒸汽量,从5 000kg/h降至4 000kg/h左右;

二是间接的节能:由于对装置的优化操作,降低了CT8-5溶剂的循环量,就相应降低了所需冷却的循环水量;降低了酸气总量,降低了冷却酸气所需要的循环水冷却水量,即减少了循环水电机的输出功率,同时还相应降低了回收装置尾气灼烧炉所需要的燃料气量。

(2)对于循环水装置的操作,一是根据装置循环冷却水用量,减少循环水泵的使用台数;二是根据季节的变化,只要出水温度达到要求就及时停用凉水塔空冷风机。此部分节约的电能也相当可观。

(3)根据污水量的大小,在保证正常生产前提下,对污水处理单元作业时间采取间歇式运行,达到节约用电目的。

(4)锅炉是提供天然气净化厂所需热源的主要方式,也是能耗大户,其节能潜力是不容忽视的。在实际运行中,定期检测烟气中的氧气和剩余可燃气体含量,及时调整燃烧器的配风,提高锅炉热效率。另外,通过定时检测锅炉外表面的温度,一旦发现超标,及时更换或修复锅炉外表的保温材料,减少散热损失[5];根据蒸汽消耗量和蒸汽压力变化,及时调整锅炉负荷,以达到减少燃料气使用量的目的。

(5)减少装置的跑、冒、滴、漏,也是节约能源的措施之一,同时也能使装置在良好的状态下运行。减少或杜绝蒸汽及凝结水系统的跑、冒、滴、漏,确保凝结水回收率始终处于一个较高的水平。

3.2 技术改造

(1)脱硫装置在低负荷工况下,由于溶液循环量减少,循环泵的出口阀门长期处于较小的开度,溶液循环泵出口压力较高,泵效率较低。根据多级离心泵的特性曲线图分析,在满足现有工况条件下,减少一级离心泵的叶轮,减小压头,可以减小该泵的功率[2]。所以,建议将溶液循环泵(离心泵)末级叶轮拆除,用一个加工的轴套替代原有叶轮,改造后降低了相同工况下所需电流,节约了能源。以该厂为例,该泵改造前后耗电量对比如表3所示。

表3 离心泵改造前后耗电量对比Table 3 Electricity consumption comparison of centrifugal pump before and after modification

由表3可以看出,离心泵在摘取末级叶轮后,仍然满足生产需要的压力,但是每天节约了262kWh的耗电,说明该改造是成功的,节能效果是明显的。

(2)直流法硫磺回收装置加设酸气分流管线,保证低负荷状态下,硫磺回收装置平稳运行,并达到节能效果[3]。

在低负荷工况下,脱硫系统原料气气速降低,气体在脱硫塔内停留时间加长,脱硫溶液的CO2共吸率增大,导致酸气中H2S浓度降低。特别是在原料气气质的波动时,就很容易造成主燃烧炉温度降低甚至熄火。若按照常规操作,加入燃料气以维持炉温,不仅不节能,还很容易造成反应器中残炭的积累,对克劳斯反应催化剂造成不良影响,使硫磺回收率降低,尾气硫含量升高,带来环境的污染。加设酸气分流管线后,使预热后的酸气分一部分直接与热段过程气混合后进入常规克劳斯反应器。当酸气中H2S浓度降低,主燃烧炉温度持续下降时,通过适当增大分流管线酸气流量来提高炉温,同时根据2.1节的在线分析仪数据调整配风量,防止氧过剩,造成过氧腐蚀。若是温度仍然没有达到操作参数规定,再适当加入燃料气提高主燃烧炉温度。这样,不但确保了回收效果、增大了回收装置的操作弹性,也更加节能环保。

(3)合理利用硫磺回收装置风机过剩空气。因为装置低负荷运行,主燃烧炉风机与尾气灼烧炉风机的进风量过剩,但因风机喘振流量的限制,不能过多降低进风量,因此导致风机放空量太大。为避免能源的浪费,可以将尾气灼烧炉放空空气用于低位罐区的吹扫,以减少工厂风的用量,也可以将放空空气引至污水处理装置用于曝气,从而合理利用过剩配风,达到节能降耗的目的。

(4)回收低温克劳斯硫磺回收工艺中低低压蒸汽能量,形成闭环上水,减少上水泵能量消耗。

大多数低温克劳斯硫磺回收工艺设计中,低温克劳斯硫冷器产生的蒸汽压力为0.1MPa,由于该蒸汽压力过低,所以未加以利用,通过蒸汽空冷器冷却为凝结水(常压),通过泵提升至压力回水箱,加热后,通过泵加压后给硫冷器上水。其流程图如图2所示。

通过分析建议,如果将低温克劳斯硫冷器产生的低低压蒸汽冷凝成水后,直接通过重力作用(将空冷器设置在高于低温克劳斯硫冷器10.2m左右)给低温克劳斯硫冷器上水,形成一个闭环,那么图2中圆圈内的设备就可以取消,节约了两台泵的电能和压力回水箱提供加热所需的能量[4]。其流程图如图3所示。

4 结语

天然气净化装置低负荷工况给装置安全生产和节能目标带来一定的压力,应积极面对,在目前已经进行操作调整方法和技术改造的基础上,继续探索新的、更有效的操作方式和技术改造,保证装置在各种工况下安全生产,节能生产。

[1]孙金瑜.天然气净化操作工[M].北京:石油工业出版社,2011.55-81.

[2]赵义,于文华,宋杨,等.多级离心泵性能的探讨[J].林业机械与木工设备,2011(12):31-32.

[3]唐浠,冉文付,程晓明,等.长寿分厂CPS硫磺回收装置操作改进[J].石油与天然气化工,2013,42(2):131-135.

[4]廖铁,闵杰,苏梦瑶,等.万州分厂天然气净化装置运行评价[J].石油与天然气化工,2012,41(3):276-280.

[5]吴海姬,张蕾.锅炉运行氧量对锅炉效率影响的定量分析[J].锅炉技术,2009(6):17-18.