炼油厂酸性水原料罐恶臭气体综合治理新方法

刘成军 邓建勇 温世昌

(1.中国石油工程建设公司华东设计分公司 2.中国石油大港石化公司)

酸性水汽提装置是对原油一次和二次加工装置(如常减压、催化裂化、加氢裂化、加氢精制、重整、延迟焦化、硫磺回收等)产生的酸性水进行处理的装置。该装置对保护环境和节能减排具有重要意义。目前酸性水汽提工艺主要有:单塔加压侧线抽出汽提、双塔加压汽提、单塔低压全抽出汽提等。无论何种工艺,自上游各装置来的酸性水均首先进入酸性水闪蒸罐进行初步的气、油、水分离,然后再进入酸性水原料罐。酸性水原料罐对酸性水起到均质和除油的重要作用,该罐需有足够的缓冲能力。经酸性水原料罐均质和除油的酸性水经酸性水原料泵升压并与净化水换热后,进入汽提塔将H2S和NH3等有害组分汽提出去(在双塔汽提流程中,脱H2S塔分离出H2S和CO2等酸性气,脱氨塔分离出富氨汽;在单塔侧线汽提流程中,酸性气从塔顶排出,富氨汽从侧线抽出)。汽提产生的酸性气一般采用克劳斯工艺进一步生产硫磺,汽提产生的富氨汽可以经过2~3级分凝过程得到较高纯度的氨气。汽提塔塔底的净化水与酸性水换热,再经过净化水冷却器冷却至40℃后,一部分回用于炼油装置,另一部分送至污水处理场进一步处理。

酸性水原料罐常设计为拱顶罐。根据API 650-Welded Steel Tanks for Oil Storage(钢制焊接石油储罐)及API 620-Design and Construction of Large,Welded,Low-Pressure Storage Tanks(大型低压焊接储罐设计与建造)等标准,罐的操作压力一般在-50~200mmH2O(1mmH2O 柱=9.8 Pa)柱之间,故罐顶有与大气连通(或经过水封连通)的呼吸口,因而当酸性水中的污染物如H2S、挥发性有机化合物等恶臭介质含量过多时,这些介质就会从酸性水原料罐中逸出并排放到大气中。

酸性水原料罐顶挥发性气体的组成复杂,主要恶臭成分是H2S与氨氮(NH3-N)等。如镇海炼化公司酸性水罐顶挥发性气体中除含20%~50%的烃外,主要恶臭成分是:H2S,质量浓度为10~300mg/m3;甲硫醇,质量浓度为5~40mg/m3;甲硫醚,质量浓度为10~200mg/m3;二甲基二硫,质量浓度为10~400mg/m3;其他还有甲基乙基硫和乙硫醇等[1]。这些气体若不进行处理,将严重污染环境和损害人身健康。我国于1993年颁布了GB 14554-1993《恶臭污染物排放标准》,规定了H2S、甲硫醇、甲硫醚等9个控制项目的排放标准及相应的采样和监测分析方法。

1 常规处理方法

常规的酸性水汽提装置恶臭治理方法主要包括3种类型:一是吸附回收,采用各种适宜的固体吸附剂进行吸附,然后吸附剂进行再生或无害化处理;二是吸收法回收,采用各种适宜的溶剂吸收挥发烃;三是冷凝法回收,通过深度冷凝的方式回收大部分挥发烃。在这3种技术的基础上,又有各种改进工艺。3种类型的工艺各有不足之处[1-4]。吸附法:在有氧气存在的情况下,某些吸附剂及其吸附的物质有发生自燃的危险。另外,吸附法具有压降较大,对原料气杂质含量要求较高的缺点。如果废脱硫剂无法处理,将产生二次污染。该技术一般适于处理量较小、压降要求不高的精脱硫场合。吸收法回收:主要采用由碱液、氧化剂、催化剂组成的混合溶剂作为吸收剂,在吸收塔中循环吸收,适合处理大流量及高含硫气体的脱硫,脱硫溶剂可再生循环使用,总体运行成本较吸附法低。但该法存在工艺较复杂、动设备较多、操作费用高、废脱硫溶剂较难处理、脱硫精度相对低的缺点。冷凝法:采用两级或三级机械制冷深度冷凝,需采用制冷剂将部分烃类化合物和恶臭物质冷凝。某些工艺采用氨蒸发冷凝器,制冷剂液氨可以来自酸性水汽提装置的氨压缩机系统,蒸发产生的氨再返回去压缩循环。但冷凝法一般要与其他方法配合使用,才能使净化气体达标排放。冷凝法同样存在流程较长、操作费用较高的缺点。

2 综合治理新措施

针对现有技术的不足,在深入分析酸性水原料罐气体逸出原因的基础上,提出一种不同于其他方法的、流程简单的酸性水罐区排放气污染综合治理的方法。该法实质上是通过最大限度地降低酸性水原料罐中易挥发组分的浓度来实现罐区排放气污染治理的。采取的主要措施如下。

2.1 改变酸性水脱气罐操作条件

2.1.1 增加酸性水脱气罐停留时间

含H2S、NH3及油类等杂质,压力约0.35~0.45MPa,温度为40℃左右的炼油厂酸性水首先进入酸性水脱气罐。设置酸性水脱气罐的目的有两个[5-6]:一是脱除在较高压力下溶于酸性水中的低分子碳氢化合物;二是脱除部分被酸性水溶解或夹带的重质烃。为达到上述目的,该方法增加了酸性水在酸性水脱气罐内的停留时间,要求50%液位操作时停留时间在1h以上。

2.1.2 降低酸性水脱气罐操作压力

酸性水脱气罐操作压力越低,低分子烃类从酸性水中分离得就越彻底。故将酸性水脱气罐的操作压力由常规的0.15~0.25MPa下调至0.05~0.10 MPa。相应地,为使酸性水脱气罐中的酸性水能在较低的压力下自由流入酸性水原料罐中,酸性水脱气罐应置于较高的位置,要求其底部比第一级酸性水原料罐最高液位高5m以上。

2.1.3 提高酸性水脱气罐操作温度

汽提塔塔底的净化水在进入净化水冷却器之前,先将进酸性水脱气罐的酸性水加热至55~60℃,使酸性水在较高的操作温度下闪蒸(简称“热闪蒸”),其目的是尽可能多地将酸性水中低分子烃类及H2S闪蒸出去。之后再将离开酸性水脱气罐的酸性水冷却至40℃后进入酸性水原料罐,确保有害气体不在酸性水原料罐中排放出。

某装置酸性水处理量为80t/h,根据Aspen Plus流程模拟运算结果,不经加热直接进酸性水脱气罐闪蒸(简称“冷闪蒸”)和“热闪蒸”时各物流性质对比见表1。

表1 排放气体在“冷闪蒸”和“热闪蒸”操作时的性质比较Table 1 Properties comparison of the flashed gases at“the cold flash case”and“the hot flash case”

由表1可见,当酸性水脱气罐在“冷闪蒸”工况操作时,酸性水原料罐排至大气的H2S流量达228.6kg/h,排放量相当大,对环境造成了严重的污染。与之相对应,当酸性水脱气罐在“热闪蒸”工况操作时,酸性水原料罐排至大气的H2S流量降为0.06kg/h,排污减排效果非常明显。文献[7]采用了类似的方法,但该方法分别设置了热闪蒸罐和冷闪蒸罐,酸性水经热闪蒸罐闪蒸后再冷却,然后进入冷闪蒸罐。该方法流程复杂,为克服系统阻力,势必大幅度提高热闪蒸罐操作压力或安装高度,并且设备和操作费用高。设置冷闪蒸罐的意义不大,可取消。

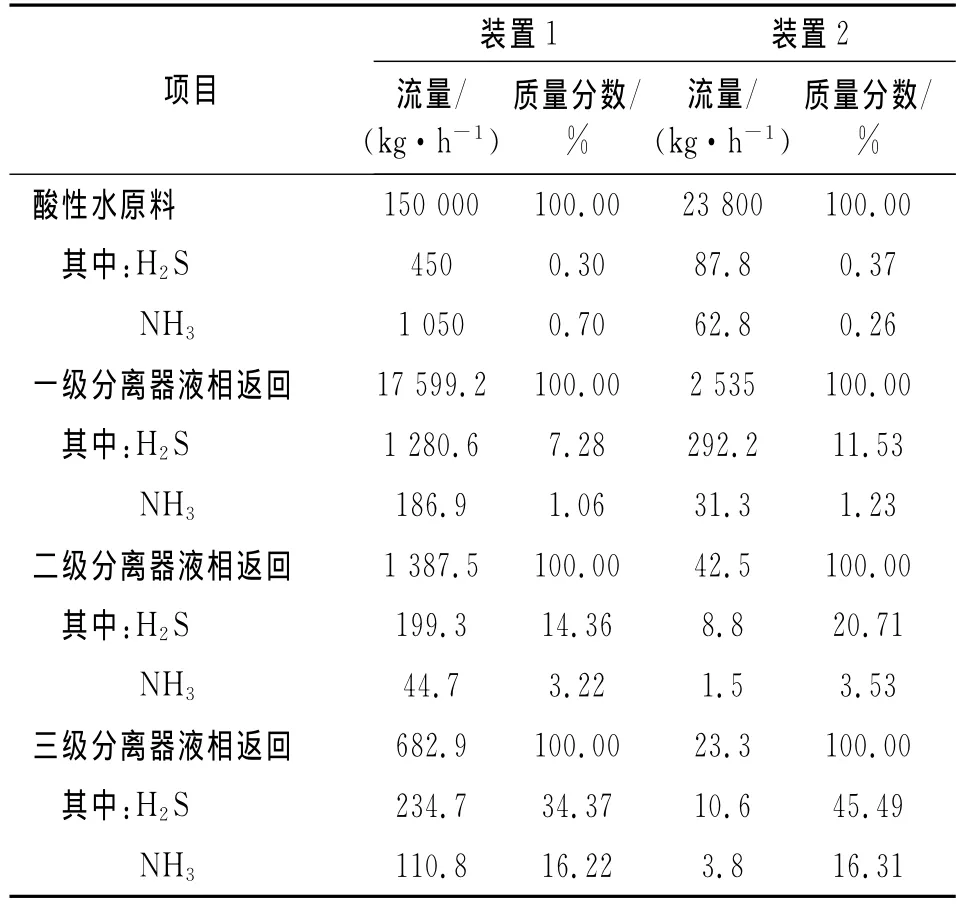

2.2 富含H2S和NH3的循环液返至酸性水原料罐出口

单塔汽提中的一、二、三级分凝液或双塔汽提中的氨汽提塔塔顶回流罐的液相返回物流,其H2S、NH3组成与酸性水原料中的有明显不同,如对于单塔加压侧线抽出汽提,装置1和装置2的一、二、三级分凝液返回量和组成如表2所示。

另外,某双塔汽提中的氨汽提塔塔顶回流罐的液相循环至酸性水原料罐后,罐内酸性水中NH3和H2S质量分数分别高达14 000×10-6和5 400×10-6,采取措施降低该循环量后,罐内酸性水中NH3和 H2S质量分数分别降至4 300×10-6和2 400×10-6[9]。

可见,单塔汽提中的一、二、三级分凝液或双塔汽提中的氨汽提塔塔顶回流罐的液相返回物流中的H2S和NH3的量要比酸性水原料中的还要大,并且浓度是酸性水原料的数十倍;加之还有诸如氨结晶器中高含氨酸性水间歇返回酸性水原料罐的多种物料,这些来源不同、流量不同、组成相差很大的循环物流进入酸性水原料罐后,导致罐内酸性水中H2S和NH3污染物的浓度大幅度提高,相应地,H2S和NH3等污染物从罐顶溢出的几率大大增加,造成恶臭气体污染几率随之增加。因此,不再将上述循环物流返回至酸性水原料罐,是避免酸性水原料罐排放气污染的必要条件之一。

表2 酸性水原料及各级分凝液流量和组成[8]Table 2 Flow rate and composition of the sour water feeds and the liquids from all-level separators

在本文提供的方法中,将单塔汽提中的一、二、三级分凝液或双塔汽提中的氨汽提塔塔顶回流罐的液相返回物流送入一台循环液缓冲罐中,然后用循环液升压泵将循环液送至酸性水原料泵出口管线上。这两股物流流量、组成相差很大,需采用静态混合器对其进行均质,以保持汽提塔进料和组成相对稳定,确保装置平稳操作。

2.3 增加酸性水原料罐中油层厚度

酸性水中油的质量浓度一般在500~3 000 mg/L之间,这些污油基于重力沉降法,基本上在酸性水原料罐中脱除。将酸性水原料罐中油层厚度增加至600~900mm,形成油封,可有效地阻止H2S等恶臭气体组分从酸性水原料罐中排出。

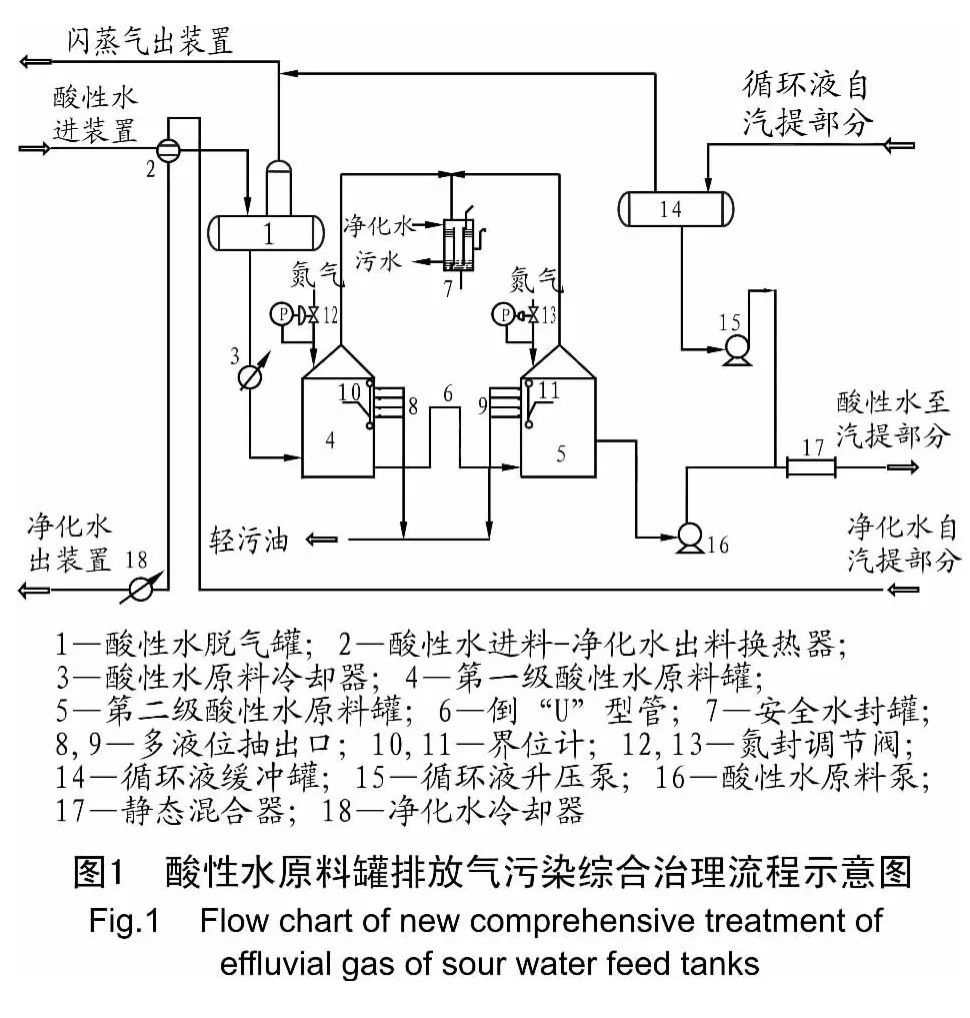

3 具体实施过程

具体实施过程如图1所示。与常规流程不同,自上游装置来的酸性水原料不是首先进入酸性水脱气罐1,而是首先进入酸性水进料-净化水出料换热器2,被加热至55~60℃,然后进入酸性水脱气罐1,使该罐在较高的操作温度下操作,尽可能多地将酸性水中低分子碳氢化合物及H2S闪蒸出去。

将酸性水脱气罐1的操作压力由常规的0.15~0.25MPa下调至0.05~0.10MPa,其目的同样是使低分子碳氢化合物尽量多地从酸性水中分离出来。然后,酸性水再被酸性水原料冷却器3冷却至40℃进入第一级酸性水原料罐4。为使酸性水脱气罐1中的酸性水能克服管道和酸性水原料冷却器3等的阻力且能自由流入第一级酸性水原料罐4中,在进行平面布置时,酸性水脱气罐1的底部应比第一级酸性水原料罐4最高液位至少高5m。

根据在酸性水脱气罐1内闪蒸出去的气体的组成、流量等,并结合炼厂的实际情况,闪蒸气有如下去向:

(1)如果炼厂有全厂低压瓦斯管网或气柜,这些气体可直接排入全厂低压瓦斯管网或气柜,由全厂统一进行气体回收和脱硫处理。

(2)如果炼厂没有全厂低压瓦斯管网或气柜,当排放气中H2S含量低时,可直接排入硫磺回收尾气焚烧炉或酸性气火炬;当H2S含量高时,可增加一台小型的胺吸收塔,将排放气中H2S吸收后再进行焚烧或排放。

经脱气后的酸性水进入第一级酸性水原料罐4进行沉降分离除油和均质,然后通过倒“U”型管6进入第二级酸性水原料罐5进一步除油和均质。倒“U”型管6的作用是:酸性水只有在第一级酸性水原料罐4达到一定的液位后才能进入第二级酸性水原料罐5,确保酸性水在酸性水原料罐中有足够的停留时间。

酸性水原料罐起到脱油和均质的重要作用。许多炼厂的酸性水在罐中停留时间为50~70h。德克萨斯州自然资源保护委员会(the Texas Natural Resource Conservation Commission)也曾对酸性水原料罐的停留时间进行了考察,认为为了有效地将酸性水中的油分离出来,酸性水汽提装置酸性水原料罐的停留时间应为3~5天[10]。为使酸性水得到良好的除油和均质,避免酸性水流量,原料中H2S、NH3及油浓度大幅度波动,本方法要求新建装置酸性水原料罐总的有效停留时间应大于或等于72h[11-12]。

两级酸性水原料罐分别设置了氮封调节阀。设置氮封的目的是能有效地防止酸性水原料罐内物料因与进入的空气接触而形成爆炸性混合物和FeS自燃现象的发生,用氮气使储罐压力维持在50 mmH2O柱~150mmH2O柱之间(不超过200 mmH2O柱),这样外界空气就不易进入原料水罐内。当原料水罐内酸性水被泵抽出和(或)由于外界温度降低,使酸性水原料罐内气体冷凝或收缩时,该系统自动补入氮气,阻止空气进入。设计时,氮封压力要低于水封罐排出压力(200mmH2O柱),以使氮气不会冲破水封而造成浪费。

安全水封罐7到呼吸阀的作用:即当向酸性水原料罐内进料和(或)由于外界温度升高使储罐内压力高于设定压力(200mmH2O柱)时,酸性水原料罐内气体可通过水封罐等排入大气;当氮封系统故障,酸性水原料罐内负压达到一定值时(一般为-50 mmH2O柱),可通过水封吸入空气,确保酸性水原料罐不致变形损坏。

两级酸性水原料罐分别设置了多液位抽出口和界位计。多液位抽出口是指在酸性水原料罐不同液位上设置的4~6个抽出口组,每两个抽出口的间距为300~450mm。设置多个抽出口的目的是灵活调节酸性水原料罐的油层厚度和油层位置。设置的界位计须观测到全部多液位抽出口所在位置的油、水界位情况,并将信号传递到中央控制室。将酸性水原料罐中油层厚度增加至600~900mm,形成油封,以有效地阻止H2S等恶臭气体组分从酸性水原料罐中逸出。当酸性水原料罐油位过高或油层过厚时,打开多液位抽出口相应位置上的阀门,使污油通过轻污油管线排至地下污油罐,经污油泵不定期送出装置。

将单塔汽提中的一、二、三级分凝液或双塔汽提中的氨汽提塔塔顶回流罐的液相返回物流送入一个缓冲罐即循环液缓冲罐14中,再用循环液升压泵15将循环液升压后送至酸性水原料泵16出口的汽提塔热进料管线上。由于这两股物流流量、组成相差很大,故采用静态混合器17对其进行均质,使汽提塔进料和组成保持相对稳定。然后将混合物料送至酸性水汽提部分。循环液缓冲罐14闪蒸出的气体排放至酸性水脱气罐1排放气管线上。

值得一提的是,由于汽提塔冷进料起到常规精馏塔回流液相同的作用,采用本方法后,汽提塔冷进料中的H2S和NH3含量大幅度降低(相当于回流液中H2S和NH3含量降低),极大地改善了汽提塔的操作条件,使汽提产品质量更好、能量消耗更低。

单塔汽提中汽提塔塔底的净化水或双塔汽提中脱氨塔塔底的净化水,经与进塔的酸性水等物流换热后,温度一般为65~75℃。在常规流程中,该净化水再经净化水冷却器18冷至40℃出装置。新方法改变了常规流程,在净化水进入净化水冷却器18之前,先进入酸性水进料-净化水出料换热器2,在该换热器中将酸性水加热至55~60℃,然后再经净化水冷却器18冷至40℃后出装置。

4 实施效果

某酸性水汽提装置采用常规的单塔侧线加压抽出工艺。自装置外来的酸性水中H2S质量浓度为8 000mg/L、NH3质量浓度为6 000mg/L,酸性水流量为120t/h,温度为40℃、压力为0.40MPa,直接进入酸性水脱气罐,酸性水脱气罐的操作压力为0.15MPa,脱出的轻油气送至火炬系统,脱气后的酸性水进入两级酸性水原料罐进一步除油,当酸性水原料罐中油层厚度达到50mm左右时,即将轻污油排至地下污油罐,经地下污油泵间断送出装置。

除油后的酸性水经酸性水原料泵加压分为两路,其中一路经冷进料冷却器冷却后进入主汽提塔顶,另一路经换热后进入主汽提塔的第一层塔盘(其上部为6m高的鲍尔环填料);塔顶酸性气送至硫磺回收酸性气燃烧炉;侧线抽出气自主汽提塔中部抽出,经过三级冷凝冷却分液后,得到体积分数高于97%的粗氨气,送至氨精制系统;塔底净化水与原料酸性水换热后,再经过净化水冷却器冷至40℃送出装置。

一、二级分凝液冷却后,与三级分凝液合并进入第一级酸性水原料罐。

在该流程中,由于酸性水脱气罐在较高的操作压力和较低的操作温度下操作,且单塔汽提中的一、二、三级分凝液返至酸性水原料罐,导致罐内酸性水中H2S和NH3污染物的浓度很高,加之酸性水原料罐中油层厚度薄,未形成有效油封。根据模拟计算结果,酸性水罐顶挥发性气体中除含10%~22%的轻烃外,还含有质量浓度为180~480mg/m3的H2S,不能满足排放要求。

采用本文提供的方法,将:①酸性水脱气罐操作压力降低到0.08MPa;②汽提塔塔底的净化水在进入净化水冷却器之前,先将进酸性水脱气罐的酸性水加热至58℃,使酸性水脱气罐在较高的操作温度下操作;③一、二、三级分凝液返回至酸性水原料泵出口的汽提塔热进料管线上并通过静态混合器均质;④酸性水原料罐中油层厚度增至700mm,以阻止H2S等恶臭气体组分从酸性水原料罐中逸出。

根据模拟计算结果,实施后酸性水原料罐中可闪蒸出去的恶臭介质流量和浓度大幅度降低,其中H2S流量为0.26kg/h,质量浓度为0.05mg/m3,氨氮化合物监测不出来,排放满足GB 14554-1993《恶臭污染物排放标准》的要求;轻烃类质量浓度降至10~30mg/m3,排放满足GBZ 2.1-2007《工作场所有害因素职业接触限值 第1部分:化学有害因素》标准的要求。现场完全闻不到恶臭气味,除恶臭效果明显。

5 结语

若酸性水原料罐中易挥发组分含量过高,在温度和压力波动时,这些易挥发组分必然会从常压操作的大罐中释放出,造成环境污染。本文提供的方法实质上是通过最大限度地降低罐中易挥发组分的浓度来实现罐区排放气污染治理的。与其他方法相比,该方法具有不需要外部的吸附剂、吸收剂或是冷冻剂,投资及运行费用低,操作及维护简单,没有二次污染的优点,同时该方法仅对工艺流程和工艺设施进行优化,不会对装置操作的稳定性产生不利影响,因而该方法具有良好的应用前景。

[1]李菁菁.炼油厂酸性水罐恶臭气体的治理[J].中外能源,2007,12(6):91-95.

[2]尹有军,李建国,倪庆慧.酸性水罐挥发气体脱臭工艺研析[J].数字石油和化工,2007(11):50-52.

[3]李勇,刘忠生.炼厂酸性水汽提的上下游技术[J].当代化工,2006,35(6):429-432.

[4]张颂光.污水汽提酸性水罐密闭除臭[J].石油化工环境保护,2005,28(4):32-33.

[5]李菁菁.酸性水汽提技术[J].炼油设计,1998,28(6):61-64.

[6]刘玉民,张海兵,董光斌.宁夏石化酸性水汽提装置工艺特点分析[J].石油与天然气化工,2012,41(4):386-389,449.

[7]Mukesh Kumar Sharma,Ashis Nag.Process developed for enhanced H2S recovery from sour-water strippers[J].Oil & Gas Journal,2009,107(18):44-49.

[8]刘成军.酸性水汽提装置原料水罐的设计探讨[J].化工设计,2007,17(3):27-30.

[9]齐慧敏,王栋.炼厂含硫污水汽提技术分析[J].当代化工,2006,35(5):356-360.

[10]Aamstrong T.Optimize sour water treatment[J].Hydrocarbon Processing,2003,82(6):77-79.

[11]Heydari Gorji A,Kalat Jari H.Improve selection and sizing of storage tanks[J].Hydrocarbon Processing,2006,85(10):95-101.

[12]Siddhartha Mukherjee.Understanding atmospheric storage tanks[J].Chemical Engineering,2006,113(4):74-81.