曝气脱硫技术在新疆油田含油污水处理中的应用

严 忠 庄术艺 马晓峰 黄连华 杨晓红

(1.中国石油新疆油田公司实验检测研究院 2.中国石油新疆油田公司采油二厂)(3.中国石油新疆油田公司勘探开发研究院)

根据油田水质特点,国内外油气田在采出液处理过程中常常会形成含有一定浓度的可溶性硫化物的含油污水,水中硫化物不仅易引起设备与管道的腐蚀,生成难溶性金属硫化物,而且还导致油田采出水在净水处理过程中水中悬浮固体含量增加、滤料污染,呈现出油水分离困难的现象发生。为消除含油污水中硫化物对净水水质的影响,目前国内不同行业排出的废水中,由于硫含量及组分相差很大,所以处理方法也有所不同,一般情况下,从处理方法上分,有物理化学处理和生化处理两大类[1-2]。

新疆某油田采出液集中处理站污水处理系统中待净化处理的含油污水中的硫化物质量浓度正常情况下为5~8mg/L,有时高达15~20mg/L,而且绝大部分以H2S的形式存在。目前,采用添加脱硫剂的方法进行处理,但脱硫效果较差,约60%的数据出现含硫超标现象(指标≤2mg/L)[3]。腐蚀、产生胶状FeS悬浮物等,给污水系统带来较大危害。因此,必须结合该污水处理站实际情况,寻找一种效果好的除硫技术。对比国内各类污水脱硫工艺,从油田环保角度和单位处理成本方面考虑,曝气脱硫工艺较适合该污水处理站的实际情况,且曝气脱硫的工艺方法在实验室模拟研究,取得了良好的效果,为进一步验证室内研究成果,在该污水处理站进行了为期约60天的现场试验。

1 射流曝气脱硫技术

1.1 曝气脱硫机理分析及参数设定依据[4]

对于 H2S,pH 值保持在6.8~7.5下,H2S分解成离子形态:H2S→2H+S2-。S离子于是可以自由地和氧发生反应。但是H2S的空气氧化不是立即发生的,因此必须要有停留时间或接触罐提供足够的时间让反应和沉降发生,视实际条件而定,接触时间为5~15min。其反应方程式为2H2S+O2→2H2O+2S0(注:S0是单质硫)。由于硫的原子量为32.06,一个氧分子与2个硫原子发生反应,氧的分子量为31.999。反应比率为31.999/64.12=0.499≈0.5,这意味着1mg/L的氧可以氧化2mg/L的H2S(以硫为单位计量)。

1.1.1 理论需氧量计算公式

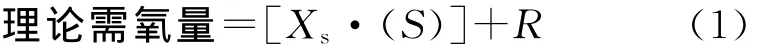

理论需氧量计算见式(1):

式中:Xs为H2S反应系数;(S)为H2S质量浓度,mg/L(以硫计);R 为最终残留氧,R=5.0-初始氧浓度。

针对现场试验状况,以最大质量浓度(S)=20 mg/L,初始氧质量浓度=0.0mg/L 计:理论需氧量 =(1.0)(20)+(5.0-0.0)= 20+5 = 25 mg/L。

1.1.2 理论空气需要量

空气在20℃、1.01×105Pa下的密度为1.204 7g/L。在这个条件下,空气中氧的质量分数为20.95%,于是1L 空气含有(1.204 7g/L)×(0.209 5)=0.252 4g/L=252.4mg/L的含氧量。对氧化H2S所需的理论空气量计算而言,需要知道水的流量,如果H2S含量已知,则用1 000L作为水流量的计量单位较为方便。

本次现场试验项目以上述数据为例,水流量为417m3/h 计:理论空气需要量 =(417m3/h)(25 mg/L)/252.4mg/L=41.3m3/h空气。

1.1.3 实际空气需要量

曝气器的氧传递效率低至射流器的5%,而高至射流器的25%~35%。对GW射流器可取保守值25%。因此,实际空气需要量是理论空气需要量的4倍。所以,实际空气需要量为165.2m3/h。取决于特殊情况,可取一定的安全系数,实际空气需要量可在此基础上再增加10%~20%。即:本次现场试验脱 H2S实际空气需要量为165.2m3/h×1.2=198.2m3/h。条件:①水的pH值对于硫的氧化和沉淀是一个关键参数。对于硫的曝气氧化,水的pH值理想范围为6.8~7.5;②硫的空气氧化不是立即完成的,基于此点考虑,建议提供足够的时间完成氧化。一般接触时间为5~15min。

1.2 射流曝气安装工艺[5]

该污水处理系统的总体工艺基本不变,增加一套射流曝气装置,安装在1 000m3缓冲罐清扫口附近空旷地带(见图1),曝气脱硫现场试验装置是利用1 000m3反应缓冲罐的清扫孔进行连接,流出反应缓冲罐的污水通过管道泵和射流器加空气后进入反应缓冲罐,再通过位于反应缓冲罐中心位置的10个增效喷嘴径向四周喷出,形成大量含氧的微小气泡,对水中的硫化物和碳酸氢盐进行氧化分解;对水中的含油进行气浮,该装置处理量300m3/h、容气比达到1.5;该装置将气浮工艺引入到目前以沉降工艺为主的原油污水处理流程中,是对目前国内原油污水处理原理和技术的一次突破。

利用1 000m3缓冲罐罐内污水通过泵和射流器加空气后返回罐内(见图2)。新增设备通过1 000m3缓冲罐的清扫孔进行内外安装与连接,采用预制方式和法兰连接,罐内曝气头位置位于离罐底约1.2m的高度,加空气后的污水通过位于罐中心位置的10个增效喷嘴径向向四周喷出。

2 现场试验方案

现场试验针对该处理站含油污水中硫化物含量不稳定、阶段性偏高、水处理药剂浪费和影响处理水质硫化物达标的问题,验证射流曝气工艺对脱硫和气浮除油的效果,并考察含油污水经曝气脱硫后对净化效果和稳定性的影响。

2.1 优化曝气脱硫工艺参数

以硫化物为主要考察指标,以水中溶解氧为曝气工艺控制指标,在保证硫化物得到有效去除的前提下,尽可能通过减小曝气量降低水中溶解氧的浓度,确定合理的曝气量,其工艺流程见图3。

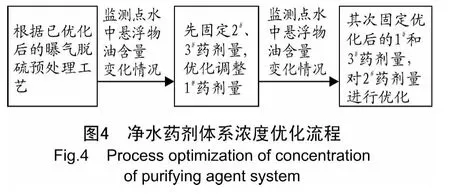

2.2 优化净水药剂体系浓度

在优化后的曝气脱硫工艺参数下,对净水药剂体系的加药量进行优化,确定污水在脱硫条件下的合理加药量,其工艺流程见图4。

2.3 调整污水处理系统参数

对污水处理系统运行情况进行调整,确定系统对曝气脱硫工艺的影响因素,其工艺流程见图5。

3 现场应用效果评价

3.1 脱硫效果

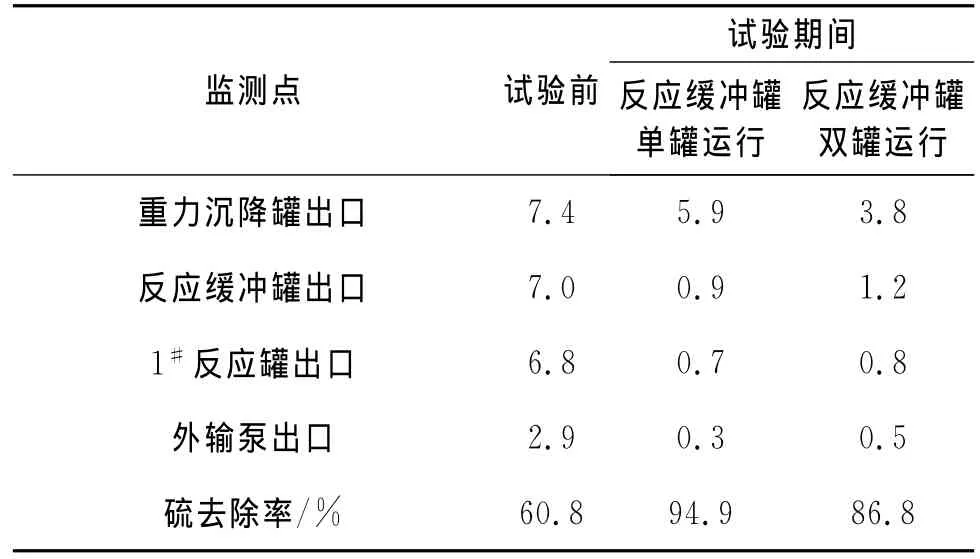

曝气脱硫工艺脱硫效果见表1。

表1 脱硫效果对比情况 [ρ/(mg·L-1)]Table 1 Comparison of the desulfurization effect

上述结果表明,曝气脱硫工艺试验期间,污水脱硫效果明显且运行平稳,反应缓冲罐出口硫化物含量全部达标,处理后水中无刺激性气味。外输泵出口污水含硫去除率由60.8%上升到了94.9%。

3.2 净水效果

3.2.1 水中悬浮物含量测定结果

曝气脱硫工艺对悬浮物去除效果的影响实验结果见表2。

表2 悬浮物去除效果对比情况 [ρ/(mg·L-1)]Table 2 Comparison of suspended solids removal effect

表2结果表明,与曝气工艺处理后水质相比,采用单罐运行方式,1#反应罐出口、外输泵出口水中悬浮物没有明显的变化;但是,采用双罐运行,在一定程度上可稳定来水水质,这可从缓冲罐出口水质检测结果中看出悬浮物含量的明显下降趋势中看出。

3.2.2 水中含油测定结果

曝气脱硫工艺对除油效果的影响实验结果见表3。

表3 除油效果对比情况 [ρ/(mg·L-1)]Table 3 Comparison of the deoiling effect

表3结果表明,与曝气工艺处理后水质相比,采用单、双罐运行方式,1#反应罐出口、外输泵出口水中含油均有明显的变化。但是,采用双罐运行,在一定程度上可稳定来水水质,这可从缓冲罐出口水质中油含量呈明显下降趋势看出。

3.3 腐蚀率变化情况

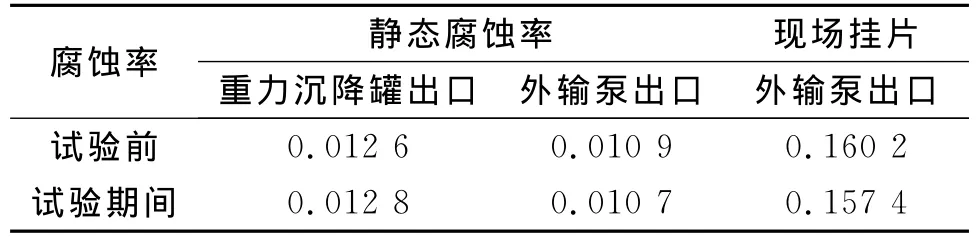

试验期间对重力沉降罐进口、外输泵出口污水进行了静态腐蚀率检测,对外输泵出口污水进行了现场挂片腐蚀率检测,结果见表4。

表4 腐蚀率变化情况Table 4 Change of corrosion rate (mm·a-1)

由表4可知,曝气脱硫工艺试验期间,重力沉降罐出口、外输泵出口静态和动态腐蚀率测定值均没有明显变化。

3.4 细菌含量变化情况

试验期间,对重力沉降罐出口、反应缓冲罐出口、反应罐出口、外输出口4个点进行了细菌含量监测。具体结果见表5。

表5 细菌含量变化情况Table 5 Change of bacterial content (个·mL-1)

由表5可知,由于曝气脱硫工艺提高了净水水质,使得净化水中硫酸盐还原菌的生长得到进一步抑制,与试验前相比,水中硫酸盐还原菌含量均减少了1~2个数量级。

3.5 含氧量变化情况

试验期间,曝气脱硫装置均以最大曝气量(600 m3/h)进行曝气,污水含氧量情况见表6。

表6 含氧量变化情况Table 6 Change of oxygen content [ρ/(mg·L-1)]

由表6可知,污水经过曝气后,反应缓冲罐、1#反应罐出口含氧量略微有所增加,但均小于指标(指标≤0.1mg/L)。

3.6 优化净水药剂体系浓度

现场试验期间,考虑到系统来水的不稳定性,在净水药剂投加浓度上未进行大的调整,只是对净水剂的配方进行了优化,根据现场曝气脱硫效果和净水水质,有针对性地降低了具有脱硫性能原料(金属锌化合物)在产品中的含量,降低幅度为30%~60%(其中1#净水剂质量浓度由300mg/L降为270mg/L)。试验期间药剂调整后脱硫情况见表7。

表7 试验期间净水药剂调整后硫去除情况Table 7 Sulfur removal after purifying agent adjustment during the test

由表7可知,调整药剂后,污水脱硫效果仍然较好,平均去除率达到了92.9%以上,曝气脱硫工艺能较好地满足污水处理站脱硫需求。

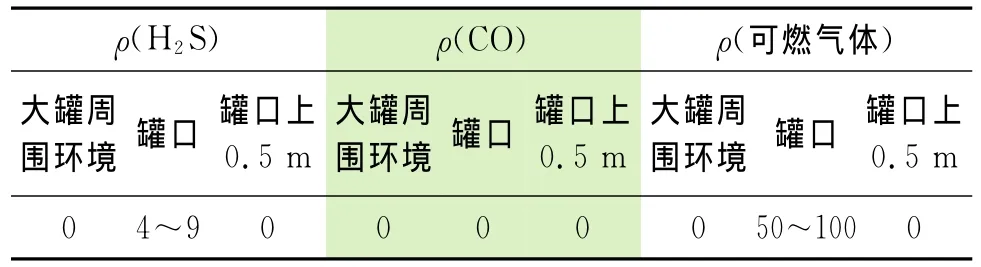

3.7 有毒有害气体检测情况

试验期间,对曝气脱硫装置所安装的1#反应缓冲罐的大罐周围环境、罐口、罐口以上0.5m3个点进行了有毒有害气体检测,结果见表8。

表8 1#反应缓冲罐有毒有害气体检测情况Table 8 Detection of toxic and harmful gas in 1#reaction buffer tank (mg·m-3)

从检测情况可知,曝气脱硫装置所安装的1#反应缓冲罐的大罐周围环境、罐口、罐口以上0.5m,H2S和CO质量浓度均小于10mg/m3,虽然罐口可燃气体的质量浓度较试验前的13mg/m3有所增加,最高达到了100mg/m3,但仍远小于其爆炸下限,符合安全方面的要求。

4 运行成本(不计设备折旧)

曝气脱硫工艺主要的运行成本是耗电,按其电机功率30kw/h、电费0.58元/度计算,单位运行成本约为0.025元/m3。

5 结论

通过2个月的现场试验,曝气脱硫工艺在污水系统的应用,在以下几个方面取得验证:

(1)脱硫效率较高,现场单罐运行时,其外输泵出口污水中H2S脱除率高达95%以上,水中硫化物被转化为元素硫并通过净化过程转移至污泥中,给系统后端的净水减轻了压力,外输水中无刺激性气味,水色由灰绿转为清亮。

(2)在一定程度上降低了净水药剂单位处理成本,并能保障系统的净水稳定。

(3)提高了来水中游离油的回收质量。

(4)系统水中溶解氧没有明显的改变,试验罐体上部未出现可燃气体、H2S气体超标现象。

(5)试验期间,曝气脱硫运行工艺始终平稳运行,未给现场带来负面影响。

[1]陶涛,黄战飞,蒋雄,等.用射流曝气预处理高浓度硫化染色废水[J].工业水处理,1991,11(1):27-28.

[2]陈昌介,何金龙,温崇荣.高含硫天然气净化技术现状及研究方向[J].天然气工业,2013,33(1):112-115.

[3]国家环保局科技处、坊积工业部生产司.我国几种工业废水治理技术研究 第二分册[M].化学工业出版社,1988.

[4]严应政.曝气设备的氧转移效率[J].西北建筑工程学院学报,2001(2):15-16.

[5]蒋林艳.射流曝气器结构优化及其在脱硫浆液氧化中的应用研究[J].重庆大学,2010,10(2):11-12.