原料水

王志强

【摘 要】 随着我国化工、石油等许多工业部门的快速发展,换热器在生产中占有越来越重要地位。浮头式换热器在工业制造中重要应用广泛,它们的设计得到了快速发展。S503原料水——净化水一级换热器的作用是将硫化氢从33℃加热到65℃。虽然样式繁多的换热器很大程度上拓宽了人们的选择范围 ,但管壳式这一传统的换热设备在化工生产中仍占据着主要地位 ,在高温高压或有腐蚀性介质的作业中更能显示其优势。

【关键词】 换热器 原料水 净化水

随着工业的迅速发展,能源消耗量不断增加,能源紧张已成为一个世界性的问题。为了缓和能源的紧张状况,世界各国要竞相采取各种节能措施,大力发展节能技术。换热器在节能技术改革中具有很重要的作用,表现在两个方面:一是在生产工艺流程中使用着大量的换热器,提高这些换热器效率,显然可以减少能源的消耗;另一方面,用换热器来回收工业余热,可以显著的提高设备的热效率。

虽然样式繁多的换热器很大程度上拓宽了人们的选择范围,但管壳式这一传统的换热设备在化工生产中仍占据着主要地位,在高温高压或有腐蚀性介质的作业中更能显示其优势。本文仅从机械设计的层面阐述原料水——净化水一级换热器的设计。

1 管子设计

传热管的形状、尺寸和布置对换热器性能和经济影响很大,管子设计内容包括管形、管径、管束排列方式及管材的决定。

管子外形采用采用的无缝光管,其经济易得和安装、检验、清洗方便。材料选用10号钢长6.0m,管子总数为91根。

管子与管板的联接必须牢固,不泄露,不产生大的变形和英里。本设计由于工作压力不太高,工作温度不太高,而且采用转角正方形的布管方式,间隙较大,易产生间隙腐蚀,故采用胀接方式联接。

总传热面积由文献[3]查得

(3-1)

其中——换热管外径m

L——换热管长度m

n——换热管根数

0.03——为两块管板的厚度之和

m2

管子排列方式为正三角形,尽管排列最不紧凑,但便于机械清洗,常用于浮头式换热器。

2 换热流程设计

本设备采用壳方单程,管方四程的换热器。由于换热器尺寸不太大,可以用一台,未考虑采用多台组合使用,管程分程隔板4管程的结构。

3 管板设计

管板的作用是固定作为传热面的管束,并作为换热器两端的间壁将管程和壳程流体分隔开来。

管板直径与壳体直径一致。管板厚度与材料强度、介质压力、温度和压差、温差以及管子外壳的固定方式和受力状况因素有关。

管板与壳体的连接有可拆和不可拆两种,浮头式换热器为壳程清洗方便,常将管板夹在壳体法兰和顶盖法兰之间构成可拆连接。

4 折流板设计

壳程空间的截面积比壳程的流通截面为大,为了增大壳程流体的流速设置折流板,同时由于壳程流体的流动方向垂直于管束中心线方向,也可增大壳程流体的给热系数。

本设备选用了弓形折流板和环形折流板,其中弓形折流板的弓形缺口高度为25%.对于卧式换热器的弓形折流板布置方式有三种:水平方向,垂直方向,倾斜方向,本设备采用水平方向布置(缺口上下布置)。这样可以造成液体剧烈扰动,增大传热系数。

折流板的管孔大小对传热性能,机械性能和加工制造影响很大。因此管孔的确定很重要。若管孔过大,壳程流体从间隙走短路,影响传热效果。而且间隙过大,管孔对管子的约束作用小,容易引起管束的震动损坏。但间隙太小,又会给穿管带来困难,因而根据GB151—1999对于的管子,管孔直径为25.8mm,允许差为+0.40mm。

折流板的厚度:横向折流板的厚度与壳体直径和折流板间距有关,且对换热器的震动也有影响。一般情况下,其最小厚度按文献[5]表4—25选取,故取。

折流板间距:弓形折流板的间距一般不应小于壳体内径的五分之一。既400/5=80mm,且不小于50mm。折流板的最大间距由文献[5]查得不大于1900mm。而前面工艺设计已初定出折流板间距为150mm。由于弓形折流板第一块和最后一块应在壳程两接管之间。但这样壳程两头死压太大。应而在两接管处增设导流筒。

折流板的材料选用Q235。

5 钩圈设计

为了防止浮头端壳程介质的死角区增大,以及锻造方便与经济的目的,本浮头式换热器采用钩圈。选取钩圈应注意控制管板的外径和钩圈内径之间的公差在0.4mm之内,从而保证使螺栓起到有效的密封作用。其材料与浮头管板相同即,钩圈与浮头管板相配合的尺寸允许偏差按文献[5]图3—41,钩圈选用型是因为其结构紧凑、密封好、传热效率高,而型厚度大之间隙大,死角压大,螺杆也较长。

钩圈的设计厚度

mm (3-2)

其中为浮动管板厚度。

6 拉杆与定距管设计

6.1 拉杆的数量

由文献[5]表3—24查得拉杆数为4根。

6.2 拉杆的结构形式

拉杆的结构形式有两种:

a.拉杆定距结构;b.拉杆与折流板点焊结构。

其中拉杆定距管结构适用于换热管外径大于或等于19mm的管束。故本设备拉杆采用拉杆定距结构。

6.3 拉杆的布置

拉杆的布置应尽量均匀分布在管束的外边缘。

拉杆的尺寸:拉杆螺纹公称直径为16mm。

7 进出口管的设计

7.1 管程进出口的设计

进出口管的位置对换热器性能有重要的影响,实践表明水平布置的进出口不利于管程流体的均匀分布。使部分传热管不能很好发挥作用。甚至因流速太低而被堵塞,进出口管分布在换热器底部和顶部使流体向上流动比布置在两侧水平流动为佳。

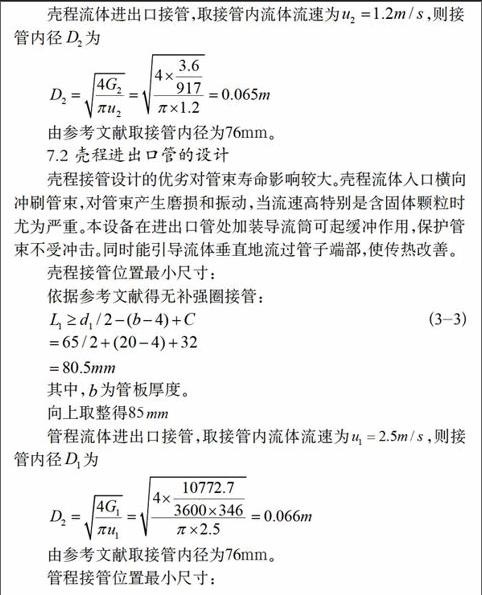

壳程流体进出口接管,取接管内流体流速为,则接管内径为

由参考文献取接管内径为76mm。

7.2 壳程进出口管的设计

壳程接管设计的优劣对管束寿命影响较大。壳程流体入口横向冲刷管束,对管束产生磨损和振动,当流速高特别是含固体颗粒时尤为严重。本设备在进出口管处加装导流筒可起缓冲作用,保护管束不受冲击。同时能引导流体垂直地流过管子端部,使传热改善。

壳程接管位置最小尺寸:

依据参考文献得无补强圈接管:

(3-3)

其中,为管板厚度。

向上取整得85

管程流体进出口接管,取接管内流体流速为,则接管内径为

由参考文献取接管内径为76mm。

管程接管位置最小尺寸:

依据参考文献得无补强圈接管:

(3-4)

其中,为接管法兰的接管厚度。

由参考文献得取76mm。

8 导流筒设计

由于管程进出口外管板的距离都比较大,造成一定的死区,使得靠近两端管板的传热面程利用率很低,为了克服这一缺点,可采取导流筒结构,导流筒除有把壳程流体引导管板方向,以消灭死区的作用外,还起缓冲挡板作用。保护管束免受冲击。

由文献[5]规定h一般应大于d/3,既50mm导流筒端部至管板的距离以内感满足使该处的环形流通面积不小于导流筒外侧的流通截面积。为此选导流筒内径640mm,导流筒厚度为3mm,

mm 既 mm mm

参考文献:

[1]朱聘冠.换热器原理及计算[M].北京:清华大学出版社,1997.

[2]施林德尔.换热器设计手册第5卷[M].北京:机械工业出版社,1988.

[3]匡国柱,史启才.化工单元过程及设备课程设计[M].北京:化学工业出版社,2002.

[4]王丰.液体和气体的热物理性质表[M].北京:清华大学出版社,1996.

[5]中华人民共和国技术监督管理局.JB/T4712—92,容器支座[S].北京:中国标准出版社,1994.

[6]国家质量技术监督局.GB151-1999,管壳式换热器[S].北京:中国标准出版社,1999.

[7]国家质量技术监督局.GB150-1998,钢制压力容器[S].北京:中国标准出版社,1998.

[8]余国琮,吴修慈,吴文林.化工容器及设备[M].天津:天津大学出版社,1986-1992.

[9]钱颂文.换热器设计手册[M].北京:化学工业出版社,2002.

[10]压力容器指南[M].北京:学苑出版社,1996.P98-102.