重卡钢板弹簧骑马螺栓动静态力矩的装配质量过程控制

孟伟勋,徐 烽,谢 刚,刘 剑,张 翼,王旭辉

(上汽依维柯红岩商用车有限公司,重庆 401122)

骑马螺栓是汽车悬架系统中应用最广泛的零件之一,其主要作用是将钢板弹簧在车桥或者平衡轴上进行固定,实现板簧各片之间的贴合,防止板簧的纵向及横向的蹿动,为钢板弹簧获得有效预紧力提供保障,因此该零件在悬架总成中具有至关重要的作用[1]。在车辆底盘装配线实际装配过程中,前后骑马螺栓的动静态力矩的质量控制显得尤为重要,因为在车辆完成驾驶室总成及其他总成装配下线后骑马螺栓的力矩就会产生一定衰减,而经过路试试车后力矩会进一步衰减。

骑马螺栓拧紧力矩的衰减对钢板弹簧片的刚度及应力分布有较大的影响,是导致钢板弹簧中心螺栓断裂,钢板弹簧错位、断裂,进而造成重卡悬架系统零部件损坏的重要诱因[2]。

其一、随着钢板弹簧骑马螺栓没有足够的预紧力而逐渐产生松弛,最大应力断面由骑马螺栓转移到中心螺栓处,最大弯矩也随之增加,当车辆超载或受到道路不平颠簸冲击时就会发生断裂,而且大多数断裂是在汽车长期超载运行的情况下发生的。

其二、骑马螺栓未拧紧或者自行松动而导致其有效力矩的衰减,这会使得钢板弹簧的预应力降低,钢板弹簧总成刚度削弱,其支撑座的均布应力变成集中应力,使钢板弹簧中心空出产生应力集中。在交变载荷的作用下,疲劳裂纹在中心孔处逐渐形成与发展。当某一片钢板弹簧先产生折断后,随着钢板载荷增大,最后甚至会出现全部折断。

因此,在车辆装配过程中对骑马螺栓力矩质量的有效过程控制对于提高悬架系统乃至整车的安全性具有重要的作用。

本文基于对骑马螺栓拧紧力矩衰减原因的研究,对重卡骑马螺栓装配时的动静态力矩数据进行统计,使用Minitab等软件对骑马螺栓拧紧力矩进行过程能力分析,并提出有效缓减骑马螺栓拧紧力矩衰减的措施,为提高骑马螺栓有效力矩的装配品质奠定了基础。

1 统计过程控制(SPC)

1.1 过程控制的主要内容

过程控制的主要内容:①对过程进行分析并建立控制标准;② 对过程进行监控和评价;③ 对过程进行维护和改进。

1.2 统计过程控制

统计过程控制(SPC)是为了贯彻预防原则,应用统计技术对过程各阶段进行评估和监控,建立并保持过程处于可接受的并且稳定的水平,从而保证产品与服务符合规定要求的一种质量管理技术。它通过使用控制图等统计技术来分析过程和输出,借助适当的措施达到并维护过程稳定,从而实现改进和保证产品质量的目的[3]。当过程仅受随机因素影响时,过程处于统计控制状态(受控状态);当过程中存在系统因素的影响时,过程处于同级失控状态(失控状态)。应用SPC技术就是使生产过程经常处于受控状态,在各个阶段对产品质量进行实时监控与评估,消除失控状态,稳定产品质量。

2 骑马螺栓动静态力矩统计分析

本文以底盘车架预装线中后骑马螺栓(后平衡悬架单螺母)拧紧力矩的过程控制为例,以“螺栓拧紧力矩”为主导因素,运用分析用控制图与控制用控制图,通过静态复紧力矩的偏移灵活调整动态拧紧力矩,实际上就是不断进行动态力矩质量改进与维持,对螺栓最终拧紧力矩质量进行有效过程控制。

2.1 数据采集

该装配线使用气动油压脉冲拧紧机作业,根据判稳原则和国标,样本容量取4或5为合理子组,以检测时间为间隔,至少取25组数据。在过程条件保持不变的情况下,通过上位机实时显示与数据保存功能对骑马螺栓力矩数据进行采集。

908车型的车架平衡悬架单螺母骑马螺栓规格为M24×2,力矩为800~1040 N·m,拧紧机初始设定动态力矩为850 N·m。在装配钢板弹簧时,用扭力扳手在操作人员复紧前检查该板簧力矩值,取125组数据(子组),每组样本容量为5个,采集数据见表1。

表1 后骑马螺栓力矩数据Xi、Ri、M、S等计算结果

2.2 分析用控制图

1)以上述采集数据为样本,计算样本子组得平均值Xi、子组极差Ri、预备数据总体平均值X、子组极差平均值R、公差中心M、标准差S以及超上差极大值与超下差极大值、合格率等计算结果,具体见表1。

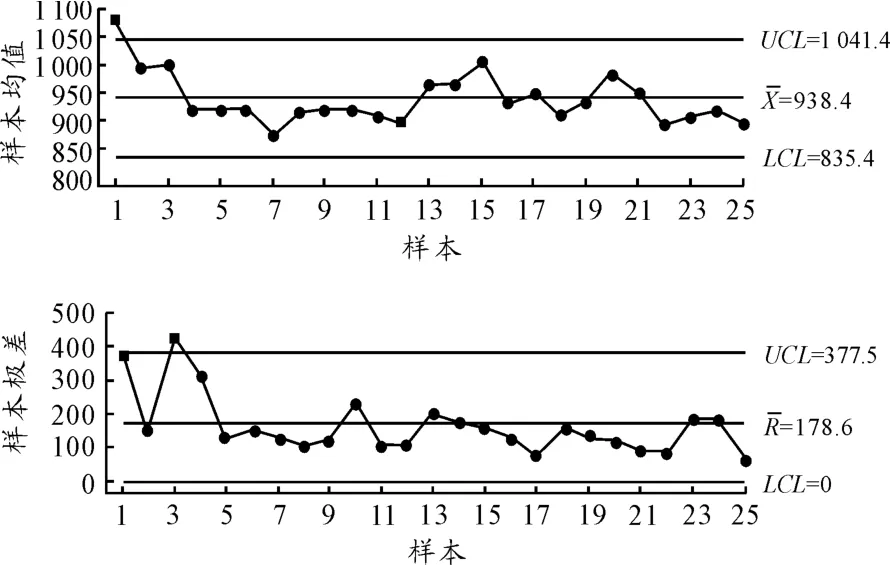

2)利用Minitab软件对上述数据进行分析。从X均值图(图1)可以看出:上、下控制线及中心线分别为 UCLx=1041.4=938.4,LCLx=835.4;R极差图中上、下控制线及中心线分别为UCLR=377.5=178.6,LCLR=0。从均值 - 极差图中可以清楚地看到:该拧紧机在螺栓拧紧过程中所采集的数据存在异常点,从而造成了整个拧紧力矩质量发生偏移。

图1 均值图与极差图

2.3 过程能力分析

过程能力分析评价是衡量加工产品特性值之间紧密程度的一种度量,表示能否满足加工过程中产品加工技术要求的程度。利用上述数据做出力矩值的过程能力分析图与六合图(见图2、3)。从图中所得数据及计算情况得出:当前CPK=0.41,样本均值为 938.4,整体标准偏差为 82.28,预期目标为920,不合格率为PPM=72000。说明工序能力不足,过程处于不受控状态,需对过程能力进行调整以改进目标。

图2 力矩值的过程能力分析

图3 力矩值过程能力六合图

2.4 过程能力监控及改进

通过上述过程能力分析知,该过程能力存在不足,需要加强对过程能力的监控以及改进。利用TRIZ创新理论从5M1E六个方面入手,对螺栓力矩质量控制不稳定原因进行分析,找出引起螺栓动静态力矩的装配质量不稳定的可能原因,具体表现为以下几方面:

1)操作人员对拧紧机的不当操作致使螺栓力矩未达到工作力矩;

2)拧紧机传感器灵敏度与重复性不好或因质量问题使得上位机采集数据出现了错误,致使装配质量不稳定或者出现误判;

3)现场其他设备的电磁干扰使得拧紧机中PLC受干扰造成程序发生紊乱;

4)板簧等相关联接件由于表面光洁度原因造成新车骑马螺栓轴向力下降;

5)骑马螺栓本身以及配套螺母的材料力学性能的影响;

6)装配工艺制定存在问题。

通过对装配系统的分析逐次排查对应可能存在的问题,结合过程能力分析,最后制定相应措施:

1)加强操作人员的培训,使其掌握并熟悉科学的操作方法。

2)针对908线后骑马螺栓拧紧后合格率较低的情况,调整动态力矩设定值;因拧紧机初始设定动态力矩为850 N·m,静态设定力矩平均值为920 N·m,过程控制测定值为938.4N·m。据过程能力分析调整,将力矩设定降低18.4 N·m,取整为832 N·m。

3)选择抗磨性好的润滑油可减少摩擦力损耗。将板簧加载压紧后再装配骑马螺栓,增加螺栓的轴向力,提高力矩拧紧的质量。

按照改进后的方案实施拧紧装配,分析得到其均值-极差图,如图4所示。

图4 改进后的均值图与极差图

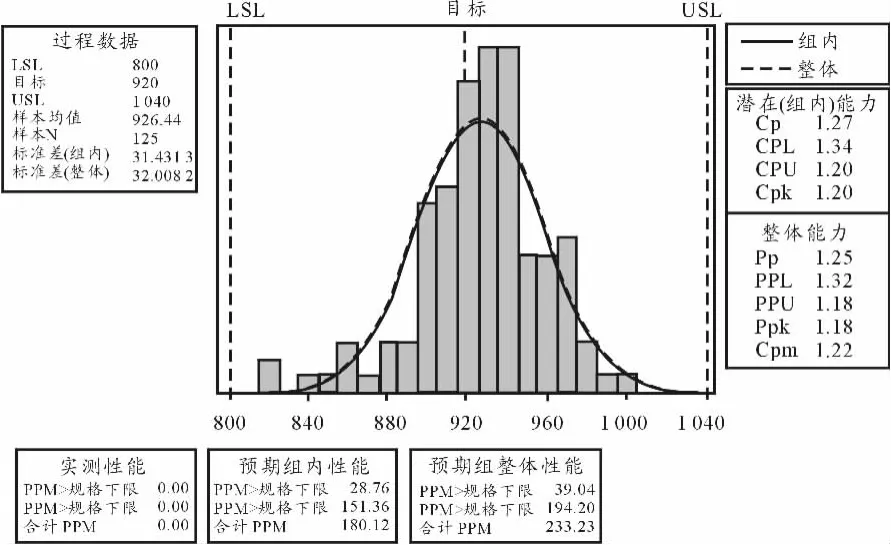

从图4可以看出该拧紧机在螺栓拧紧过程中所采集的数据无任何异常,由判稳原则可知过程的波动与均值均处于稳定状态。通过力矩值得到过程能力与六合图(见图5、6)。分析可知:改进后的 CPK=1.18 >1,样本均值为 926.44,接近目标值920,整体标准偏差为32,不合格率为0。说明工序能力正常,过程处于受控状态。

图5 改进后力矩值的过程能力分析

图6 改进后力矩值过程能力六合图

此外,生产工序管理员需定期对每台车架的骑马螺栓的力矩进行测定,从拧紧机的上位机采集力矩值绘制控制用控制图,分析装配质量以及偏移量以调整动态力矩值。车间质量管理人员需每天检查监控使用过程控制图的状态以及过程能力控制是否存在异常。当均值-极差控制图中点的分布随机排列且符合判稳原则,过程能力图中CPK>1,PPM=0,整体标准差偏小时,判定过程稳定且处于受控状态;当均值-极差控制图中点的分布超出控制范围或者排列不随机,过程能力图中CPK<1,PPM>0,整体标准差偏大时,则控制过程存在异常,过程处于不稳定不受控状态,应及时分析造成异常的原因,采取有效措施改进过程能力,直到过程恢复正常。

3 结束语

本文通过应用统计过程控制技术对骑马螺栓动静态力矩拧紧装配作业进行控制,有效地提高了骑马螺栓的装配质量和生产率,满足了生产需求,保障了重卡在行驶过程中的安全性与可靠性,取得了较为显著的经济效益,赢得了客户的信赖,提升了企业的整体形象与核心竞争力。

[1]李海波,居刚,修永芝.重型卡车钢板弹簧骑马螺栓拧紧力矩衰减探讨[J].专用汽车,2012(3):90-93.

[2]李瑞富,高尧臣.汽车保修工技术问答[M].济南:山东科学技术出版社,1983:221-222.

[3]鞠成山.螺栓拧紧的统计过程控制[J].汽车工艺与材料.2008(12):38 -41.