改进的管道天然气液化装置及优化研究

万宇飞, 刘人玮, 程 涛

(中国石油大学(北京),城市油气输配技术北京市重点实验室,油气管道输送安全国家工程实验室, 北京 102249)

国内天然气管道建设正处于一个高峰期,管道建设正向大管径、长距离、高压力方向发展。当前建设的长距离管道设计压力基本为10 MPa及以上。高压输气管道沿线分输站将高压天然气降压分输至城市配气管网门站,由于配气管网压力较低,常规的节流阀节流降压造成大量的能量浪费,甚至为解决冻胀问题而额外增加燃料费用。一些城市正在陆续考虑利用压差膨胀液化天然气建立调峰型 LNG站,部分城市已经完成利用压差膨胀制冷建立调峰型LNG站,如苏州液化天然气调峰站[1]、南京膨胀调峰型液化站[2]等。在用气低谷时将多余的气体液化储存或通过罐车运至汽车加气站供汽车加气,用气高峰时汽化供用户使用。国外此类装置较多但均为专利保护,如美国专利US6209350B1、US6023942、US6378330B1、US6449982B1等[3],国内自主设计膨胀液化装置较少。其中,中科院低温中心北京阳科公司自主设计制造了两座天然气液化装置,一台为300 L/h液化能力,采用了天然气自身压力膨胀制冷液化循环[4],另一台为500 L/h液化能力,采用了氮气膨胀制冷液化循环[5]。熊永强,华贲等人提出了一种“管道天然气液化流程”[3],但该流程不能适应于压力高于临界压力的情形且膨胀机输出功不能得到充分利用,造成能量浪费。

针对管道天然气液化流程存在的不足进行分析改进,并对改进后装置各关键参数进行研究,研究结果为流程的优化提供理论依据,最后得出优化模拟结果。

1 天然气临界特性

利用ASPEN HYSYS软件对西气东输气体相特性进行模拟,天然气组分见表 1,模拟结果表明该天然气临界压力为 5.214 MPa,临界温度为-76.36℃,如下图1所示。当压力高于临界压力时降低温度虽然可以实现液化但液化量非常少。利用ASPEN HYSYS软件对压力为5.50 MPa时降低温度进行液化模拟表明最大液化率不超过0.2%,模拟结果如下表2所示。

图1 西气东输天然气相包络线Fig.1 West-east pipeline gas phase envelope

表1 天然气组成Table 1 Natrual gas composition

表2 压力为5.50 MPa下液化情况表Table 2 Pressure is at 5.50 MPa liquefaction table

2 管道天然气液化流程及缺陷

2.1 管道天然气液化流程

熊永强,华贲等提出适合于城市接收门站或调压站使用的天然气液化流程,如图2所示。

图2 管道天然气液化流程Fig.2 Pipe natural gas liquefaction process

从高压管道出来的常温高压天然气首先进行预处理深度脱除二氧化碳、水、重烃、汞等杂质,然后在换热器1(Exchang 1)中预冷降温少许气体液化,进入分离器1(Sep 1)分别获得高压气相和高压液相。其中液相经过节流阀2(Th Valve 2)节流降压至稍高于LNG储存压力,节流降压过程中部分液体汽化形成气液混合物进入分离器2(Sep 2);另外从分离器 1(Sep1)出来的高压气相在分流器(TEE)作用下按一定比例分流成两股,一股(70%~80%)直接进入膨胀机膨胀制冷液化形成气液两相进入分离器 2(Sep 2),另一股(20%~30%)在与分离器2(Sep 2)分出的深冷天然气换热降温液化后进入节流阀1(Th Valve 1),在节流阀1中节流降压形气液混合物进入分离器2(Sep 2)。气液两相混合物在分离器中分离,液体部分为LNG进入储罐储存,气相从分离器上部出来与低温和常温天然气换热使温度升高,最后进入城市配气管网或者中压天然气管道。

2.2 管道天然气液化流程缺陷

(1)) 当高压天然气压力大于临界压力时,降低温度虽然可以实现天然气液化形成气液两相混合物进入分离器1(Sep 1)中分离,但是此时液化率极低(一般不超过0.2%),进入分离器1的液相非常少,使分离器1和节流阀2不能正常而有效工作,导致总体液化率不高。

(2) 膨胀机膨胀输出功没有得到充分利用,可以使用膨胀机同轴压缩机给余气加压后进入中压天然气管道或城市配气管网。

3 改进的管道天然气液化流程及优势

3.1 改进的管道天然气液化流程

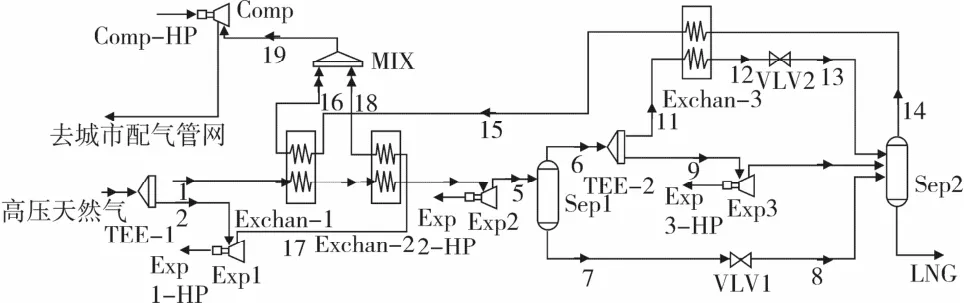

改进的管道天然气液化流程如下图3所示。从高压干线分输的常温高压天然气首先经过预处理(常用分子筛法或化学溶剂法和分子筛法组合法[6])深度脱除二氧化碳、水、重烃等杂质,然后进入分流器1(TEE-1)按一定比例分流成两股高压天然气,一股高压天然气(30%~40%)进入直接膨胀机1(Exp 1)膨胀降压制冷为另一股天然气提供冷量;另外一股高压天然气(60%~70%)依次进入换热器 1(Exchan-1)和换热器 2(Exchan-2)冷却降温后通过膨胀机2(Exp 2)膨胀降压形成气液两相混合物进入分离器1(Sep 1)分离为气液两部分,液相部分在节流阀1(VLV 1)作用下部分汽化进入分离器2(Sep 2),气相部分由分流器2(TEE-2)按一定比例分流成两部分,一部分(20%~30%)与从分离器2(Sep 2)出来的深冷天然气换热冷却液化后进入节流阀2(VLV 2)降压形成气液两相进入分离器2(Sep 2),从分流器2(TEE-2)出来的另一部分(70%~80%)直接进入膨胀机3(Exp 3)膨胀制冷、液化形成气液两相在分离器2(Sep 2)中分离为LNG和深冷天然气,其中LNG进入储罐储存,深冷天然气回流给低温和常温天然气提供冷量同时自身温度升高至常温左右。最后通过膨胀机同轴压缩机压缩增压至城市配气管网或中压管道相匹配压力,同时天然气温度升高,进入固定流化床中再生吸附剂。

图3 改进管道天然气液化流程Fig.3 Improved pipe natural gas liquefaction process

3.2 改进管道天然气液化流程优势

(1) 克服了天然气高压(大于临界压力)时降低温度仅微量液化的缺陷,使分离器1(Sep 1)和节流阀1(VLV 1)能够有效而正常工作。

(2) 一股高压天然气分流膨胀降温为另一股天然气液化提供冷量,使后续膨胀机和节流阀降压液化效率增大。

(3) 膨胀机输出功通过同轴压缩机将余气增压至城市配气管网,使膨胀机输出功得到充分利用,整个装置不需外界能量输入而完全利用压差膨胀液化天然气。

4 改进的管道天然气液化流程研究分析

对改进的液化流程研究分析时,重点分析膨胀机1膨胀压力(物流5压力)、分流器1分流比、分流器2分流比、冷却的天然气温度(物流4温度)和与回流深冷天然气换热后低温天然气的温度(物流 12温度)。研究分析方法[7]为:在保证整个液化流程持续收敛条件下仅变动待分析参数值,其他值保持不变,研究各变量与LNG产量之间的关系。

在进行研究分析之前需要确定一些初值:选择西气东输所输气体为研究对象(如表1所示),高压原料气压力和温度分别为7.0 MPa,30 ℃,进入装置高压天然气流量为2230 kmol/h,LNG储存压力为0.4 MPa。

4.1 物料5压力的影响

通过仅改变物流5的压力,可以得到天然气液化率的变化情况。当膨胀压力增大时,液化量减少,分离器1中液体量减少。所以分离器1中液体量随着膨胀压力的增大而减小;当物料5压力低于某一值(如图4所示,此处约为2 800 kPa)膨胀机3和节流阀2前后压力不充足以液化天然气,总体液化率不高,当压力高于该值随着压力增大膨胀机3和节流阀2压降增大,总体液化率逐渐增大。

图4 物料5压力与天然气液化量关系Fig.4 Material 5 pressure vs liquefaction quantity

4.2 分流器1分流比的影响

一方面随着物流1比例增大,用来液化的天然气量增大,液化率增大;另一方面物流2流量减小,用来膨胀液化制冷量减小,使冷却后高压天然气温度升高液化量减小,两个方面共同作用下总体液化率随着分流比增大而(物流1:物流2)近似线性增大。如图5所示。

图5 分流器1分流比与LNG产量关系Fig.5 Shunt 1 split ratio vs LNG production

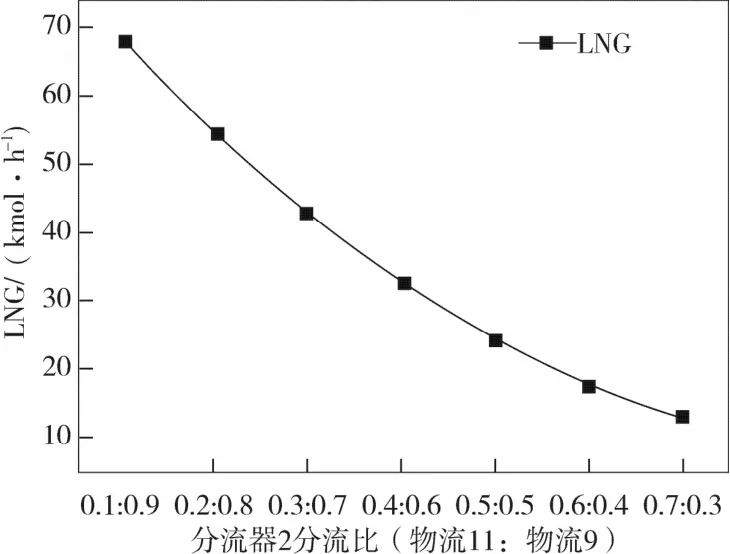

4.3 分流器2分流比的影响

从分离器1出来的高压低温天然气经分流器分为两股:一股被回流深冷天然气进一步冷却进入节流阀 2,当该股流量增大时,被冷却的深度减小,经节流阀2降压后液化率减小;另一股天然气在膨胀机作用下直接膨胀液化,当流量减小时液化量减小。这样,总体液化率随着分流比(物流11:物流9)增大而减小。如图6所示。

图6 分流器2分流比与LNG产量关系Fig.6 Shunt 2 split ratio vs LNG production

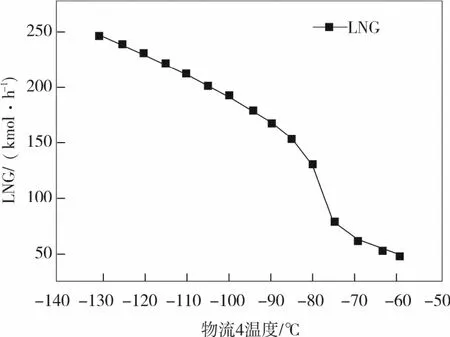

图7 物流4温度与LNG产量关系Fig.7 Material 4 temperature vs LNG production

4.4 物流4温度的影响

物流 4的温度为整个液化率起到非常重要的作用,当物流4温度低于某一值(如图7所示,此处约为-64 ℃)时随着温度继续降低,经膨胀机2膨胀后液体量急剧增大,气相部分急剧减小使膨胀机3和节流阀2不能有效工作,总体液化率降低;当物流4温度高于该值时随着温度升高,气相部分增大经膨胀机3和节流阀2后液化量增大,但液相部分减小使得液化量减小,气液相共同作用下总体液化率减小。当物流4保持在该值附近时总体液化率达到最大。

4.5 物流12温度的影响

当物流12温度升高时经节流阀2降压后液化量减小,使得总体液化率降低。如图8所示。

5 改进管道液化流程优化模拟

5.1 约束条件

1)各组分摩尔分数之和为 1;2)进入分离器前天然气为气液两相混合物;3)在压缩机入口和出口天然气为气相;4)板式换热器热端面最小温差为3 ℃且不能出现负温差;5)压缩机输入功由膨胀机输出功提供;6)流出液化装置的余气压力略大于0.4 MPa。

图8 物流12温度与LNG产量关系Fig.8 Material 12 temperature vs LNG production

5.2 优化结果

利用ASPEN HYSYS软件模拟[8-10]改进的管道天然气液化流程中对各物料物性的计算选用PR方程[11],同时运用各逻辑模块单元对整个液化流程模拟进行限制和设置,优化结果如下表3所示。

表3 改进的管道天然气液化装置优化模拟结果Table 3 Improved pipe natural gas liquefaction process optimization results

经优化后液化率达(443.31/2231×100%)=19.86%。

6 结 论

通过对天然气相性和管道天然气液化装置的分析发现该装置存在的不合理性,提出了一种改进的管道天然气液化装置,该装置能适应各种压差(>3.0~3.5 MPa)特别是克服了当压力大于临界压力时不能正常而有效工作的情形;通过使用与膨胀机同轴压缩机不用外界能量输入而完全利用压差液化天然气;对改进的管道天然气液化装置研究分析得出膨胀机1膨胀压力(如图4)、分流器1(如图5)分流比、分流器2(如图6)分流比、冷却天然气温度(如图7)、和与回流深冷天然气换热后低温天然气的温度(如图8)对LNG产量的影响;最后对改进得管道天然气液化装置优化分析得出各物流参数并且液化率达到19.86%。由此可见改进的管道液化天然气装置具有充分利用压能、液化率高、适应范围广等优点。

[1]李克锦,顾金明.调峰型液化天然气装置—利用管道压差液化天然气:第二届中国LNG论坛论文集[C].2009.

[2]沈余生,范学军.南京调峰型天然气膨胀液化流程方案:中国城市燃气学会 LNG专业委员会 2009年煤层气液化主题年会论文集[C].2009.

[3]熊永强,华贲,罗东晓.用于燃气调峰和轻烃回收的管道天然气液化流程[J].天然气工业,2006,26(5):130-132.

[4]杨克剑,姚中良.300 L/d天然气液化装置的设计[J].天然气工业,1994,14(2):84-85.

[5]杨克剑.中小型天然气液化装置及其应用[J].低温与超导,1996,24(2):54-58.

[6]曹文胜.小型LNG装置的预处理与液化流程研究[D].上海:上海交通大学,2008.

[7]顾安忠,鲁雪生,汪荣顺,等.液化天然气技术[M].北京:机械工业出版社,2003.

[8]李士富.油气处理工艺及计算[M].北京:中国石化出版社,2010.

[9] 曹文胜,顾安忠,鲁雪生,等.小型撬装式LNG装置的流程模拟[J].化工学报,2006,57(6):1290-1295.

[10]王保庆.小型天然气液化流程模拟及优化技术研究[D].上海:上海交通大学,2007.

[11]Sunil M D.Study of cryogenic cycles with ASPEN-HYSYS simulations[D].Rourkela:National Institute of Technology,200866-72.