汽车缸套复合电镀光整Ni-SiO2的研究

陈 宁

(浙江机电职业技术学院 电气电子工程学院,浙江 杭州 310053)

汽车缸套复合电镀光整Ni-SiO2的研究

陈 宁

(浙江机电职业技术学院 电气电子工程学院,浙江 杭州 310053)

为了增强汽车缸套的耐蚀性和耐磨性进而延长其使用寿命,在内壁上电镀Ni-SiO2复合镀层,并借助扫描电镜和质量损失法对镀层的结构和性能进行评价。结果表明:操作条件对复合电镀后的汽车缸套的形貌、微观结构、耐蚀性和耐磨性均有不同程度的影响。选用氨基磺酸盐型镀镍液并控制45℃恒温,采取适宜搅拌速率且施加低电流密度,有利于制得结构致密、性能优良的镀层。

复合电镀;汽车缸套;Ni-SiO2;工艺效果

0 前言

缸套是汽车发动机的重要组成部件,因工作环境特殊,要求其具备良好的耐蚀性和耐磨性。然而,受限于材质属性,普通铸铁缸套工作一段时间后易出现腐蚀磨损严重的状况[1],造成其使用寿命缩短。为增强缸套的耐蚀性和耐磨性进而延长其使用寿命,业界和学术界从改变材质、施加表面处理等方面着手,进行了长期的探索和尝试。基础实验与实际应用均表明:采用复合电镀增强缸套的耐蚀性和耐磨性,是极具应用前景的技术措施[2-3]。鉴于此,本文以复合电镀为主要工艺方法,在汽车缸套的内壁上电镀Ni-SiO2复合镀层,并对镀层的结构和性能进行评价。

1 实验

1.1 壁面处理

壁面处理的目的在于提高缸套内壁与Ni-SiO2复合镀层的结合强度,这是获取良好工艺效果的先决条件。归纳而言,处理流程为:粗磨—→精磨—→丙酮清洗—→清水浸洗并辅助超声波振荡—→稀盐酸溶液中浸泡—→稀氢氧化钠溶液中浸泡—→蒸馏水反复冲洗—→真空干燥。

1.2 镀液配制

为防止因内应力过大而造成镀层翘曲或出现裂纹,特选取低应力氨基磺酸盐型镀液。具体配方为:氨基磺酸镍 430g/L,氯化镍 10g/L,氯化钠 8 g/L,硼酸40g/L。所选试剂均为分析纯,用蒸馏水严格按比例配制。另外,再向镀液中加入适量的添加剂十二烷基硫酸钠。

微粒选用经表面改性处理的纳米SiO2,粒径约为30nm。按规范流程[4]预处理后以15g/L的质量浓度添加至镀液中,并将镀槽置于200W恒定功率的超声波环境中振荡约3h,以确保纳米微粒以散态形式均匀散布且较为稳定地悬浮。

1.3 施镀

为便于施镀的同时初步评价复合镀层的结构与性能,以期从技术和数据层面为后续修复工作提供指导,阴极选用汽车缸套的局部截段,阳极采用双电解镍板(于阴极两侧垂直正对布置)。操作条件为:电流密度3~11A/dm2,搅拌速率2.5~12.5r/s,镀液温度45℃。搅拌速率和镀液温度均通过DJ-1型磁力搅拌器调控。复合电镀过程中持续搅拌镀液,仅改变搅拌速率或电流密度,以单纯研究其对复合镀层结构与性能的影响。

2 结果与讨论

2.1 形貌与微观结构

固定电流密度为3A/dm2,考察搅拌速率对复合电镀后缸套内壁形貌及微观结构的影响,结果如图1和图2所示。结果表明:随着搅拌速率从2.5 r/s提高至12.5r/s,镀后的内壁形貌及对应的微观结构均呈现出先改善后恶化的态势。具体表现为:壁面愈加光亮平整后暗淡,结构趋于致密后弱化。相比较而言,在电流密度不变的情况下,当搅拌速率为7.5r/s时,施镀获取的工艺效果最优。

图1 搅拌速率对缸套内壁形貌的影响

图2 搅拌速率对缸套内壁微观结构的影响

在此基础上,固定搅拌速率为7.5r/s,进一步考察电流密度对复合电镀后缸套内壁形貌及微观结构的影响,结果如图3和图4所示。结果表明:壁面光泽度随电流密度的增加改观不明显,但组织渐趋疏松,致密性变差。总体而言,采用低电流密度有利于获得良好的工艺效果。

图3 电流密度对缸套内壁形貌的影响

图4 电流密度对缸套内壁微观结构的影响

2.2 耐蚀性

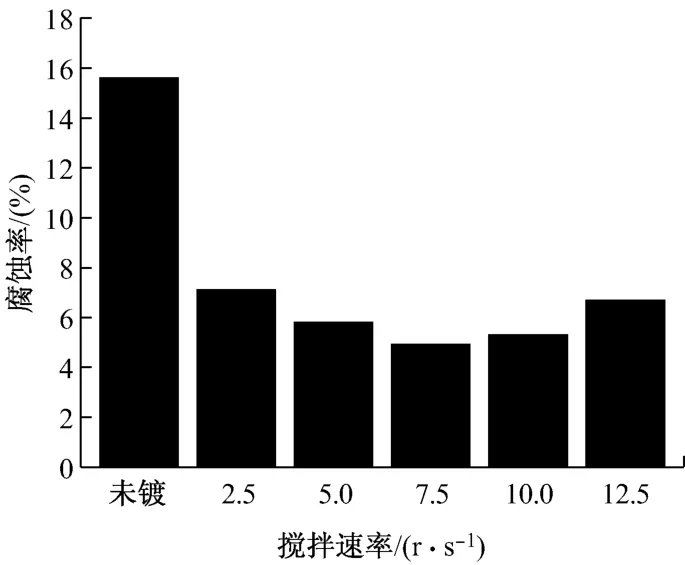

进一步采用质量损失法,以腐蚀率[5]为指标,评价电镀Ni-SiO2复合镀层后缸套内壁的耐蚀性。搅拌速率(电流密度恒定为3A/dm2)及电流密度(搅拌速率恒定为7.5r/s)对腐蚀率的影响,分别如图5和图6所示。由图5和图6可知:操作条件对镀后缸套内壁的腐蚀率有一定影响。但与未镀情况下高达15.6%的腐蚀率相比,无论是恒电流密度、变搅拌速率条件下施镀后还是恒搅拌速率、变电流密度条件下施镀后,缸套内壁的腐蚀率均明显降低,最低仅为4.9%,对应的操作条件为搅拌速率7.5r/s,电流密度3A/dm2。

图5 搅拌速率对腐蚀率的影响

图6 电流密度对腐蚀率的影响

2.3 耐磨性

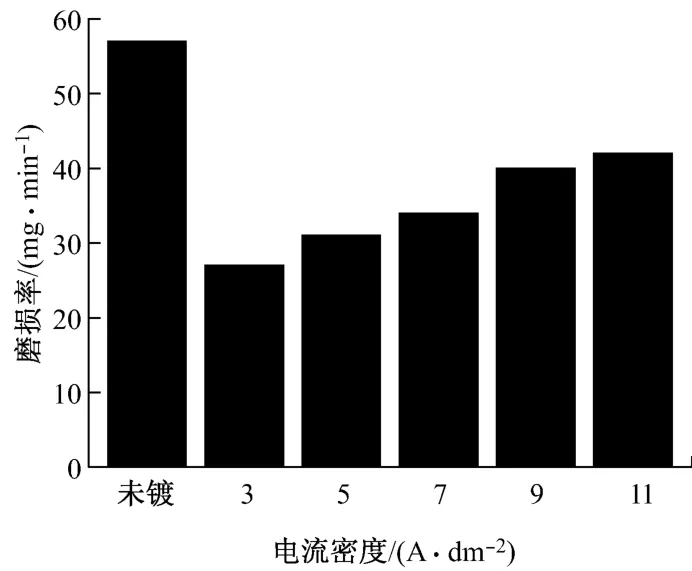

同样基于质量损失法,以磨损率[6]为指标,借助MPV-1500型摩擦试验机考察复合电镀后缸套内壁的耐磨性。搅拌速率(电流密度恒定为3A/dm2)及电流密度(搅拌速率恒定为7.5r/s)对磨损率的影响,分别如图7和图8所示。由图7和图8可知:随着搅拌速率的加快和电流密度的增加,磨损率分别呈现出先降后升和逐渐升高的变化趋势。在搅拌速率为7.5r/s,电流密度为3A/dm2的条件下,电镀Ni-SiO2复合镀层后缸套内壁的磨损率最低,约为27mg/min。

图7 搅拌速率对磨损率的影响

图8 电流密度对磨损率的影响

3 结论

操作条件对电镀Ni-SiO2复合镀层的汽车缸套的形貌、微观结构、耐蚀性和耐磨性均有不同程度的影响。选用氨基磺酸盐型镀镍液并控制45℃恒温,采取适宜搅拌速率且施加低电流密度,有利于制得结构致密、性能优良的镀层。

:

[1]肖燕波,黄君洁,何凤姣,等.铁-镍-钨合金电镀在缸套上的应用[J].电镀与涂饰,2011,30(8):6-9.

[2]杜峰,刘先黎,王萍.复合电刷镀技术修复气缸套的应用研究[J].电刷镀技术,2005(2):4-7.

[3]丛钢.镍磷合金及锡复合层在气缸套的应用[J].电刷镀技术,1997(1):31-32.

[4]王云燕.Zn-Fe合金电镀和Zn-Fe-TiO2复合电镀工艺及基础理论研究[D].长沙:中南大学,2002.

[5]张文峰.Ni-ZrO2纳米复合电镀层的制备及其耐蚀性研究[J].腐蚀科学与防护技术,2006,18(5):325-328.

[6]薛玉君,司东宏,刘红彬,等.电沉积方式对Ni-CeO2纳米复合镀层摩擦磨损性能的影响[J].中国有色金属学报,2011,21(9):2 157-2 162.

A Research on Composite Electroplating of Finishing Ni-SiO2on Automobile Cylinder Ⅰnner Wall

CHEN Ning

(Department of Electrical and Electronic Engineering,Zhejiang Institute of Mechanical &Electrical Engineering,Hangzhou 310053,China)

In order to enhance the corrosion resistance and wear resistance of automobile cylinder liner,hereby to prolong its service life,a Ni-SiO2composite coating was electroplated on its inner wall.Meanwhile,the structure and properties of the composite coating were evaluated by means of scanning electron microscope and losing mass method.The results show that operational conditions have a certain influence on the morphology,microstructure,corrosion resistance and wear resistance of automobile cylinder liner electroplated with Ni-SiO2composite coating.A coating featuring compact structure and excellent properties can be favorably obtained when nickel sulfamate solution is selected and kept at a constant temperature of 45℃,and a suitable stirring speed as well as low current density are adopted.

composite electroplating;automobile cylinder liner;Ni-SiO2;process effect

TQ 153

A

1000-4742(2013)05-0001-03

2012-03-21