把每一滴原油都转化为清洁油品

□ 张久顺

把每一滴油都转化为优质清洁的运输燃料既是中国石化应对挑战的措施,也是实现可持续发展的要求。

我国已成为继美国之后的第二大石油消费国。中国石化加工的进口原油比例已经超过80%。同时随着石油开采趋近后期,轻质原油的比例越来越低,而重质高硫原油的比例逐年增加。随着人们环境意识的增强,运输燃料的标准不断严格,车用汽柴油的质量升级的步伐越来越快。我国年汽车产量已达世界第一位。为了提高汽车的燃油效率,减少排放,充分利用现有日趋劣质的原油,把每一滴油都转化为优质清洁的运输燃料,中国石化开发了一系列技术,旨在最大限度地转化可以得到的原油,使之成为清洁油品。

独特的催化裂化技术——MIP

催化裂化在中国的重油转化过程中占着举足轻重的地位。据不完全统计,至2012年底,全国的催化裂化加工能力达到1.3亿吨,催化裂化汽油在中国内地占汽油总量的75%以上。传统的催化裂化技术过分强调大分子的裂化,集中关注过程的转化率。

严格的汽油质量指标出台后,对汽油的辛烷值、烯烃含量、苯含量都有了严格的控制要求。大分子转化为小分子烃类,裂化反应必然要发生,烯烃的生成是必然的,要降低汽油的烯烃含量,就必须把生成的烯烃再转化为其他烃类。烯烃的辛烷值比较高,减少烯烃含量的过程中如何保持或提高辛烷值是必须考虑的问题。芳烃虽然辛烷值高,但也是汽油中的限制组分。因此最理想的汽油组分是异构烷烃。为此石科院开发了汽油中异构烷烃组分最大化的MIP工艺技术和配套的催化剂。其反应器为串联双反应区布置,在世界上独一无二。具体如图1所示。

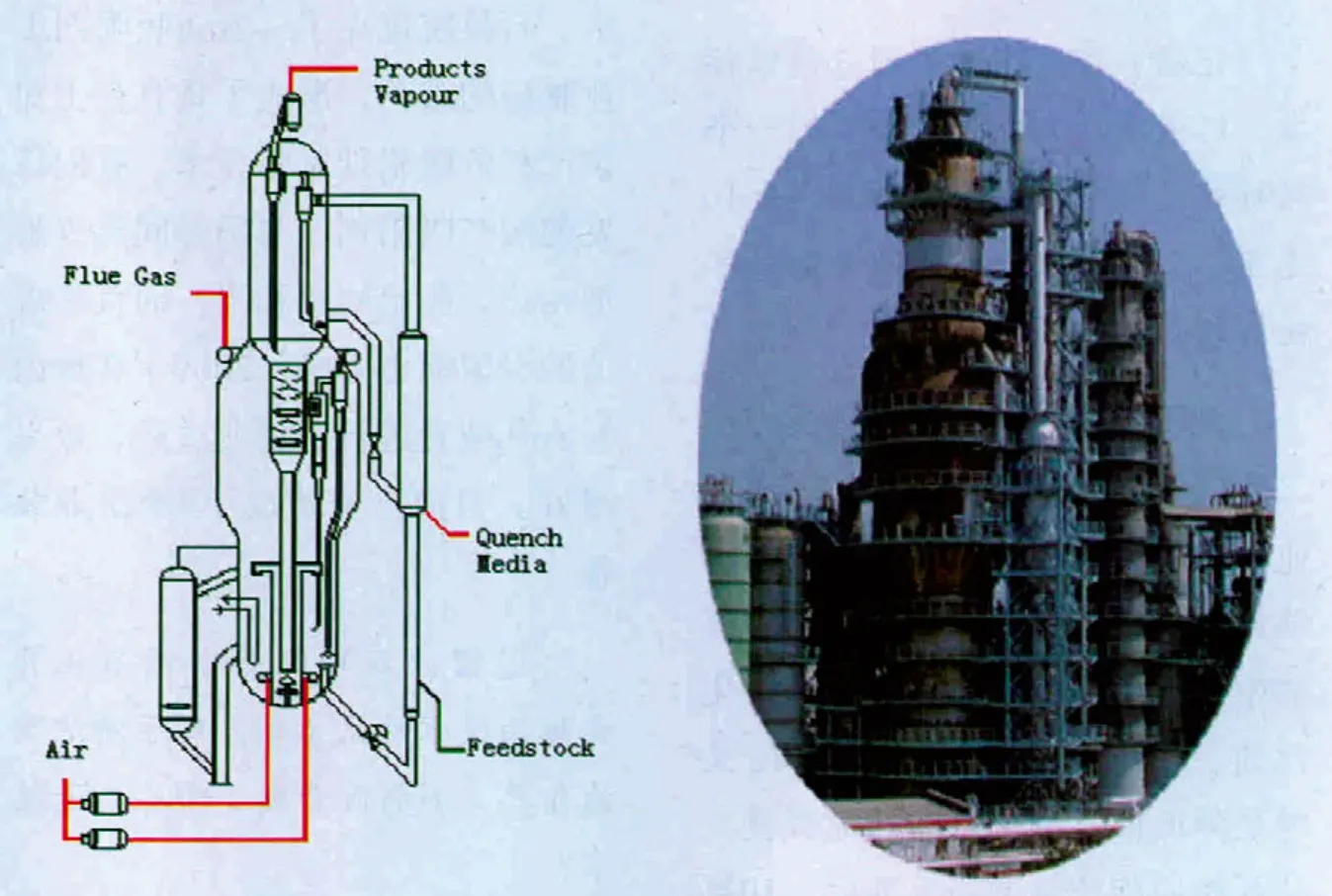

图1 MIP工艺技术的反再系统示意图和工业装置

MIP技术突破了现有的催化裂化工艺对二次反应的限制,实现可控性和选择性地进行反应。不仅能够大幅度降低汽油中烯烃含量,改善汽油其他性质,而且能提高液体产品产率。MIP工艺技术把传统的提升管反应器分为上下两个部分,重质原料在第一反应区底部(裂化区)首先主要进行裂化反应,生成的烯烃组分在第二反应区(转化区)内发生烯烃异构化和氢转移反应,提高异构烷烃的含量。

在多产异构烷烃的催化裂化工艺基础上,进而开发了生产汽油组成满足欧三排放标准并增产丙烯的催化裂化技术——MIP-CGP技术。MIP-CGP技术是以重质原料油为原料,采用由串联提升管反应器构成的新型反应系统,在不同的反应区内设计与烃类反应相适应的工艺条件,并充分利用专用催化剂结构和活性组元,使烃类发生单分子反应和双分子反应的深度和方向得到有效的控制,从而使烃类在新型反应系统内可选择性地转化,生成富含异构烷烃的汽油和丙烯,在生成清洁汽油组分的同时,为石油化工提供了宝贵的丙烯原料。自2002年该技术在中国石化高桥石化公司工业化后,目前已有44套工业装置投入运行,占全国催化裂化总能力的50%以上。还有10余套装置在设计建设中。工业应用结果表明,在汽油质量提高、烯烃和硫含量显著降低的前提下,油浆产率大幅度下降,总的液体收率和汽油收率大幅度提高,提高了原料的利用效率。催化汽油中异构烃类的增加,使得后继汽油脱硫过程的辛烷值损失减少。图2是MIP汽油与普通FCC汽油在选择性加氢脱硫过程中辛烷值损失的比较,优点显而易见。

图2 MIP与FCC汽油选择性加氢脱硫的辛烷值损失

渣油固定床加氢和催化裂化的有机组合——RICP

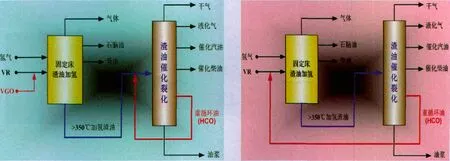

传统的固定床渣油加氢工艺技术为催化裂化提供原料,但由于减压渣油中重金属含量高、残炭高、沥青质含量高、黏度大,容易造成原料延床层分布差,催化剂利用不充分,从而沥青质在高温下析出,容易引起反应器热点,严重影响渣油加氢单元的操作周期。如图3所示,固定床渣油加氢单元通常需要掺入减压馏分油(VGO)来降低黏度,稀释原料。而黏度相对较低的催化裂化重循环油(HCO)由于芳烃含量高、可裂化性能差,传统的工艺流程中直接返回催化裂化装置进行加工,造成焦炭和干气产率大幅度提高,产品选择性极差。

通过研究,石科院开发了固定床渣油加氢与催化裂化有机结合的RICP工艺技术。如图3所示,催化裂化装置的重循环油通过改造后分馏塔分离,并经过滤器,分离掉携带的催化剂细颗粒,然后顶替减压馏分油进入渣油加氢装置,其低黏度和高芳烃含量的特性,使减压渣油的黏度降低,沥青质溶解,既增强分散效果、延长操作周期,也减少沥青质析出结焦,造成热点出现的倾向。经过加氢处理的HCO催化裂解性能显著优化,从而达到提高催化裂化转化率和高价值产品选择性的目的。充分利用了重质原料来生产清洁汽柴油。该技术已经在齐鲁石化公司长期应用,并推广到更多的炼油厂。

图3 传统的加工工艺与RICP

表1是工业应用的实际结果。从表中可以看到,在渣油加工比例提高3.84个百分点的前提下,轻质油品的收率提高了近两个百分点。同时装置的操作周期显著延长,达到了用好每一滴原料的目的。

表1 RICP的工业应用

转化率和选择性的平衡——IHCC

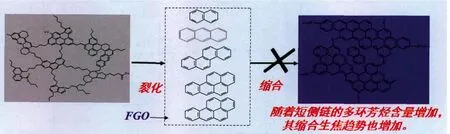

传统的理念中,提高每一滴油的利用率就是提高转化率。在原油的二次转化工程中,如加氢裂化、催化裂化和焦化过程,过分提高转化率会造成产品选择性的变差,如图4所示,在催化裂化反应过程中,过分提高转化率,一次裂化生成的芳烃组分,就会大部分缩合转化为焦炭和价值较低的干气。

图4 催化裂化重循环油的缩合反应

因此,为了使每一滴原油都转化为有用的产品,不能一味简单地提高转化率,而是要充分考虑转化后的产品选择性,这是一个有机的平衡。

石科院近期开发的催化裂化与加氢处理组合工艺——IHCC,在研究芳烃组分转化学的基础上,控制催化裂化的转化率,使其生成的双环和多换芳烃组分不是进一步转化,而是经过分馏塔分离出来后,送入加氢处理单元,在专门开发的芳烃饱和催化剂上,在适宜的工艺参数下使其加氢饱和为单环芳烃,加氢后的产品再进入催化裂化单元进行加工,裂化生成具有更高辛烷值的汽油组分。实验研究表明,同样的原料经过此技术流程加工,可以比原有传统加工方案提高轻质产品率6~9个百分点,汽油的辛烷值也可以得到提升。