复合毛细芯热柱传热极限的建模方法及实验研究

陶素连,周钦河,林庆文

(广东水利电力职业技术学院机械工程系,广东广州510925)

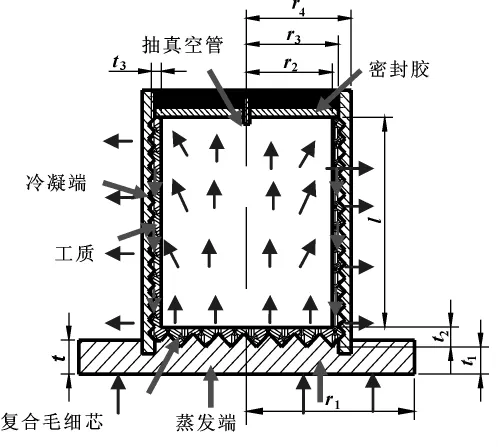

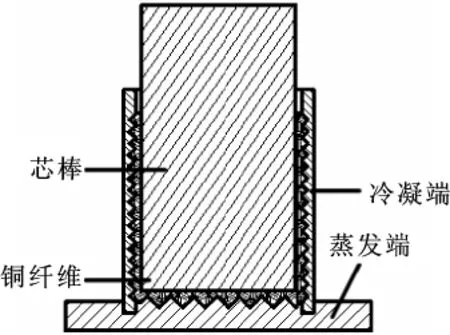

随着微电子技术的迅速发展,高热流密度电子芯片的散热问题已成为当今电子产品发展的一个瓶颈[1-2]。半导体激光器的热流密度已达到 1 000 W/cm2,普通的微热管难以满足高热流密度的散热。单一毛细芯不能同时兼顾毛细力和渗透率,其传热能力有限;复合毛细芯可以同时兼顾毛细力和渗透率[3],具有高热流密度的复合毛细芯热柱正是解决高热流密度电子芯片散热问题的理想导热元件[4]。目前国内外对于复合毛细芯的研究有一些报道[5-7],但是对热柱的研究寥寥无几。热柱虽是热管的变身,与热管有些相似之处,但由于热柱的外形及其加热端和冷凝端与热管的不同,尤其在传热极限方面有许多不同之处,而传热极限是热柱非常重要的参数,对于热柱的选用尤为关键,为此研究热柱的传热极限对热柱的研究具有重大的理论价值和实践意义。端、冷凝端、密封盖、工质及抽真空管组成。复合毛细芯是在微沟槽上烧结一层铜纤维。图中r1为热柱蒸发端的半径、r2为热柱蒸汽腔的半径、r3为热柱毛细芯的外径、r4为热柱管壁的外径,t1为热柱蒸发端的壁厚,t2为热柱蒸发端毛细芯的厚度,t3为冷凝端毛细芯的厚度,l为热柱冷凝端的长度。

1 复合毛细芯热柱的实验研究

1.1 复合毛细芯热柱的结构

图1为复合毛细芯热柱的结构图,热柱由蒸发

图1 复合毛细芯热柱的结构图

1.2 微沟槽的加工

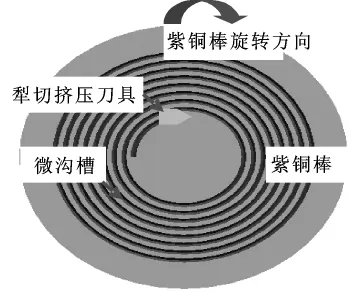

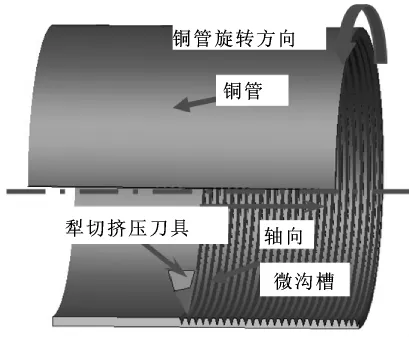

实验在车床C6132A1上进行,蒸发端的材料直径为φ40 mm紫铜棒,冷凝段的材料为φ32×1 mm紫铜管,刀具材料为高速钢 (W18Cr4V)。蒸发端毛细芯的加工分两次成形,第一次成形时主轴回转带动铜棒作旋转运动,加工示意图如图2所示。第二次成形时工件固定不动,刀具旋转90°,成形刀具作径向运动在蒸发端表面加工出一条与环状沟槽垂直的径向沟槽,随后将车床卡盘旋转一定的角度,成形刀具继续做径向运动,如此反复。冷凝端毛细芯的加工同样分两次成形,为减少加工过程中紫铜管的变形,在紫铜管外套一个模具。第一次成形时铜管作旋转运动,成形刀具做轴向进给,在铜管内表面加工出一系列的环状微沟槽,加工示意图如图3所示,第二次成形时铜管固定不动,成形刀具做轴向运动形成一条和环状沟槽垂直的轴向沟槽,随后将车床卡盘旋转一定角度,刀具继续做轴向运动,如此往复。

图2 蒸发端加工示意图

图3 冷凝端加工示意图

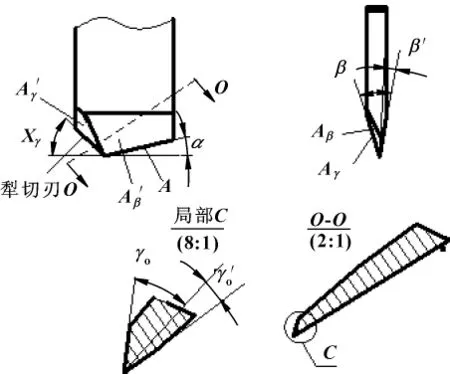

成形刀具如图4所示[8],犁切-挤压刀具由切削刃、主挤压面Ar、副挤压面A'r、主成形面Aβ、副成形面A'β组成,O-O剖面是一个楔状结构,前端为切削刃。刀刃设计成薄片状,使犁切-挤压加工过程中作用在刀具上的合力足够小以防止刀具崩刀。主副挤压角满足以下关系式[8]:

式中:γ0为主挤压角;γ'0为副挤压角;β为主成形角;β'为副成形角;α为后角的余角;Xγ为前角的余角。

图4 犁切刀具示意图

实验所采用的犁切-挤压刀具主挤压角为30°、副挤压角为10°、主成形角为15°、副成形角为5°。

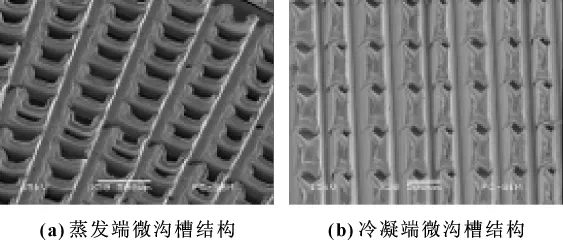

1.3 微沟槽加工结果

热柱的蒸发端采用犁切挤压深度为0.3 mm,环状沟槽间距为0.4 mm,径向沟槽夹角为3°加工,热柱的冷凝端采用犁切挤压深度为0.3 mm,环状沟槽间距为0.4 mm/r,径向沟槽间距为1/180 rad加工,最后结构如图5所示。

图5 热柱结构

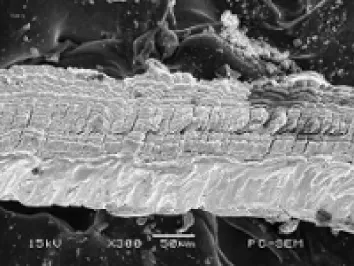

1.4 铜纤维的加工

实验所用的铜纤维是利用多齿刀具在车床C6132A上加工获得的,通过调整刀具的高度及偏转角度则可以得到不同直径的铜纤维,通过多齿车削得到的铜纤维长度为几米到几十米,根据实际使用需要可以将铜纤维裁剪成不同的长度。根据热柱毛细芯的使用需要,将加工得到的铜纤维剪成2 mm左右。通过扫描电镜我们可以发现通过多齿刀具加工得到的铜纤维具有粗糙的茸状形貌结构,如图6所示,能够提高铜纤维与基体的结合能力。

图6 铜纤维的表面形貌

1.5 铜纤维烧结在微沟槽

首先在热柱蒸发端微沟槽上附上一层铜纤维,然后利用不锈钢芯棒将其压紧,紧接着在芯棒和热柱中间形成的空隙处填充短小的铜纤维并用力压紧。为了防止烧结过程中铜纤维和不锈钢芯棒黏结,需在不锈钢芯棒上涂一层脱模剂。将制备好的模坯放在高温烧结炉中,在一定的温度下烧结一定的时间后,模坯冷却后将芯棒取出来,就得到了热柱的沟槽纤维复合毛细芯。其成形示意图如图7。

图7 纤维烧结成型示意图

2 复合毛细芯热柱的传热极限模型

热柱内部主要靠工质的相变和蒸汽流动传递热量,因此可以传递很大的热量。热柱的传热能力虽然很大,但不可能无限大,存在一系列的因素限制其传热能力。在启动过程中可能受到黏性极限和声速极限的限制,在工作过程中受到携带极限、毛细极限和沸腾极限的限制。而应用于微电子散热领域中的热柱,常以纯净水作为工质,而且热柱的工作温度在0~100℃范围内工作,则热柱在整个运行过程中只会出现携带极限、毛细极限及沸腾极限。

2.1 携带极限模型的建立

热柱工作的时候,蒸汽与液流的流向相反。在汽-液交界面上的液体,因为受到逆向蒸汽流剪切力的作用而产生波动,当蒸汽流的速度足够高时,在波峰上产生的液滴将被刮起并由蒸汽携带至冷凝端,使冷凝液的回流量减少,造成蒸发端毛细芯干涸,热柱停止工作,这种过程称为携带极限。

热管的携带传热极限的计算式[9]为式 (2),由于热柱和热管产生携带极限的条件一致,故可以采用式 (1)来描述热柱的携带极限。

式中:Qe,max为热柱的携带极限;Av为蒸汽腔面积;hfg为液体的汽化潜热;ρv为蒸气密度;σ为表面张力系数;rhs为毛细芯表面孔的水力半径。

将热柱的各参数代入式 (2)得到:

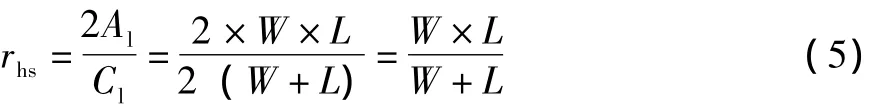

复合毛细芯表面孔的水力半径:

其中:Al为流道的横截面积;Cl为流道的湿润周边。

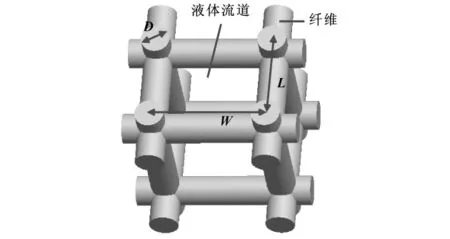

沟槽上烧结金属纤维层的毛细芯,沟槽提供液体的通道,而表面上金属纤维薄层对毛细力起主要作用。所以复合毛细芯表面孔的水力半径主要是纤维层所提供。沟槽上烧结的金属纤维层呈空间网状结构,假设其网状结构如图8所示。纤维之间通过烧结连接起来,形成烧结颈,在纤维与纤维之间出现很多孔洞结构。

图8 纤维烧结层模型示意图

其液体流道呈封闭性矩形,W为封闭性矩形流道的宽度 (mm),L为流道的长度 (mm),D为烧结层纤维的直径,所以其水力半径:

所以热柱携带极限:

2.2 毛细极限模型的建立

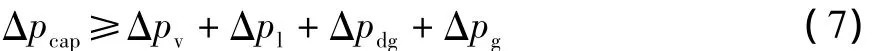

热柱内部工作液体循环的推动力是毛细芯所能提供的毛细压头Δpcap,毛细压头由热柱的毛细芯结构所确定的。如果加热量超过某一数值,由毛细力作用抽回的液体就不能满足蒸发所需的量,于是便会出现蒸发段的毛细芯干涸,蒸发段管壁温度急剧上升,甚至出现烧坏管壁的现象,这就是毛细极限。

热柱在倾斜放置时,其示意图如图9。

图9 热柱倾斜结构模型

热柱的毛细芯为沟槽上覆盖铜纤维,所以存在热柱直径方向上重力所引起的压降。热柱要正常稳定地运行,其毛细芯提供的毛细力Δpcap要克服蒸汽从蒸发端流向冷凝端的阻力Δpv,蒸汽在冷凝端冷凝成液体之后回流到蒸发端的阻力Δpl、重力对液体流动引起的压力降Δpg以及热柱在直径方向上的重力所引起的压降Δpdg,所以

热柱的毛细力为:

对于热柱中流体属于汽-液两相流,液体流动为层流,可根据达西定律得到热柱内液体的压力降:

式中:fl为液体阻力系数;Rel为液体的雷诺数;μl为液体的黏度;ε为毛细芯的孔隙率;ρl为液体的密度。

热柱内蒸汽的压力降为

式中:fv为蒸汽阻力系数;Rev为蒸汽的雷诺数;μv为蒸汽的黏度;ρv为蒸汽的密度。

由于热柱毛细芯在直径方向上是相通的,所以在计算热柱的毛细极限时还需要考虑克服液体在热柱直径方向上重力所产生的压力降Δpdg。

式中:β为热柱的倾斜角度。

热柱重力对热柱内液体流动引起的压力降为:

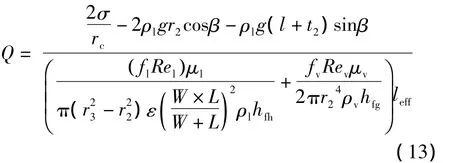

将式 (8)— (12)代入式 (7)中得

热柱的毛细极限公式为:

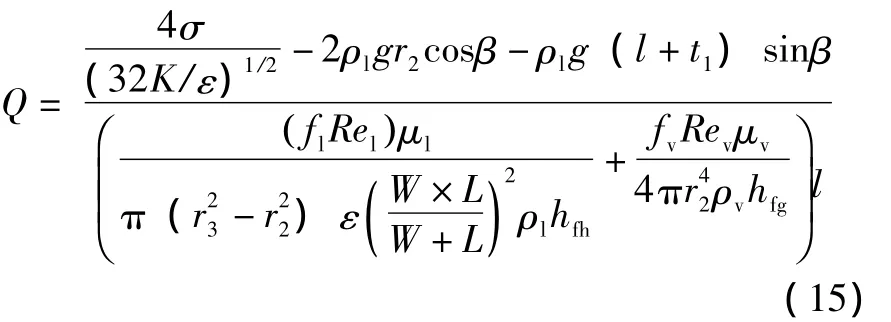

式中:rc为复合毛细芯的有效毛细半径;g为重力加速度;rv为蒸汽腔半径;β为热柱轴线与竖直方向的夹角;dv为蒸汽腔的直径。leff为热柱的有效长度。沟槽上烧结金属纤维形成的复合毛细芯提供的毛细力主要靠毛细芯的表层提供,即靠烧结金属纤维层提供,所以复合毛细芯的毛细半径按照纤维烧结层来计算:

式中:K为渗透率。

热柱的蒸发端是平板状,蒸汽在蒸发端的行程很短,所以热柱的有效长度leff=l/2。

将式 (14)代入式 (13)中可以得到:

2.3 沸腾极限模型的建立

热柱蒸发端的主要传热机制是导热加蒸发。当热柱处于低热流量的情况下,热量一部分通过毛细芯和液体传到到汽液分界面上,另一部分则通过自然对流到达汽液分界面,并形成液体的蒸发。如果热流量增大,与管壁接触的液体将逐渐过热,并会在核化中心生成气泡。热柱工作时应避免气泡的产生,因为毛细芯一旦形成气泡后,如果不能顺利穿过毛细芯运动到液体表面,会引起表面过热,以致破坏热柱的正常工作。因此将热柱蒸发端在管壁处液体生成气泡时的最大传热量称为沸腾传热极限。对于沟槽纤维复合热柱的沸腾极限需根据其结构特点和毛细芯特性进行推导。

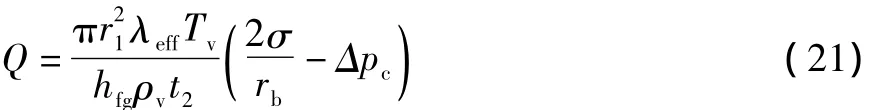

热柱的蒸发端是平板状,由导热方程求得:

式中:ΔT为热柱内蒸发端毛细芯径向温差;Q为蒸发端传热量;λeff为热柱的有效导热系数。

假定在热柱蒸发端管壁和毛细芯分界面处生成了一个气泡,气泡的半径为rb,如图10所示,当气泡受力平衡时,有:

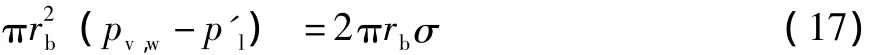

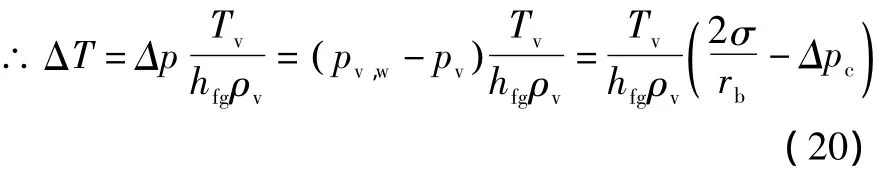

式中:pv,w为管壁和毛细芯分界面温度下的饱和蒸汽压力;p'l为气泡处的压力;σ为表面张力。在热柱蒸发端汽液交界面上有:

图10 热柱蒸发端气泡形成示意图

不考虑毛细芯中液柱的高度,则有pl=p'l

根据Clausius-Clapeyron方程,得:

将式 (20)代入式 (16)中得:

在式 (21)中有效导热系数λeff为复合毛细芯的有效导热系数,rb为气泡生成的临界半径。

纤维毛细芯热导率[9]:

沟槽毛细芯的热导率[9]:

式中:w为沟槽的宽度;wf为肋的宽度;δ为槽深。

在热柱的蒸发端毛细芯为沟槽加纤维,为平板状串联形式,对于两两串联平板状的导热体,其复合导热系数:

将式 (22)、(23)代入式 (24)中,得到沟槽纤维复合毛细芯的导热系数,然后将得到的导热系数代入式 (21)中就得到沟槽纤维复合热柱的沸腾极限。

3 热柱的性能测试

将复合毛细芯热柱抽成1.3×10-4~0.13 Pa的负压后充注适量的纯净水工质,使紧贴管内壁的复合毛细多孔材料中充满液体后加以密封,形成复合毛细芯。测试时蒸发段采用加热块加热,冷凝段采用风扇进行冷却,热柱竖直放置;热柱的有效长度为38 mm,其中蒸发段长度为2 mm,冷凝段长度为36 mm。

3.1 理论计算值

以纯净水作为工质且蒸发段温度为60℃时,采用以上实验所加工出来的复合毛细芯热柱参数值、性能测试时的参数值进行理论计算所得相关数值如下:满足管壳强度所要求的最厚度 (安全系数为2)为0.03 mm,管壁实为1 mm,满足管壳的强度要求。其携带极限为478 W,毛细极限为165 W,沸腾极限为703 W。即最大传热量由毛细极限决定,为165 W。该矩形沟热管的最大理论传热量为180 W。

3.2 实验测试值

采用3根和理论计算时具有相同参数的热柱在相同的测试条件下进行测试,最大传热量分别为160 W、162 W和163 W,该热柱的最大传热量为160 W。

3.3 误差分析

从理论计算结果和实验测试结果看来,存在5 W的误差。这是因为在建立热柱毛细极限模型的时候将热柱表层的铜纤维层近似成正交结构,但在实际值中所有的纤维不全是正交的,所以实际测试结果和理论计算值有一定的误差,但是在允许值范围之内。

4 结论

(1)提出了复合毛细芯热柱的结构:热柱由蒸发端、冷凝端、密封盖、工质及抽真空管组成,蒸发端和冷凝端的结构都是在采用犁切挤压加工出的正交微沟槽上烧结一层铜纤维。

(2)在传热理论的基础上,通过对复合毛细芯热柱的结构分析及影响传热极限的因素分析,分别建立了热柱的携带极限、毛细极限和沸腾极限传热模型。

(3)对热柱进行了性能测试,并将其和理论值进行对比,证明热柱传热极限建模的合理性。

【1】YAZAWA K,BAR-COHEN A.Energy efficient cooling of notebook computers[C]//2002 Inter Society Conference on Thermal Phenomena.San Diego,CA Institute of Electrical and Electronics Engineering Inc,2002:785 -791.

【2】JM Y,CHO H,KIM M,PAEK J.Micro Cooling Application on High Density Nemory Module[C]//19th IEEE EMITHERM Symposium.San Jose,CA Institute of Electrical and Electronics Engineering,2003:179 -184.

【3】SAUCIUC I,MOCHIZUKI M,MASHIKO K,et al.The Design and Testing of the Super Fiber Heat Pipes for Electronics Cooling Applications[C]//Sixteenth IEEE-THERM Symposium,San Jose,CA,USA:IEEE,2000:27 -32.

【4】TAO Sulian,TANG Yong,LU Longsheng,et al.Fabricationand Experimental Study of Heat Column[C]//2010 Int NationalConference on Mechanic Automation and Control Engineering.Wuhan:IEEE,2010:3036 -3040.

【5】FRANCHI G,HUANG X.Development of Composite Wicks for Heat Pipe Performance Enhancement[J].Heat Transfer Engineering,2008,29(10):873 -884.

【6】HUANG X,FRANCHI G.Design and Fabrication of Hybrid bi-modal Wick Structure for Heat Pipe Application[J].Journal of Porous Materials,2008,15:635 -642.

【7】FRANCHI G,HUANG X.Development of Composite Wicks for Heat Pipe Performance Enhancement[J].Heat Transfer Engineering,2008,29(10):873 -884.

【8】CHI Yong,TANG Yong,CHEN Jin chang,et al.Forming Process of Cross-connected Finned Micro-grooves in Copper Strips[J].Transactions of Nonferrous Metals Society of China,2007,17(2):267 -272

【9】庄骏,张红.热管技术及其工程应用[M].北京:化学工业出版社,2000.