航管一次雷达反射面天线制造工艺研究*

徐 正

(南京电子技术研究所, 江苏 南京 210039)

航管一次雷达反射面天线制造工艺研究*

徐 正

(南京电子技术研究所, 江苏 南京 210039)

文章概述了大口径高精度远程航管一次雷达的天线结构特性,论述了双弯曲反射面天线制造工艺和采取的精度保障措施。针对板焊箱梁拼接结构天线骨架,阐述单块反射面框架的铆接工艺和天线骨架的焊装方法,并介绍了天线的总装工艺。通过设置合理的精度定位系统,辅以工装保障措施,再借助电子双经纬仪和数字摄影测量技术,使得天线阵面(15 m×7 m)的均方根≤1.5 mm。

双弯曲反射面天线;制造工艺;精度测量

引 言

远程航路监视一次雷达主要用于航空交通管制系统,它与二次雷达互相补充,共同完成对飞机的监视和引导。远程航管一次雷达的天线系统均采用双弯曲反射面结构形式,并且具有天线口径大、精度要求高等特点。

远程航管一次雷达天线主要由骨架和反射面两部分构成。目前主要有两种结构形式:

1)天线骨架采用管材焊接成桁架的结构形式,如美国的“雷神”,每块反射面筋板通过过渡件与骨架连成一体,反射面网覆盖在反射面筋板上形成阵面。该类型雷达具有天线骨架简洁明了、制造工艺过程简单、串行制造流程等特点。

2)天线骨架采用板焊箱梁拼接的结构形式,如法国的THALES,反射面分成多块,通过调节机构将各单块反射面与骨架连接形成阵面。该类型雷达天线骨架刚性强、造型美观,反射面与骨架能够并行制造,总装时通过调节机构调整阵面精度,具有阵面精度高、生产周期短、适合批量生产的特点。

下面以某型号航管一次雷达为例,介绍其反射面天线制造工艺[1]。

1 雷达天线结构要求及工艺流程概述

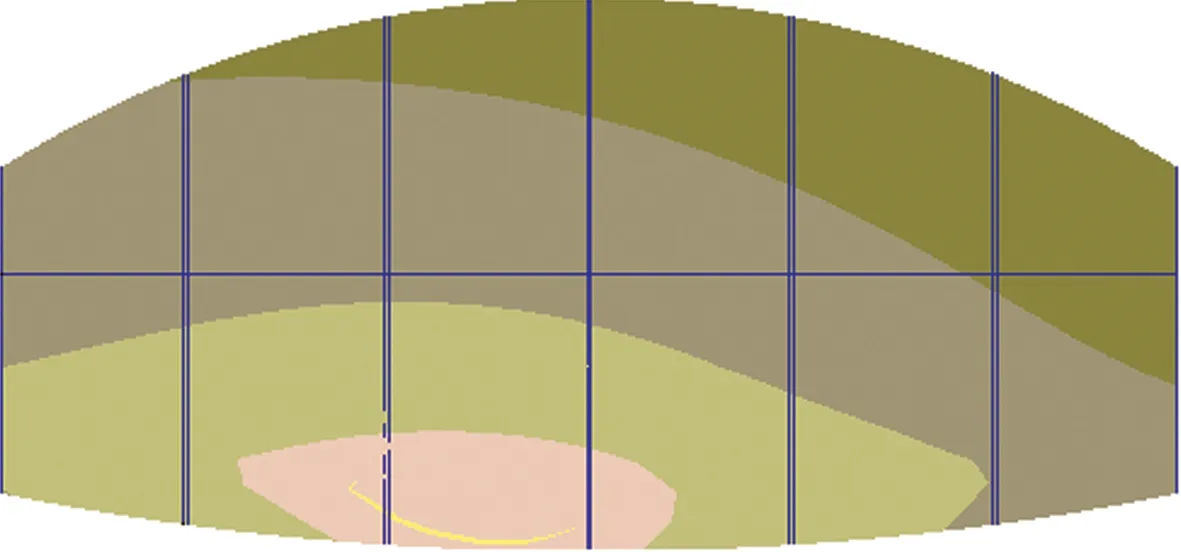

某型号航管一次雷达天线采用箱梁结构形式,反射面口径宽×高近15 m×7 m,由12块单块反射面组成,如图1所示。各块反射面通过箱梁骨架上的调节机构与骨架连接,共同形成双弯曲反射阵面。其中每块反射面由纵向筋板、横向筋板交错铆接成框架,上表面铺设反射面网而成。天线装配完成后,反射面总均方根要求不大于2 mm。

图1 某雷达反射面分块示意图

天线制造总的工艺流程如图2所示。

图2 某雷达天线制造工艺流程图

2 天线制造工艺

2.1 各单块反射面成形

2.1.1 筋板的制造工艺

天线反射面筋板分为纵向筋板和横向筋板,它与反射网接触的前端面的精度直接影响到天线的精度。因此,筋板前端曲面采用数控设备加工。对于立体式筋板应注意焊接和机加工工艺的合理安排,以保证前端面的曲面精度。考虑到后期装配时的工作效率,各条筋板加工时应制作相应的标示。而最重要的工艺措施是,对于后期反射面框架成形时各筋板位置的定位,筋板上必须制作检测孔和定位标记。

2.1.2 反射面框架铆接

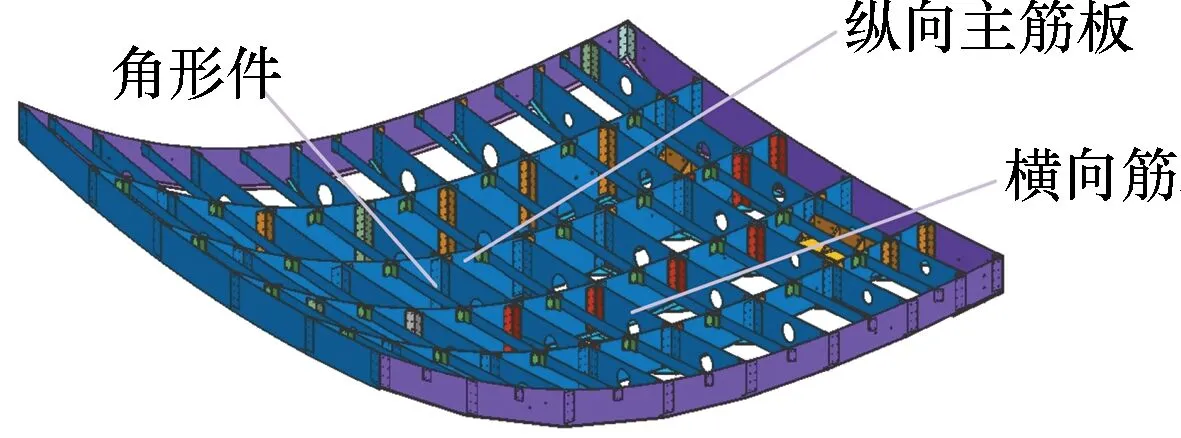

航管雷达反射面板的形状和精度是实现性能的关键,而反射面框架的精度是每块反射面精度的基础。因此,借助立体卧式铆接工装,将横向筋板、纵向筋板定位固定,再通过角形件铆接成双曲面框架,如图3所示。

图3 反射面框架示意图

在框架的铆接过程中,应注意以下事项:

1)各主筋板利用定位孔在工装中安装到位后,辅助筋板按其标号进行预装,确保正确后再定位、铆接。

2)横向筋板长度尺寸应按负公差制作。装配时,若与主筋干涉,可适当修配辅助筋。

3)合理安排铆接顺序,减少铆接变形,保证反射面框架的曲面精度。

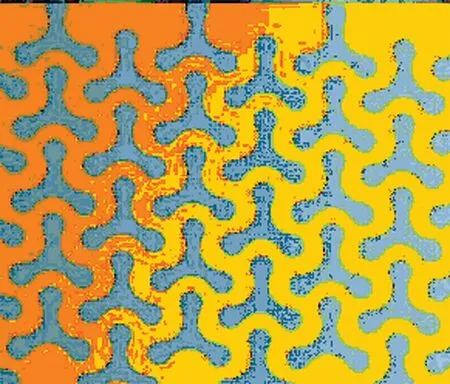

2.1.3 反射网面的铺设

雷达天线反射网面采用平板型梅花网,如图4所示。材料选用铝板,厚度δ=1.5 mm。在反射面框架铆接成形后,将梅花网格结构的反射网面铺设在框架上,使其与背面的筋板曲面密贴,用氩弧焊点焊牢固,形成双曲反射面。反射网面铺设后,点焊的过程中,须防止反射网烧穿。反射网面在铺设、拼接、点焊时,须保证单块反射面拼接后整个天线反射面网孔排列整齐、美观。最后对反射面周边进行剪裁。

图4 雷达反射网面

2.1.4 精度保证

为保证一百多平米的双曲反射面拼装后均方根达到电讯设计要求,工艺上采取以下措施,逐级分解精度指标:

1)适当提高筋板零件加工精度,保证所有筋板曲面坐标精度,筋板上曲面与定位孔相对尺寸精度需严格控制。

2)反射面框架是每块反射面曲面精度的基础,其精度直接影响到天线阵面精度。通过设计卧式铆接工装,对筋板进行精确定位,提高铆接后单块反射面框架的精度。

3)通过均匀施压,保证反射网面铺设时与框架自然贴合,确保单块反射面精度。

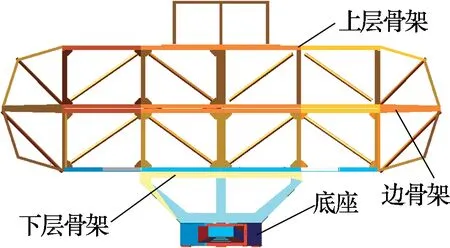

2.2 天线骨架焊装

本雷达天线骨架整体简约轻巧,造型富有节奏感,如图5所示。整个骨架由分块的骨架单元通过定位销和底座连接拼装而成。每个骨架单元均为大型、复杂空间立体框架结构,由厚铝板焊接成箱梁,再由多个异形箱梁拼焊而成,焊缝最长达5 m。为保证骨架强度,提高防腐性能,每条焊缝均要求满焊。由此可见,骨架单元精度高,焊接难度大。为此,骨架的焊装工艺采取了多项控制措施,如零件制造时预留焊接收缩量,长形箱梁焊接前预加反变形措施,箱梁和底座等部整件焊后必须进行热处理再整体装焊[2]。针对天线总装时的装配和测量基准,必须在中间骨架上根据天线的空间关系换算出基准点,并在中间骨架加工时做出这些基准点,以此作为天线总成时所有反射面装配、测量的空间坐标基准。

图5 天线骨架示意图

2.3 天线总装

2.3.1 天线总装工艺

天线总装是完成整个天线制造的最后一步,也是关键的一步。先利用工装将天线骨架在工作状态(立式)下拼装成形,这样可以消除由于重力造成骨架沉降对后期装配的影响;再将反射面分块吊装,通过调整机构装入骨架中;接着利用检测设备对每块反射面上的测量标尺在线调整,确定每块反射面的空间姿态,从而形成整体双曲反射面。由于天线口径大,天线必须分解成运输单元前往机场架设,因此在完成天线装配后,需对其进行拆、装的重复装配过程,以验证天线阵面的复位精度,从而保证天线机场整架后,精度满足设计要求。

2.3.2 精度保证

天线总装精度主要通过以下措施保证:

1)通过天线底座上的基准点和公共点转化技术建立天线理论坐标系,利用电子双经纬仪系统的放样

功能和反射面上的标尺,对每块反射面的空间位置进行在线调整。

2)严格控制反射面在线检测点精度。

3)天线整体拼装成形后采用数字摄影测量方法,采集上千点的数据,导入专门的曲面天线偏差分析软件进行最佳拟合计算,天线阵面均方根达到设计要求[3]。

3 结束语

针对某型号航管一次雷达天线口径大、精度要求高的特点,在研制过程中,从零件加工到部件焊装再到天线最后总装的各个阶段,采取适当提高反射面框架筋板加工精度、利用工装精确定位纵横向筋板、各单块反射面拼装时检测设备实时监控等相应的工艺措施,使各单块反射面的均方根控制在0.8 mm以下,天线阵面最终的均方根约为1.5 mm,保证了雷达的制造精度。该L波段航管一次雷达的研制成功,为逐步打开远程空管雷达国产化局面打下了一些技术基础。今后在兼顾生产成本的同时,在提高生产效率方面也有可以进一步优化的空间。

[1] 平丽浩. 雷达结构与工艺[M]. 北京: 电子工业出版社, 2007.

[2] 周万盛, 姚君山. 铝及铝合金的焊接[M]. 北京: 机械工业出版社, 2006.

[3] 王保丰, 李广云, 李宗春, 等. 高精度数字摄影测量技术在50 m大型天线中的应用[J]. 测绘工程, 2007, 16(1): 42-46.

徐 正(1967-),男,高级工程师,主要从事工艺总体设计与研究。

Study on Manufacturing Technology for Reflector Antenna of Air Traffic Control Primary Radar

XU Zheng

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

At first, this paper briefly sets forth the structural characteristics of the antenna of a large caliber, high precision, long range, air traffic control primary radar, and then describes the manufacturing technology used on double curvature reflector antenna and the measures adopted for guaranteeing its precision. With focus on the frame of antenna, which has a structure of plate butt welded box longeron, this paper expounds the riveting technological process for frames of monocoque reflector and the welding method employed on the framework of the antenna. This paper also introduces the antenna final assembly technological process. By establishing an appropriate system to allocate all components of antenna at correct position precisely, and with the help of technical equipment, dual electronic theodolite and digital photographic surveying technics, the root-mean-square error of the antenna array (15 m×7 m) is ≤1.5 mm.

double curvature reflector antenna; manufacturing technology; precision measurement

2013-07-05

TN82;TH16

A

1008-5300(2013)05-0050-03