微波组件激光封焊的温度场仿真*

栾兆菊

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

微波组件激光封焊的温度场仿真*

栾兆菊

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

基于高斯面热源加三维锥体热源的组合热源模型和ANSYS有限元软件,建立了高硅铝合金微波组件壳体的激光焊接数值分析模型。使用三角周期函数实现热源功率的循环加载。通过激光焊接过程的热仿真,分析了密封焊接过程中,微波壳体四条边的温度分布规律以及温度变化趋势。仿真结果表明,焊缝中心的温度随着焊接过程的持续进行而不断升高,焊接速度的提高也导致焊缝中心温度增加。此外,焊接过程中,铝硅壳体温度也持续上升,第4道焊缝收弧时,该点附近底板温度已经达到210 ℃,会损害底板上电子元器件的性能。

微波组件;高硅铝合金;激光焊接;数值仿真

引 言

现代雷达的微波组件多采用高密度互连基板和裸芯片组装,有利于实现微波组件的高集成化、高速化、小型化和轻型化[1]。为了保护微波组件中的裸芯片免受环境腐蚀和机械破坏,必须将这些裸芯片封装在微波壳体内,以保证微波组件长时间、高可靠性工作[2]。目前,多采用环氧胶连接法、低温钎焊法、电子束焊接法以及激光焊接法等实现微波壳体的密封[3]。激光焊接由于具有能量密度高、热输入量小、焊缝窄、致密性好和易于拆盖返修等优点,因此,在军用精密电子组装领域的应用日益广泛[4]。

然而实践表明,尽管激光焊接的热影响区较小,但由于其能量密度高,焊接过程中微波组件壳体内部的温度急剧升高,从而影响微波组件壳体内部电子元件性能[5]。因此,针对微波组件壳体的激光封焊,不仅要确保气密性达标,而且要严格控制微波组件壳体内部的温度,以保证微波组件内部通过钎焊方式连接的电子元器件的功能不受损害。本文针对新型电子封装材料——高硅铝合金,采用数值仿真的方法,研究高硅

铝合金微波壳体激光焊接时的温度场分布,为实际的激光焊工艺参数的合理选择提供指导。

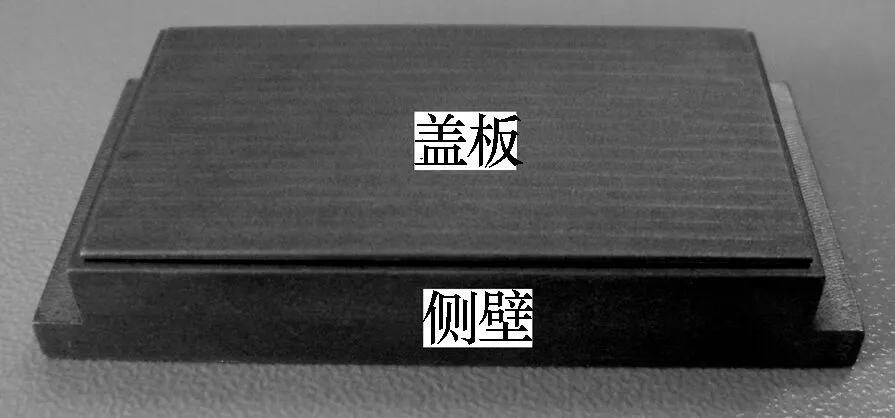

1 微波组件壳体有限元模型

某型号产品中使用的微波组件壳体如图1所示,材料采用高硅铝合金,其中盖板的含硅量为20%~30%,四面侧壁的含硅量为50%。微波组件壳体的外形尺寸为45 mm×23 mm×7.5 mm,壁厚为1 mm。本文根据该壳体的实际尺寸,采用ANSYS软件进行实体建模。

图1 微波组件壳体示意图

高硅铝合金微波组件壳体的激光焊接模型采用瞬态非线性分析的三维有限元模型,选用SOLID70单元进行热分析。同时,为了能更好地划分网格,还选用了MESH200单元来辅助网格划分。这种单元对于网格划分具有辅助功能,在ANSYS运算过程中,不参与任何运算,因此不会对仿真的结果产生影响。采用ANSYS软件中的映射网格划分功能进行网格划分,得到的网格形状比较规则,能根据仿真要求进行划分,有利于施加载荷和定义边界条件。此外,将焊缝区域的网格划分得密一些,而远离焊缝区域的网格划分相对稀疏一些,兼顾仿真的精度和效率。微波壳体网格划分的结果如图2所示。

图2 微波壳体网格划分结果

激光焊接试验过程中采用脉冲激光焊接,焊接电流为210 A,焊接速度分别为200 mm/min和240 mm/min,脉冲频率为30 Hz,脉宽为2 ms。图2中的O点为焊缝起点,图2中箭头指向为焊接方向。

2 激光焊接温度场模型

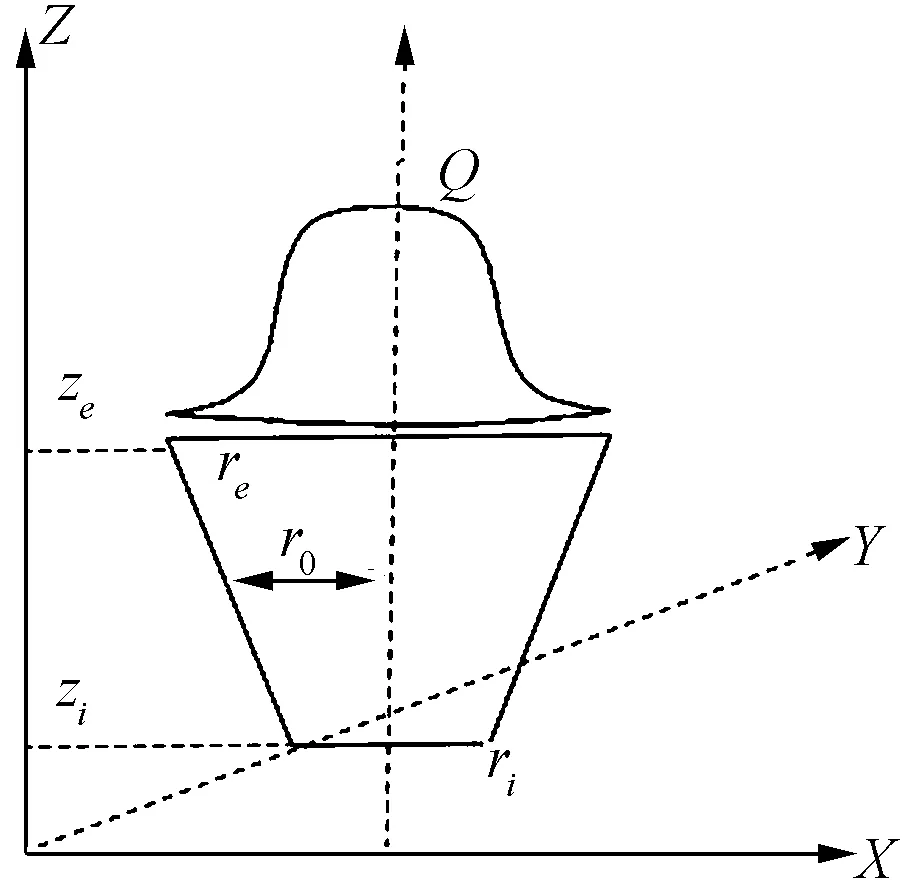

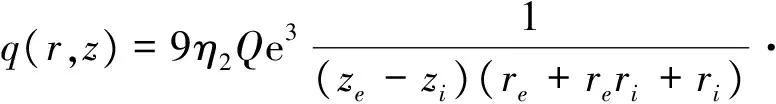

在激光焊接过程中,热源的选择对焊接温度场的计算精度有很大影响,特别是靠近热源的高温区。针对薄壁高硅铝合金激光焊接呈现的“螺钉型”焊缝以及激光热源的特征,选择组合热源模型(高斯面热源加三维锥体热源)。激光焊接过程中,通过焊件上移动的加热斑点,电弧将热能传导给焊件,假定95%的热能都在加热斑点内,则一定半径加热斑点的内部热流分布可以近似用高斯函数来描述。三维锥体热源模型的实质是一系列高斯面热源沿焊件厚度方向叠加,每一个截面的热流分布半径沿厚度方向呈线性衰减,而热流密度在电弧中心线上保持不变。三维锥体热源模型示意图如图3所示,函数表达式如式(1)和式(2)所示,其中r0、ri、re、ze、zi为熔池的几何尺寸[6]。

图3 三维锥体热源模型示意图

(1)

(2)

式中:q(r,z)为激光传递给微波壳体的热流密度;η2为激光热效率;Q为激光输入热量;ze和zi分别表示待焊壳体上、下表面的Z向坐标;re和ri分别表示待焊壳体上、下表面热流分布半径;x、y、z表示热源内某点的坐标;r为热源模型的半径。

此外,由于脉冲激光焊接过程中能量输入的非连续性,导致其热源的加载不同于普通连续激光焊接。根据脉冲激光焊接的波形特征,以时间作为三角函数的变量,建立脉冲激光焊接热源加载的条件循环方程,从而实现仿真过程中热源非连续性循环加载。脉冲激光焊接热源加载方程:

(3)

(4)

式中:T为周期;t为时间;τ为脉冲宽度。式(3)的取值范围为[-1, 1],当-1≤y≤x时,加载热源,x≤y≤1时不再加载热源。

3 结果与分析

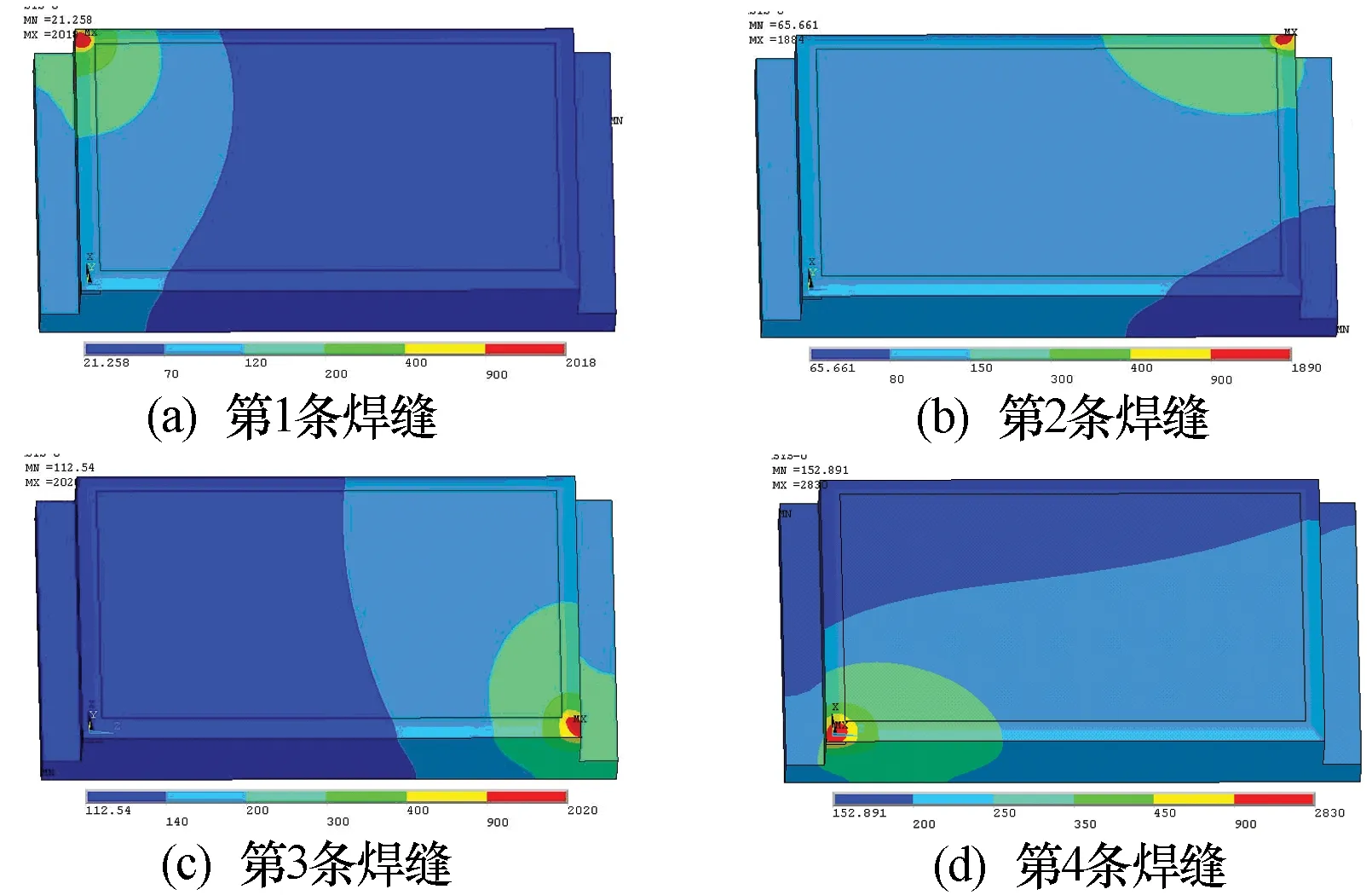

图4中各条焊缝激光焊接的参数为:激光功率6 kW,焊接电流210 A,焊接速度200 mm/min,脉冲频率30 Hz,脉宽为2 ms。4条焊缝终点处激光焊接仿真结果如图4所示。

图4 各焊缝终点处温度场分布

图4(a)~(d)分别为第1~4条焊缝终点处温度场分布,焊缝中心的最高温度分别为1 920 ℃、1 925 ℃、2 001 ℃和2 025 ℃。由此可知,随着激光焊接过程的持续,焊缝中心的温度不断升高,造成第4条焊缝终点处温度远高于第1条焊缝终点处温度。微波壳体内部空间尺寸较小,激光焊接过程中产生的热量不易散发,积聚在壳体内部,造成焊缝温度随着焊接过程的进行不断升高。此外,从仿真结果还可以看出,尽管焊缝中心区域的温度高,但其影响区域十分有限。

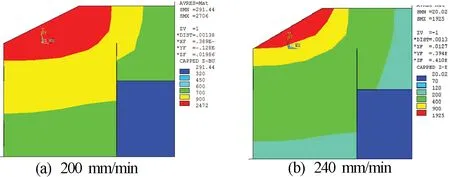

不同焊接速度时,第4条焊缝中间位置热源形状如图5所示,焊接速度分别为200 mm/min和240 mm/min,其他焊接参数均为:激光功率6 kW,焊接电流210 A,脉冲频率30 Hz,脉宽2 ms。

图5 不同焊接速度下的热源形状

图5(a)中焊缝热源中心的温度为2 472 ℃,而图5(b)中焊缝热源中心的温度仅为1 925 ℃,由此可知,随着焊接速度的提高,热源中心的温度下降。这主要是因为随着焊接速度的提高,单位时间内某点处的热输入量降低,从而造成热源中心的温度下降。此外,图5(a)焊缝饱满,焊缝中的高温区基本延伸到接头的台阶区域,使得盖板和侧壁充分熔合,保证了微波壳体的密封性能。图5(b)中焊缝的高温区域面积较小,盖板和侧壁接头处容易出现未焊合缺陷,从而影响微波壳体的密封性能。最后,图5(a)中热源中心温度高,热影响区较大,容易造成微波壳体内部的底板承受较高的焊接温度,从而影响微波壳体内部裸芯片的性能,为此,对不同焊接速度下底板和侧壁交界线端点的热循环曲线进行研究。

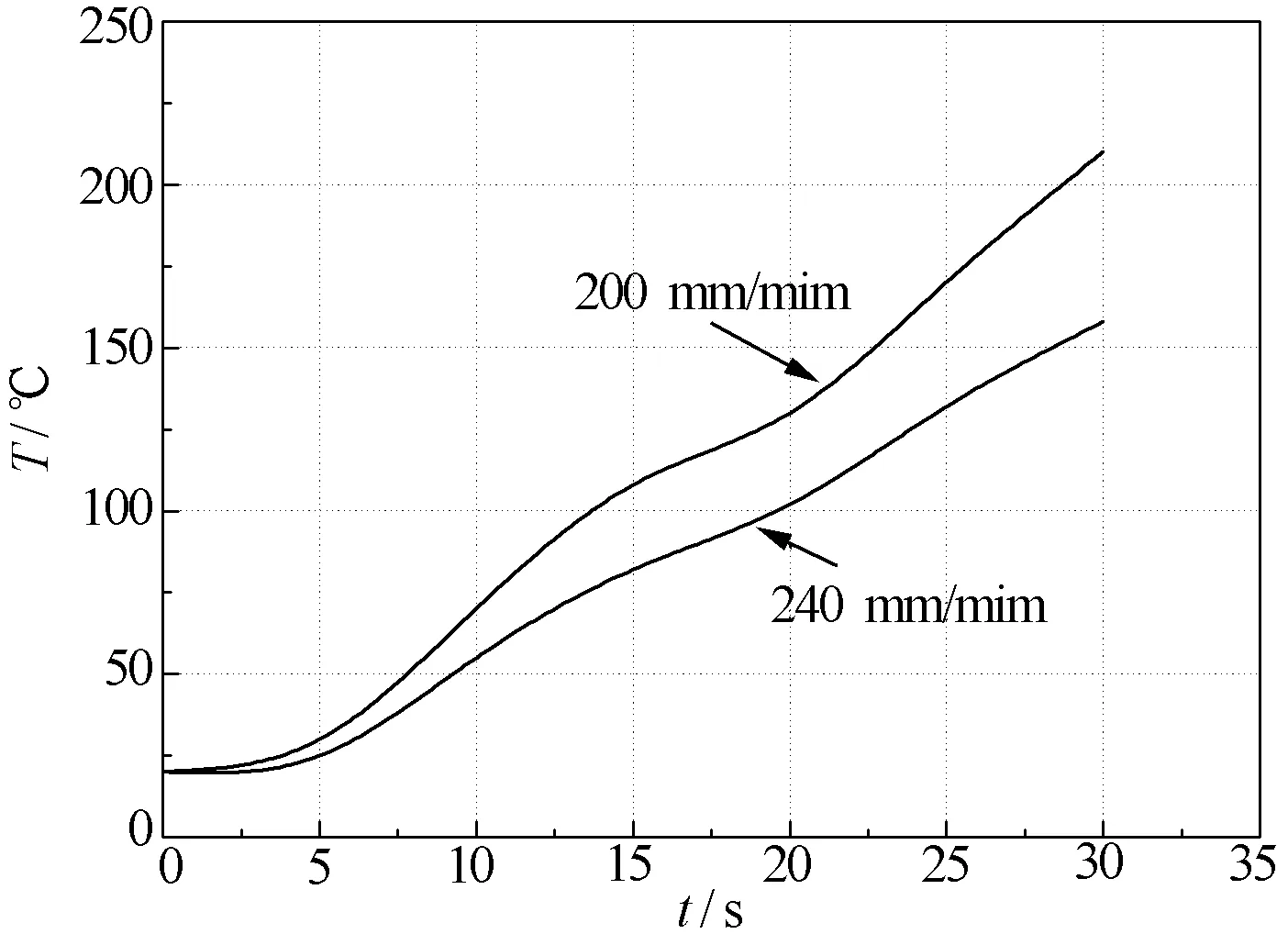

根据前面的分析可知,相同工艺参数下,第4条焊缝终点处的温度最高,因此,选取第4条焊缝终点对应的底板和侧壁交界线端点为研究对象,将其命名为A点。当焊接速度分别为200 mm/min和240 mm/min时,A点的热循环曲线如图6所示。

图6 微波壳体内部A点热循环曲线

从图6中可以看出,两种速度焊接过程中A点的温度变化十分剧烈。当焊接速度为200 mm/min时,A点的温度在30 s内从室温急剧升至210 ℃,而当焊接速度为240 mm/min时,A点的温度在30 s内从室温急剧升至160 ℃。这主要是因为激光热源能量密度高,从而造成焊接过程中温度急剧升高。值得注意的是,微波壳体材料是铝硅合金,热膨胀系数极低,剧烈的热循环容易导致壳体产生微裂纹,从而影响内部微波电子元器件的工作。

4 结束语

综上所述,本文开展了微波组件壳体激光焊接过程温度场仿真研究,得到的主要结论如下:

1)基于高斯面热源加三维锥体热源的组合热源模型和ANSYS有限元软件,利用三角周期函数加载热源,成功实现了铝硅合金微波壳体激光焊接过程的温度场仿真。

2)激光焊接过程中,焊缝中心的温度最高,并且以其为中心,向外逐渐降低,随着焊接过程的进行,焊缝中心的温度不断升高。因此,可以采用间歇施焊的方法,避免焊接过程温度过高。

3)提高焊接速度可以降低焊缝中心的温度,但是存在接头处不能充分焊合的风险。较低的焊接速度可以得到饱满的焊缝,但是焊缝中心的温度较高。

4)微波壳体侧壁和底板交界处经历的热循环较为剧烈,当焊接速度为200 mm/min时,交界处最高温度可达210 ℃,影响底板上钎焊固定的裸芯片工作。

[1] 宋云乾. 铝合金封装微波组件的激光焊接密封技术[J]. 电子工艺技术, 2012, 33(3): 148-151.

[2] 常青松, 罗杰. 微波组件产品的激光密封焊接技术[J]. 半导体技术, 2011, 36(5): 406-409.

[3] 冯展鹰, 曹慧丽, 冯杏梅. 铝合金毫米波构件真空钎焊工艺[J]. 电子机械工程, 2010, 26(6): 45-47.

[4] 郝新锋, 朱小军, 李孝轩, 等. 激光焊接技术在电子封装中的应用及发展[J]. 电子机械工程, 2011, 27(6): 43-45.

[5] 严伟, 姜伟卓, 禹胜林. 小型化、高密度微波组件微组装技术及其应用[J]. 国防制造技术, 2009(5): 43-47.

[6] 孙钦德, 李萌盛, 宋荣武. 深熔激光焊新型热源模型的研究[J]. 焊接技术, 2010, 39(12): 11-15.

栾兆菊(1981-),女,博士,工程师,主要研究方向为材料热成型。

Numerical Simulation on Temperature Field of Microwave Modules in Laser Seal Welding

LUAN Zhao-ju

(The38thResearchInstituteofCETC,Hefei230088,China)

Based on the combination model of a Gaussian surface heat source plus a three-dimensional cone heat source, using ANSYS finite element software, the numerical analysis model for high silicon content aluminum alloy microwave module shell during laser welding is built. Cyclic loading of the heat source power is achieved by using periodic trigonometric function. According to the heat simulation of laser welding procedure, temperature distribution and change tendency in the four side of the microwave module shell in welding procedure are analyzed. Simulation results show that the temperature of welding line center increases as welding process continues, and the increase of welding speed also raises the temperature. Moreover, shell temperature rises continuously in welding process. At the end of the forth welding line, the temperature near the end at the bottom plate is 220 ℃, and the properties of the electronic components at the bottom plate will be degraded by such a high temperature.

microwave module; high silicon content aluminum alloy; laser welding; numerical simulation

2013-08-05

TG456.7;TN61;TP391.9

A

1008-5300(2013)05-0038-03