低磨损HDPE 饮料瓶盖压塑成型模具设计

罗 达,梁文杰

(杭州娃哈哈集团有限公司,浙江 杭州 311215)

0 引 言

中国是饮料生产大国,与之相应的瓶盖需求数量庞大。瓶盖在饮料生产成本中占了较大比重,故对如何提高饮料瓶盖的生产效率、产品质量、模具寿命等方面都提出了更高的要求。目前国内饮料瓶盖的生产工艺主要有注塑成型和压塑成型二种成型工艺[1]。与注塑成型相比,压塑成型有能耗低、生产效率高、产品质量好、模具体积小、模具使用寿命长、制品的内应力小[2]等优点。所以瓶盖的压塑成型工艺在国内已得到广泛的应用。但传统的瓶盖压塑成型模具的内衬套与螺纹型芯之间的运动都是滑动摩擦副的结构。这种结构的内衬套与螺纹型芯容易磨损、瓶盖容易出现飞边拉毛、卡死也常有发生,严重影响瓶盖质量和模具寿命。为了解决上述缺陷,研究者一直致力于这种模具的结构改进研究。

本研究介绍一种新的模具结构,用滚动摩擦副代替滑动摩擦副,该结构能有效减少模具的磨损,提高模具寿命和瓶盖质量。

1 HDPE 饮料瓶盖结构及压塑成型工艺

塑料瓶盖压塑成形是近几年来出现的新的塑料瓶盖成型技术,它具有制品尺寸稳定、收缩变形小、能耗低、模具寿命长等优势。10 年前国外就开始研究热塑性塑料压塑成型技术,到现在该技术已经成熟。与他们相比我国的起步较晚,相关的研究工作刚刚起步,高精度、高产量和长寿命的设备主要还是依靠进口[3]。要赶上国际先进水平还需要不断技术创新,技术创新无疑是塑料防盗盖快速发展的动力[4]。为了使内容物不被恶意破坏,所有的饮料瓶盖都采用防盗结构[5]。

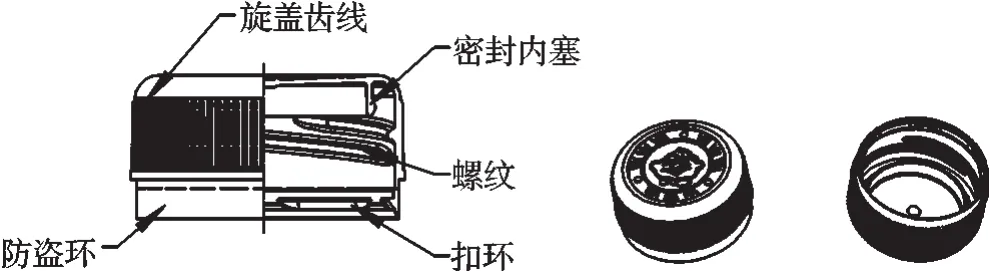

1.1 HDPE 饮料瓶瓶盖的结构

典型HDPE 饮料瓶盖如图1 所示。它由两部分组成即瓶盖主体和防盗环,瓶盖主体与防盗环之间通过连接桥连接在一起。瓶盖主体上有密封内塞、螺纹、旋盖齿线、连接桥等结构,防盗环上有扣环。

图1 防盗瓶盖的结构

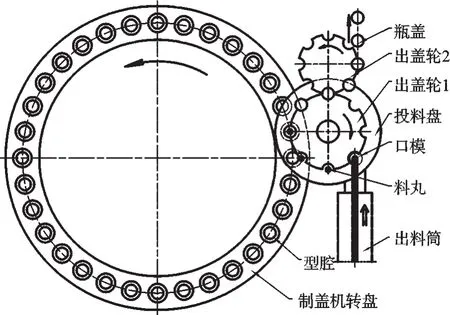

1.2 HDPE 饮料瓶盖压塑成型制盖机的工作原理

压塑制盖最为显著的特征就在于高速连续旋转的成形单元,如图2 所示。一腔模具为一个成型单元,单独安装在制盖机转盘上,一台制盖机可安装多腔模具,目前常见的有32 腔和48 腔两种制盖机。在压塑成型过程中模具固定在制盖机上,模具随制盖机一起旋转,挤塑机将经过预塑化达到粘流态的原料放入冷模中,然后快速闭模施压成型制品[6]。

图2 高速连续旋转成型单元

具体过程如下:HDPE 粒子由加料机送入挤塑机,根据需要将挤塑机温度加到170oC~180oC 进行塑化、混炼,经计量泵(控制每个瓶盖的重量)、出料筒从口模连续挤出。连续挤出的料由投料盘切成料丸投到每个模具的型腔内。料丸在型腔内经历了合模挤压、成型、冷却、开模、脱模5 个过程被压塑成瓶盖,最后由出盖轮将瓶盖送出。

2 压塑成型HDPE 饮料瓶盖模具结构与工作原理

2.1 模具结构

传统模具结构如图3(a)所示。改进后的模具结构如图3(b)所示,模具分成上模和下模二部分。

图3 模具结构对比

图3 中编号1~20 组成模具的上模,外衬套(8)、导向环(4)固定在制盖机上。上模衬套(14)固定在制盖机的脱盖环(如图4 所示)上,由制盖机的凸轮控制作上下运动,实现瓶盖脱模。图3(b)中编号21~26 组成模具的下模,下模座(26)固定在制盖机的下模固定座上,大型腔(21)、小型腔(22)等零件通过下模螺套(24)固定在下模座(26)上。模具的开模、合模动作由下模通过制盖机上的下模固定座上、下运动完成。

图4 模具工作原理

2.2 模具的工作原理

模具工作原理如图4 所示。料丸由投料盘送入型腔内(如图4(a)所示),制瓶机的下模固定座带动下模向上运动实现合模,料丸被挤压成瓶盖(如图4(b)所示)。经过一定时间的冷却后下模向下运动,实现开模(如图4(c)所示)。模具打开后,脱模杆在凸轮的作用下带动脱模环、上模衬套(14)、内衬套(10)、螺纹型芯(17)等上模零件向下运动,待螺纹芯杆碰到限位台阶2后将瓶盖从螺纹芯杆(17)中强制脱出(如图4(d)所示),此时瓶盖没有完全脱模,还有部分中上模衬套中,还需要压缩空气将瓶盖从上模衬套中吹出,进入脱盖轮1 内,由脱盖轮1、经脱盖轮2 将瓶盖送出(如图2 所示)。压缩空气从模具上端进入模具(如图3 所示)。脱模弹簧(7)起脱模助力作用,复位弹簧(13)用作螺纹芯杆(17)复位。

2.3 与传统模具比较

传统的模具结构如图3(a)所示,内衬套与螺纹型芯之间没有钢球保持圈,相对运动时作滑动摩擦。摩擦是一种不可逆转的过程,其结果是必然有能量损耗和摩擦表面物质的丧失或迁移,即磨损[7]。内衬套与螺纹型芯磨损的结果是间隙增大,瓶盖出现飞边。在模具中,润滑不良的相同材料金属块在压力下相互滑移不久就会导致类似的表面焊接[8]。发生这种现象的结果是造成内衬套与螺纹型芯拉毛、卡死,导致零件报废。

改进后的模具如图3(b)所示,内衬套与螺纹型芯增加了钢球保持圈[9],将内衬套与螺纹型芯原来的滑动摩擦变成滚动摩擦,该结构不仅有效地减少了模具的磨损,还能防止拉毛、卡死现象的发生,延长了模具寿命、提高了产品质量。

3 结束语

本研究将压塑成型模具中滑动摩擦改为滚动摩擦,这对降低运动阻力,减少零件磨损,延长模具使用寿命,无疑是十分有益的。但是为了提高冷却效果,螺纹型芯都用铍青铜制造,耐磨性能较差,使用该结构时螺纹型芯外面必须镶钢套。除了改进模具的结构,提高模具零件的耐磨性也是提高模具寿命的方法之一。

在模具制造业竞争日益激烈的今天,该技术具有很好的推广前景。

(References):

[1]印雄飞.塑料防盗瓶盖的成形技术[J].浙江科技学院学报,2009,21(3):262-265.

[2]申开智.塑料模具设计与制造[M].北京:化学工业出版社,2006:193-197.

[3]中国模具工业协会.模具行业“十一五”规划[J].模具工业,2005(7):3-8.

[4][作者不详].分析瓶盖在饮料行业的应用状况[EB/OL].[2008-08-20].http://www.hdcmr.com/artiele/jzqb/06/01/15261.html.

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T17876-2010 包装容器-塑料防盗瓶盖[S].北京:中国标准出版社,2011.

[6]王鹏驹.塑料模具技术手册[M].机械工业出版社,1999:275-279.

[7]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,1996.

[8][加]瑞斯.模具工程[M].朱元吉,译.北京:化学工业出版社,1999:650-652.

[9]中华人民共和国国家质量监督检验检疫总局.GB/T2861.5-2008 冲模导向装置[S].国家标准化管理委员会,2008.