影响蜡油加氢加热炉热效率的因素分析及节能措施

王海峰,李 明,韩永青,周彩荣

(1.郑州大学 化工与能源学院,河南郑州450001;2.中石化洛阳分公司,河南洛阳471000)

0 引言

蜡油加氢加热炉的热效率是衡量加热炉工作能力优劣的一个重要指标,它关系着石油化工装置能耗的高低.目前加热炉热效率在90%左右,进一步提高管式加热炉热效率,节约能耗和长期较高水平运行是当前亟待解决的问题之一[1-4].

洛阳石化蜡油加氢处理装置设计处理量220×104t/a,反应加热炉设计热负荷为125 000 kW,炉型为辐射对流型双室单排双面辐射卧管立式加热炉.介质分四路从对流段上部进炉,经对流段加热后进入辐射室,从辐射室下部出炉.辐射段炉管表面迎火面设有管壁热电偶,以检测炉管壁温的变化.对流室采用高频焊翅片管以增强传热效果.加热炉设计负荷下的总体计算热效率为90.5%,保证热效率89%.

笔者以洛阳石化加氢处理装置加热炉现状数据为基础,对影响加热炉热效率的因素进行分析,并提出相应的节能措施,给车间节能降耗生产提供参考.

1 热效率的计算原理

一般采用反平衡法计算加热炉的热效率[5],计算公式如下:

式中:η为热效率;q1,q2,q3分别为排烟热损失,不完全燃烧热损失,表面散热损失;α为过剩空气系数,对湿烟气(氧化锆在线分析)其值用公式(4)计算;tg为排烟温度,℃;Δta为温差,当燃烧空气利用炉子自身烟气预热空气时,Δta=0;wO2为排烟中氧含量百分数,如为5%,则式(4)代入数字5;wco为排烟中一氧化碳含量,mg/L.

通常情况下,排烟热损失占加热炉总热损失的60% ~65%,加热炉表面散热损失q3约占3%.

2 影响加热炉热效率的因素分析

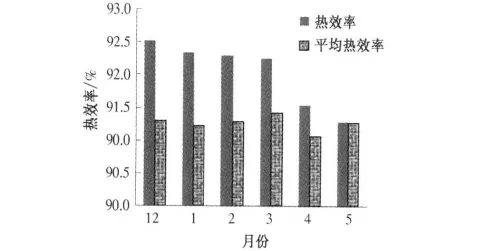

图1是蜡油加氢加热炉热效率现状图,通过对2011年12月份至2012年5月份车间加热炉(F5101)的热效率进行统计,并与分公司平均热效率进行对比,结果表明,蜡油加氢加热炉的热效率在92.5%左右,其它装置加热炉的热效率在91.3%左右,蜡油加氢反应加热炉的热效率处于较好的水平,但其热效率呈现总体下降水平.影响加热炉热效率的因素很多,而过剩空气系数,排烟温度,燃料燃烧状况,炉体保温状况等是影响热效率的主要因素,下面就这几个方面进行分析讨论.

图1 加热炉热效率现状图Fig.1 The status chart on the thermal efficiency of furnace

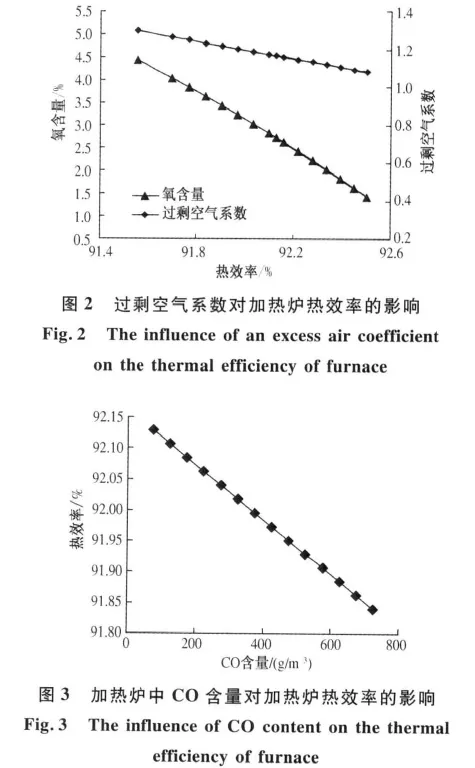

2.1 过剩空气系数对加热炉热效率的影响

实际进入炉膛的空气量与理论空气量之比称为过剩空气系数.过剩空气系数表示了入炉的实际空气量,其值愈大,说明入炉的实际空气量就愈大,可使燃料燃烧完全.但过剩空气系数过大的话,会使得烟气带走的热量增多,降低了加热炉的热效率;过剩空气系数若过小,供氧不足导致燃料燃烧不完全,产生一氧化碳,反而会引起燃料耗量增加,所以控制适量的过剩空气系数,对加热炉的热效率至关重要[6].

加热炉热效率与过剩空气系数的关系见图2.由图2可以看出,随着加热炉过剩空气系数的增大,加热炉的热效率呈降低趋势.据图2数据进行估算,氧含量每升高1%,过剩空气系数增加约6.3% ,而热效率降低约0.4%.因此,为了提高加热炉的热效率,达到节能降耗的目标,就需要控制氧含量和过剩空气系数.在操作中,一般控制加热炉的过剩空气系数在1.1~1.25之间,氧含量在2.0~4.0之间.

2.2 CO含量对加热炉热效率的影响

在加热炉中,当存在有化学不完全燃烧反应时,烟气中就会产生可燃气体,这些可燃气体的主要成分是CO和H2,还可能有少量的CH4.生产过程中,车间常用CO含量来评定不完全燃烧的状态.图3为加热炉热效率与CO含量的关系.由图3可以看出,随着加热炉中CO含量升高,加热炉的热效率呈现降低趋势.因此,降低加热炉中CO的含量,可提高加热炉的热效率.据图3数据进行估算,CO含量每升高100 mg/L,其热效率降低约0.05%.因此,在生产操作中,加热炉的CO含量需要控制在100 mg/L以下,以保证燃料充分燃烧.

2.3 排烟温度对加热炉热效率的影响

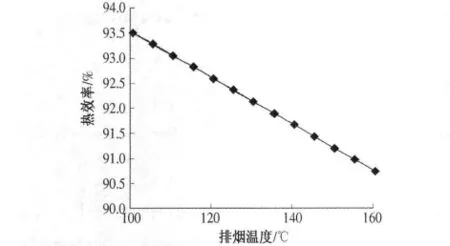

在管式炉的热损失中排烟损失占有极大的比例.当炉子的热效率较高(例如为90%)时,排烟损失占总损失的60% ~65%;当炉子的热效率较低(例如70%)时,排烟损失占总损失的比例高达90%以上.图4是加热炉热效率与排烟温度的关系.

由图4可以看出,随着加热炉排烟温度升高,加热炉的热效率呈降低趋势.据图4进行估算,排烟温度每升高5℃,热效率降低约0.25%.因此,降低加热炉排烟温度,可提高加热炉的热效率.但若排烟温度过低,在空气预热器等余热回收设备的换热管面上就会产生强烈的低温露点腐蚀,短时间运转后,换热管束就会被严重腐蚀穿孔,使加热炉不能正常运行.综合以上考虑,在生产操作过程中加热炉的排烟温度一般控制在125~135℃为宜.

图4 加热炉排烟温度对热炉热效率的影响Fig.4 The influence of flue gas temperature on the thermal efficiency of furnace

2.4 其它因素对加热炉热效率的影响

2.4.1 炉管结焦

结焦是炉管内的油品温度超过一定界限后发生热裂解,变成游离炭,堆积到炉管上的现象.炉管内壁结上一层焦炭以后,造成加热炉辐射室和对流室的热阻增加,导热系数减小,使得管壁温度升高.其后,气相和液相油品继续渗透到焦层的孔隙中去,继续结焦,逐渐形成越来越厚的坚实焦层,使管壁温度最终升高到允许值以上.炉管结焦不仅降低了加热炉效率,而且损害炉管使用寿命[7].

2.4.2 表面散热损失

正常生产过程中,由于加热炉温度远高于环境温度,有一部分热量以辐射传热方式散发出去,造成热效率降低3%左右.如果保温棉损坏,炉管外露,或者设备损坏密封不严,这部分损失将更大[8].

3 提高热效率的措施

针对以上分析,可从以下几个方面提高加热炉的热效率.

(1)在保持完全燃烧的情况下,降低过剩空气系数,将三门一板调节恰当.

(2)合理控制一氧化碳含量,尽可能使燃料气完全燃烧.燃料不完全燃烧,除了降低热效率外,还会造成大气污染,所以应该尽量减少不完全燃烧,减少一氧化碳的排放量.

(3)从热效率和露点腐蚀两方面综合考虑,排烟温度不应太高,空气预热器采用耐腐蚀材料,燃料气应控制硫含量.

(4)加强设备管理,定时巡检,勿使炉壁耐火层有裂缝,塌陷等.尽量减少弯头箱及人孔,及时更换、修复损坏的设备和附件,装置的外露部分要加强保温,减少散热损失.

(5)防止炉管结焦.利用装置检修对加热炉进行炉管材料升级,对流段的炉管进行清洗,辐射室大检修时烧焦和洗盐垢等.装置检修改造后加热炉效率有明显提高.对流室加强吹灰,自动吹灰,提高热效率.

(6)加强精细管理,例如现场及时调整风门,定期清理火嘴,定期对燃料气管线气密等.

(7)在加热炉现有基础上进行改造,如前阶段鼓风机,引风机下装变频器,对于加热炉操作,热效率提高都有很大改观[9].

4 结论

(1)根据生产中获得实际数据,对影响石化蜡油加氢加热炉的热效率的因素进行了分析,在正常生产过程中,加热炉热效率主要受过剩空气系数,排烟温度,一氧化碳等因素影响.据估算,氧含量每升高1%,过剩空气系数增加约6.3%,热效率降低约0.4%;一氧化碳含量每升高100 g/m3,热效率降低约0.05%;排烟温度每升高5℃,热效率降低约0.25%.

(2)为了提高加热炉效率和达到节能减耗的目的,实际生产操作中,控制氧含量在2% ~4%,在此基础上尽可能降低一氧化碳含量,排烟温度控制在125~135℃为宜.

(3)现场巡检做到位,保证炉墙耐火材料完好和炉体的严密性,尽量降低散热损失.

[1]赵锟,任耀杰.影响裂解炉热效率的原因分析与对策[J].乙烯工业,2010,22(2):46-51.

[2]姚春峰.1.5 Mt/a加热裂化装置节能降耗措施与成效[J].中外能源,2012,17(4):97-102.

[3]何文峰,沈永淼.节能设备在加氢装置上的应用[J].中外能源,2012,17(2):93-95.

[4]李学华,王志勇,王国旗,等.220万t/a蜡油加氢裂化装置工程设计和标定[J].当代化工,2012,41(10):1124-1127.

[5]侯芙生.炼油工程师手册[M].北京,石油工业出版社,1994,506-507.

[6]孙英才.改造加热炉系统,提高加热炉热效率[J].石油化工装备技术,1998,19(6):21-23.

[7]邓茂广.茂名加氢裂化装置用能分析及节能途径[J].中外能源,2008,13(9):110-115.

[8]章许云.管式加热炉炉管结焦分析[J].石油和化工设备,2010,31(5):51-53.

[9]吕运容,陈文红.提高加热炉热效率的有效途径[J].中国设备工程.2008(7):22-23.