基于AMESim捣固车作业走行系统仿真及改进

史天亮

(昆明中铁大型养路机械集团公司,云南昆明650215)

0 引言

捣固车是一种大型的铁路养护机械设备,它被用在铁路的新线路建设、旧线路维修中.通过对轨道进行起拨道、石碴捣固及道床肩部石碴的夯实作业,使轨道方向、左右水平和前后高低均达到线路设计标准或线路维修规则的要求,保证列车安全运行.DC—32捣固车作业走行为液压驱动,采用前转向架上的两根驱动轴作为主驱动,后转向架上的一根驱动轴作为辅助驱动.主驱动轴、辅驱动轴的液压马达均是OMV630,主驱动轴与液压马达之间有二级机械减速(其传动比分别为3.94和4.11),辅驱动轴与液压马达之间只有一级机械减速(其传动比为3.94),在主、辅驱动轴速度要求相同的情况下,主驱动马达和辅驱动马达所提供牵引力的大小及速度都不相同.靠机械调节很难使主辅驱转速完全一致[1],这必然会产生一定的寄生功率.笔者针对这一问题进行分析研究.

1 捣固车作业走行液压系统分析及仿真模型的建立

1.1 DC-32捣固车作业走行液压系统分析

DC-32捣固车的捣固作业为步进式,作业过程中要频繁起动和停车,这就要求作业走行速度低,容易改变走行方向,采用液压马达驱动可以满足这些条件.DC-32捣固车作业走行的液压回路如图1所示[2].该液压回路采用两台液压马达驱动,两台液压马达分别组成两个独立的开式液压回路.捣固车作业走行时,液压马达由两联泵并联输出供油,其总流量为326.2 L/min,最大工作压力为14 MPa.两台液压马达并联,换向阀为Y型机能,阀在初始位时,液压马达的进出油路与油箱沟通,液压马达处于浮动状态,有利于对车轮施加制动.安全阀2一般装在液压马达的进出油口处,防止油路在制动停车时产生过大冲击压力,而损坏液压马达及管路.在电液换向阀的进油路上装有单向节流阀4,可以调节进入液压马达的流量,达到改变捣固车作业走行速度及匹配主驱动轴、辅驱动轴走行速度的目的.

1.2 作业走行液压系统仿真模型的建立

AMESim是基于键合图的液压/机械系统建模、仿真及动力学分析软件.其为流体、机械、控制、电磁等工程系统提供了一个较完善的综合仿真环境及灵活的解决方案.根据捣固车作业走行液压系统的工作原理,笔者运用AMESim软件建立该液压系统的仿真模型如图2所示.本模型中所用的电磁阀模型为具有对称节流口的二位三通阀,通过阀的节流口的流量方程[3]为

式中:Cq为流量系数;A为节流口的横截面积;ΔP为节流口前后压差;ρ为油液密度.

如果在计算中把Cq按常数处理,不但不符合实际,而且还会导致流量在初始计算时为无穷大.为了克服这个缺点,在AMESim建模的过程中,Cq是变化的,即采用下式[4-5]:

其中:Dk为流体直径;η为运动黏度;Cqmax为最大流量系数.

2 仿真研究

2.1 模型参数的确定

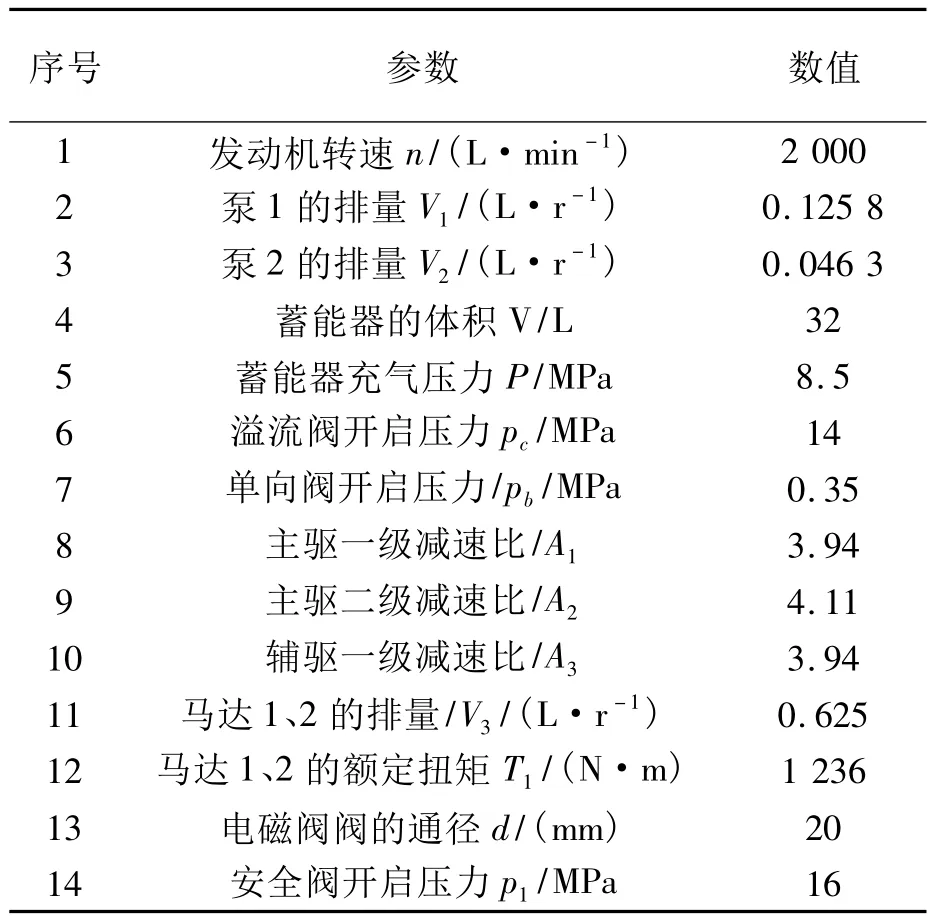

在仿真开始前,需先确定模块的参数值,AMESim软件中系统所有模型均被参数化,笔者对模型参数按系统实际值进行设置如表1所示.

根据表1中的相关参数对仿真模型中的驱动力矩计算.

主驱的理论驱动力矩为:

辅驱的理论驱动力矩为:

最后设定仿真时间为20 s,采样周期为0.01 s,在Run模式下运行仿真模型便可以得出仿真结果.

表1 仿真参数列表Tab.1 List of simulation parameter

2.2 仿真分析

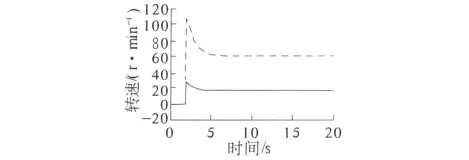

2.2.1 主辅驱节流阀全部开启时的仿真分析

由于实际工作时主辅驱力矩不一定能达到理论值,因此在仿真模型中分别取理论力矩的80%作为驱动力矩.主驱总力矩16 000 N·m,两个驱动轴力矩分别为8 000 N·m;辅驱力矩为3 800 N·m作为负载力矩.在主辅驱节流阀全部打开的情况下仿真结果如图3、4所示:其中图3中实线为主驱、虚线为辅驱动轴转速;图4中实线辅驱节流阀进油口压力、虚线为出油口压力.

图3 驱动轴转速Fig.3 Drive shaft rotating speed

由图3、4可知:当主辅驱节流阀全部打开时,节流阀进出口的压力基本相同,而通过节流阀进入主、辅驱马达的流量也相差不多,因此主、辅驱马达的转速也就基本相同,但由于负载力矩及主、辅驱传动比不同,因此主辅驱驱动轴的转速相差较大.可见,在不调节节流阀的情况下,这种由相同的液压马达通过不同的机械速比构成的主、辅驱动结构,将导致主辅驱车轴运动不同步及牵引力不能均衡发挥,主辅驱动轴之间的功率寄生甚至会导致损伤轮轨和驱动轴齿轮箱的情况.

图4 节流阀进出口压力Fig.4 The import and export pressure of throttle

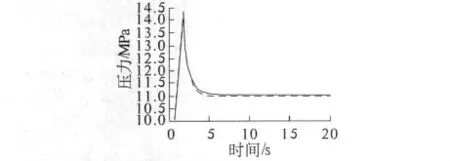

2.2.2 调节辅驱节流阀使主辅驱驱动轴转速一致时的仿真分析

根据公式(1)可知:当调节节流阀2使其阀口变小,必然会导致进出口压差变大,由于系统最大压力保持不变,因此出口压力有所降低,马达的输出扭矩也有所减小.因此在仿真模型中取主驱总力矩仍为16 000 N·m,调节节流阀2及辅驱力矩使主辅驱转速基本相同.仿真结果如图5、6所示:图中曲线说明分别同图3、4.

由图5、6可知:通过调节辅驱节流阀可以使进入主辅驱马达的流量不同,最终使主辅驱动轴转速基本相同,这样有效的减小了主辅驱间的寄生功率.但减小辅驱节流阀的流量的同时,也使通过节流阀进出口的压差增大,由于系统最大压力固定为14 MPa,因此辅驱马达的驱动压力也就减小,最终导致辅驱驱动力矩的减小,此时辅驱力矩约为1 980 N·m.

3 驱动方案的改进及仿真分析

3.1 驱动方案的改进

由前面的仿真分析可知:由于主辅驱驱动轴和走行液压马达的传动比不同,而走行液压马达的型号都为OMV630,这就必需通过调节主辅驱节流阀来实现主辅驱驱动轴转速的同步,这也将导致马达驱动压力减小从而使驱动力矩减小;太小的驱动力矩对提高整车的驱动性能的作用并不是很大,而主辅驱同时驱动也使底盘结构更加复杂.因此本文针对这些不足,对现有驱动系统进行一定改进,即将辅驱取消,同时把主驱走行液压马达换为扭矩更大的OMV800型马达[6],并对这一改进进行建模仿真.

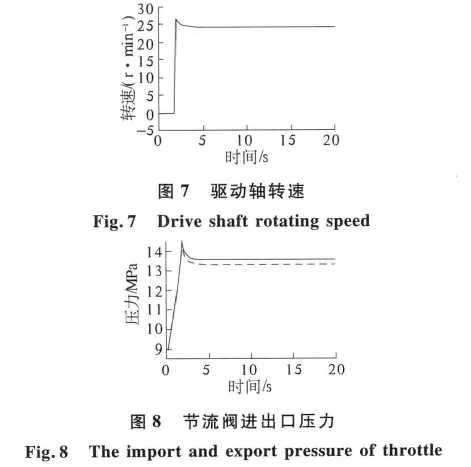

3.2 改进驱动方案的仿真研究

将图2所建立的走行驱动系统仿真模型按照前面的分析进行相应的改进并设定其相关的参数后进行仿真研究:其中负载力矩变为20 000 N·m,略大于未改前的主辅驱负载力矩之和,马达为OMV800型,取消辅助驱动.仿真结果如图7、8所示.其中图7为驱动轴转速曲线;图8中实线辅驱节流阀进油口压力、虚线为出油口压力.由仿真结果可知:在忽略泄露等流量损失的情况下,当节流阀全部打开时泵输出的流量基本都进入液压马达,阀口进出口压差很小,改进后的最大液压走行的速度和原有系统的最大走行速度基本相同,因此单独使用一台扭矩更大的液压马达不但可以满足液压走行的要求,而且可以使底盘结构更加简单,节约了制造成本.

4 结论

对DC-32型捣固车作业走行液压系统进行了仿真研究,根据仿真结果提出了改进方案,并对这一方案进行了仿真研究.

(1)原有系统必需通过调节节流阀才能实现主辅驱走行速度的匹配,由于主辅驱传动比不同这必将导致辅驱节流阀前后存在较大的压差从而导致作业效率低下;而匹配同步的走行速度在捣固车的调试过程中是很难实现的,现场的调试只能根据经验来观察主辅驱是否同步.

(2)改进后的方案在相同扭矩和转速的情况下较改进前具有更高的作业效率,且不存在功率的寄生及运动不匹配的问题,这一改进对DC-32捣固车具有重要的实际意义.

[1]曲明轩.08—32捣固车作业走行系统的调试[J].机车车辆工艺,2005(5):27-28.

[2]韩志清,唐定全.抄平起拨道捣固车[M].北京:中国铁道出版社,2006.

[3]章宏甲,黄谊.液压传动[M].北京:机械工业出版社,2000.

[4]泉佑官,龚国芳,胡国良.AMEsim仿真技术厦其在液系统中的应用[J].液压气动与密封,2005(3):28-31.

[5]胡江平,杨务滋,彭国普,等.300t矿用自卸车全液压湿式制动系统研究[J].郑州大学学报:工学版,2011,32(3):68-71.

[6]王弦,胡军科,龙培.08-32捣固车作业走行驱动几种改造方案的探讨[J].现代机械,2007(3):7-8.