橡胶沥青应力吸收层设计方法探讨

尚同羊,张 苛,高涛涛,张争奇

(1.陕西高速机械化工程有限公司,陕西西安710038;2.长安大学特殊地区公路工程教育部重点实验室,陕西西安710064;3.重庆能源职业学院,重庆400041)

0 引言

我国在上世纪末修建了大量的水泥混凝土路面,大多处于养护维修期.旧水泥混凝土路面之上加铺沥青层,既可以利用原有混凝土路面的强度优势,又能充分发挥沥青路面的整体性和舒适性,是旧水泥混凝土路面维修改造的好途径[1-2].加铺沥青面层后,由于旧水泥混凝土板存在原始接缝和裂缝缺陷,在交通荷载和外部环境的交互作用下,新铺沥青面层上会出现反射裂缝[3-4],既影响路面美观,又成了路面的薄弱环节,会引起其他路面病害,诸如脱落、松散、坑槽、搓板等,所以,采取措施加强旧混凝土路面与沥青面层的结合,对防止反射裂缝至关重要.在水泥混凝土路面与沥青面层之间加设一层橡胶沥青应力吸收层,已成为比较常见的工程措施,实践中,橡胶沥青应力吸收层设计多依据经验,难免会导致一些工程问题,无法取得预期的效果.

我国目前还没有一套完整的应力吸收层混合料设计方法,JTG—40—2004《公路沥青路面施工技术规范》中“沥青表面处治材料规格和用量”仅给出了一个范围[5].对应力吸收层原材料的选取和评价指标多是建立在经验法或半经验法之上,有些并不完全适合我国情况,不宜直接照搬套用.已有研究[6-7]表明,橡胶沥青应力吸收层所用的沥青结合料和集料及其用量受公路等级、旧路表面状况、交通流量及气候等条件的影响.所以,结合橡胶沥青应力吸收层的作用和要求,研究橡胶沥青应力吸收层的材料技术要求和设计方法,对橡胶沥青应力吸收层的合理应用和推广具有重要的现实意义.

1 现有橡胶沥青应力吸收层设计方法

应力吸收层设计方法主要有理论法和经验法2种,最早的理论法是Hanson于1934年提出的,如南非的橡胶沥青应力吸收层设计方法,其理论基础就是Hanson的空隙填充理论.理论法设计采用骨料松装密度、空隙率和吸水率等数据,根据骨料的尺寸和扁平指数计算出同步碎石应力吸收层的最小尺寸,并考虑现有路面条件、交通量、骨料嵌入等多个因素,最后采用相关公式确定最佳的骨料撒布量和沥青结合料用量.理论法主要是采用公式初步确定最佳沥青用量及最佳碎石用量,并考虑现有路面破损状况、交通流量等因素对初步确定值进行修正.

经验法是目前沥青应力吸收层最常用的方法.该法中,结合料的选取与剂量、碎石粒径及撒铺量的确定等大多基于经验,主要由有经验的道路工程技术人员,根据多年施工经验,结合当地旧路面状况,初步确定沥青用量和碎石撒布量,然后观测施工效果,根据情况在施工过程中随时进行调节.该法的缺点是沥青用量主观随意性较大,另外,在施工试铺过程中随时调节试铺,会造成一定的资源浪费.

2 基于抗剪强度的应力吸收层材料组成设计

2.1 设计思路

根据病害调查可知,旧水泥路面加铺沥青层后路面易出现脱落、松散、坑槽、搓板等病害,据分析,这些病害主要是因为沥青面层与水泥混凝土层的模量差异大,变形不一致而引起的.橡胶沥青应力吸收层本身虽具有良好的柔性,但其作为加设于旧混凝土路面和沥青面层之间的中间层,与上下两层的结合程度影响着橡胶沥青应力吸收层的最终使用效果,应力吸收层与上、下两层结合紧密,则能延缓下卧层的裂缝扩展,且防止沥青面层水分下渗;结合不紧密,则难以起到上述作用.所以,可采用层间抗剪强度评价橡胶沥青应力吸收层性能和效果.

据此,笔者提出基于层间抗剪强度的应力吸收层材料组成设计方法,通过对不同沥青用量及碎石撒布量的应力吸收层进行抗剪强度试验,确定合理的沥青用量及碎石撒布量,从而保证沥青的裹覆高度和足够的层间强度.

2.2 集料要求

应力吸收层宜采用“一石到顶”的结构,即碎石的最大粒径与应力吸收层的厚度基本相等[8].应力吸收层宜采用单一粒径的石料,同时碎石应具有足够的硬度,避免由于碾压造成针片状或细小石屑含量增加.在选择碎石时,应尽量使用孔隙率较小、质地比较密实、近似立方体形状的碎石,减少针片状结构碎石的含量,确保碎石的骨架嵌挤作用.国外橡胶沥青应力吸收层中采用的碎石均以单一粒径为主,一般要求应力吸收层碎石针片状不大于12%,而且对粉料与小碎石的含量有严格的要求.

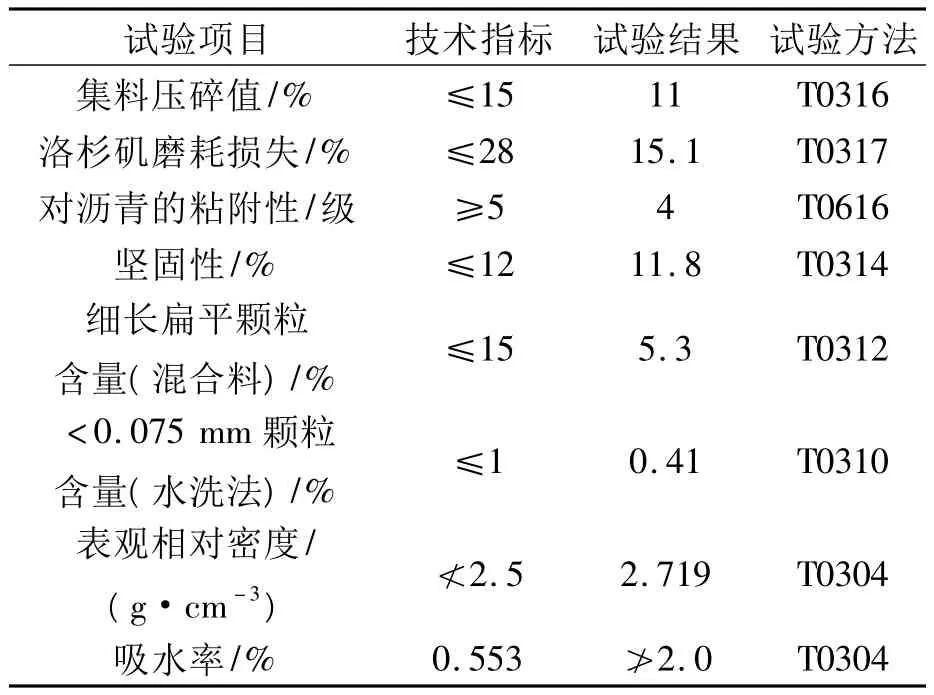

笔者试验采用陕西泾阳产的石灰岩碎石,粒径9.5~13.2 mm,其技术指标检测结果见表1,满足规范要求.

2.3 基于界面强度的应力吸收层沥青优选

为了比较不同结合料对应力吸收层的影响,选择橡胶沥青、SBS改性沥青和基质沥青,并采用层间剪切强度试验确定结合料类型和用量.其中橡胶沥青选取粒径为420 μm的橡胶粉,掺量19%,在温度为185~195℃高速搅拌1 h制成.SBS改性沥青采用成品的科氏改性沥青,基质沥青为90号SK沥青.

表1 碎石的技术指标Tab.1 Technical index of gravel

沥青用量值依据工程实践经验[9],选取1.4、1.7、2.0、2.3 kg/m24 个用量,碎石撒布量采用固定值12 kg/m2.试验剪切速率50 mm/min,测试不同结合料应力吸收层结构的层间抗剪强度.根据试验结果,绘制45℃时3种沥青结合料应力吸收层的层间抗剪强度如图1.

图1 45℃沥青种类对抗剪强度的影响Fig.1 Effect of asphalt to anti-shear strength at 45℃

图1表明,沥青种类及其洒布量对应力吸收层粘结效果的影响较明显.温度45℃时,在1.4~2.3 kg/m2范围内,基质沥青及SBS改性沥青应力吸收层抗剪强度曲线有峰值,即随着沥青用量的增加,层间抗剪强度先增大后减小,当沥青洒布量为1.7 kg/m2时,抗剪强度达到峰值.同时试验中也发现,当基质沥青或 SBS洒布量大于2.0 kg/m2时,沥青结合料会发生严重流淌.橡胶沥青应力吸收层结构抗剪强度随洒布量的增大而增加,未出现流淌现象.

比较不同沥青结合料应力吸收层最大抗剪强度,其从大到小依次为:橡胶沥青>SBS改性沥青>基质沥青.可以看出橡胶沥青应力吸收层表现出优良的抗剪性能,可以加强旧水泥混凝土路面加铺结构的整体协同受力,延长道路服务寿命.因此,在旧水泥混凝土路面加铺沥青层,建议采用橡胶沥青作为应力吸收层用沥青结合料.

2.4 基于层间抗剪强度为设计指标的应力吸收层设计

笔者研究基于层间抗剪强度的应力吸收层材料构成,并采用室内模拟试验评价橡胶沥青应力吸收层的性能并确定材料构成.假设旧水泥混凝土路面需加铺沥青玛蹄脂(SMA)混合料为了防止反射裂缝,以及加强混凝土路面与加铺层的结合,在水泥混凝土与沥青面层之间加设一层橡胶沥青应力吸收层.

根据西安市的实际情况,选取常温25℃、高温45℃作为抗剪强度的试验温度,对橡胶沥青应力吸收层进行沥青用量及碎石洒布量的综合优选.

试验时,将成型好的300 mm×300 mm×50 mm的水泥板表面清扫干净,放入加厚的车辙板模具中,然后在水泥板上均匀洒布既定用量的橡胶沥青,洒布温度185~195℃,紧接着将水洗后的预热碎石均匀撒布在沥青结合料上.然后在其上加铺SMA沥青混合料,待沥青面层冷却24 h后拆模.使用钻芯机钻芯取样,芯样大小Φ×H=10 cm×10 cm,每块基层板钻取4个试件,采用层间剪切仪测试抗剪强度,应力吸收层层间剪切仪如图2所示.

图2 应力吸收层层间剪切仪Fig.2 Stress absorbing membrane interlayer shear apparatus

2.4.1 25℃常温时根据层间抗剪强度进行沥青用量及碎石撒布量的优选

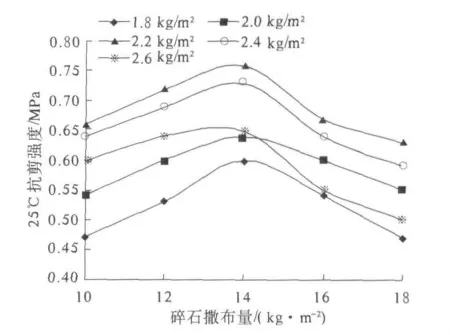

25℃时不同沥青洒布量下层间抗剪强度与碎石撒布量的关系如图3所示.

从图3可看出,①在同一沥青洒布量下,随着碎石撒布量的增加层间抗剪强度呈现出先增大后减小的趋势,在撒布量为14 kg/m2左右达到最大值;②在碎石撒布量一定的情况下,随沥青用量的增大,抗剪强度先增大后减小,在沥青洒布量2.2 kg/m2时,剪切强度取得最大值,沥青洒布量从1.8 kg/m2至2.2 kg/m2抗剪强度不断增加,当大于2.4 kg/m2沥青用量时,抗剪强度逐渐降低.

图3 25℃不同沥青洒布量下抗剪强度与碎石撒布量的关系Fig.3 Relations between anti-shear strength and gravel spreading amount at different asphalt spraying content at 25℃

基于以上试验结果,确定基于抗剪切强度的橡胶沥青应力吸收层最佳碎石撒布量为14 kg/m2,橡胶沥青最佳洒布量为2.2 kg/m2,可达到覆盖率85%以上,且碎石无重叠.

2.4.2 45℃高温时根据层间抗剪强度进行沥青用量及碎石撒布量的优选

45℃时不同沥青洒布量下层间抗剪强度与碎石撒布量的关系如图4所示.

图4 45℃不同沥青洒布量下抗剪强度与碎石撒布量的关系Fig.4 Relations between anti-shear strength and gravel spreading amount at different asphalt spraying content at 45℃

从图4可看出随碎石撒布量的增加,45℃层间抗剪强度随碎石撒布量和沥青撒布量总体均呈先增大后减小的趋势,在碎石撒布量14 kg/m2,沥青洒布量2.2 kg/m2达到最大抗剪强度.

应用DPS软件回归出25、45℃时,应力吸收层抗剪强度与不同碎石撒布量和沥青用量的相关关系式,见表2.通过回归公式可以反算出抗剪强度最大值所对应的碎石撒布量和沥青用量.

表2 抗剪强度与不同碎石撒布量和沥青用量的关系Tab.2 Relationship between anti-shear strength and gravel spreading amount and asphalt spraying content

从表2可知,25℃时,橡胶沥青应力吸收层层间最大抗剪强度出现在橡胶沥青用量为2.2~2.4 kg/m2,碎石撒布量为12.5~13.5 kg/m2之间;45℃时,应力吸收层层间最大抗剪强度对应的碎石撒布量范围为13.5~14.5 kg/m2,沥青洒布量的最佳范围2.0~2.4 kg/m2.

通过对以上抗剪强度试验结果的分析可知,沥青用量过小或碎石用量过大,碎石之间的沥青膜较少,无法保证沥青与碎石间充分的粘结,碎石较松散,且上层石料与沥青的裹覆面积减小,粘结力下降,这就导致整体剪切强度低;同时,沥青用量过少会使沥青不足以达到一定的裹覆碎石深度,影响其防水效果.

沥青用量过多或者碎石用量过少,多余的沥青就会成为使石料发生位移的润滑剂,抗剪强度也随着沥青用量的增加而减小.经验[10]表明,沥青洒布量过多,会导致泛油,形成软弱夹层,且多余沥青局部未被石料覆盖,压路机碾压时会出现粘轮现象,严重者将会导致施工困难乃至无法施工.

图5为不同温度下的抗剪强度,无论是45℃高温,还是25℃常温,其层间抗剪强度随沥青洒布量的变化表现出相同的规律.

图5 不同温度层间抗剪强度随沥青撒布量的变化Fig.5 Variations of interlaminar anti-shear strength with asphalt spraying content at different temperature

从以上试验可知,温度对应力吸收层的抗剪强度具有显著影响,45℃高温时的抗剪强度明显低于25℃常温时的抗剪强度.温度增大,抗剪强度降幅较大,这也是沥青路面层间破坏主要发生在夏季的原因.因此,在进行层间材料设计时,必须因地制宜,根据当地气候条件及应力吸收层材料在路面结构中所处的位置,考虑采用合适的试验温度进行试验评价,检验其层间抗剪强度,避免路面在夏季高温行车荷载作用下出现层间滑移而导致路面发生结构破坏,以提高道路服务质量和使用寿命.

3 结论

根据应力吸收层的功能要求,探讨以层间抗剪强度为指标的橡胶沥青应力吸收层设计方法.通过室内层间抗剪强度模拟试验和分析,推荐了橡胶沥青应力吸收层材料设计建议.

(1)25℃时,各碎石撒布量对应的抗剪强度峰值均出现在橡胶沥青用量2.2~2.4 kg/m2的范围内.各沥青洒布量下,最大抗剪强度出现在碎石撒布量12.5~13.5 kg/m2内.

(2)温度对应力吸收层的抗剪强度具有显著影响,45℃高温时的抗剪强度均明显低于25℃常温时的抗剪强度,且抗剪强度降幅较大.通过45℃抗剪强度试验结果分析可得出最佳橡胶沥青洒布量为2.0~2.4 kg/m2,最佳碎石用量为13.5~14.5 kg/m2.

(3)综合对高温和常温橡胶沥青应力吸收层抗剪强度的研究,推荐最佳橡胶沥青洒布量为2.2~2.4 kg/m2,最佳碎石撒布量为 13.5~14.5 kg/m2.

[1]沈旭,伍和平.应力吸收层在旧水泥混凝土路面改造中的应用[J].湖南交通科技,2010,36(3):9-12.

[2]尹泽强,郭亚平.基于应力吸收层旧水泥砼路面沥青加铺层防治反射裂缝的应用研究[J].公路与汽运,2010(6):113-116.

[3]徐劲华.混凝土路面沥青加铺层裂缝的防治[J].四川建筑,2009,29(6):202-205.

[4]陈尚江.水泥混凝土路面加铺沥青后反射裂缝的防治[J].山西科技,2007(1):126-127.

[5]李兵,郑南翔.同步碎石应力吸收层混合料设计方法研究[J].公路工程,2009,34(5):63-66.

[6]THOMAS J W,DAVID W J,FRANK S G.Minnesota seal coat handbook[M].Minnesota:Minnesota Local Road Research Board,2006:37-42.

[7]王旭东,李美江,路凯翼.橡胶沥青及混凝土应用成套技术[M].北京:人民交通出版社,2008:274-278.

[8]王科,于明明,李小建.橡胶沥青碎石封层设计及性能试验研究[J].交通标准化,2011(24):39-41.

[9]宿秀丽.同步碎石封层在沥青混凝土路面养护中的应用研究[D].西安:长安大学公路学院,2008.

[10]高金岐,罗晓辉,徐世法,等.沥青粘结层抗剪强度试验分析[J].北京建筑工程学院学报,2003,19(1):66-71.