沉积温度对TC4钛合金表面辉光离子渗Mo层组织和耐磨性能的影响

田晓东, 王利捷, 孙 波

(长安大学材料科学与工程学院,西安 710064)

TC4(Ti6Al4V)钛合金具有密度较低、比强度高、耐腐蚀性好等特点,被广泛应用于航空航天、生物医疗和车辆工程等领域[1]。然而,TC4钛合金的耐磨性能较差,在实际使用时易于磨损失效[2]。因此,改善TC4钛合金的摩擦学性能对其广泛使用具有重要意义。在过去的几十年内,渗碳、渗氮和喷涂等众多方法已被用于改善TC4钛合金的摩擦学性能[2~4]。

Mo涂层具有优异的耐磨性能,在航空航天、汽车领域被广泛用于增强合金耐磨性能。涂层的制备方法对其性能有重要影响,因而对Mo涂层制备方法的研究是挖掘其潜能的重要途径。喷涂技术被广泛用于制备Mo涂层[5~8],然而,孔洞常存在于喷涂涂层中,这会降低涂层的摩擦学性能。辉光离子渗是一种可用于沉积致密金属层的涂层制备技术[9]。有学者已经利用辉光离子渗技术在TC4钛合金表面制备了 Mo涂层[10,11],但沉积温度对 Mo涂层组织、生长速率和耐磨性能等的影响尚不清楚。本工作研究不同温度下TC4钛合金表面辉光离子渗Mo层的组织特点,摩擦学性能及磨损机理。

1 实验方法

实验材料为退火态TC4钛合金,其成分为Ti-6.2Al-3.96V-0.23Fe-0.12Si-0.025C-0.15O-0.015N-0.001H(质量分数/%)。用电火花线切割的方法从母合金锭中切取8mm×8mm×10mm的试样,经80~1000号水砂纸依次打磨各面,然后超声波清洗后吹干备用。

涂层制备采用辉光离子渗Mo的方法[10],在改进的LDMC-8A型辉光离子渗炉中进行。Mo沉积源为纯Mo丝(纯度为99.99%,质量分数),Mo丝和基体间距离约为15mm,Mo丝和试样所加电压为-550V;涂层沉积温度为850℃,950℃和1050℃,时间为1~5h;本底真空为5Pa,沉积时气压为30~40Pa;沉积Mo之前用Ar离子轰击清洗试样表面。

采用Maxima-7000型X射线衍射仪(XRD)分析涂层相组成,在S-4800型扫描电镜(SEM)下观察涂层的组织形貌并采用Horiba X-max能谱仪(EDS)检测微区成分。用显微硬度仪测量涂层硬度,用MM-200型环块式摩擦磨损试验机测量Mo涂层纯滑动干摩擦条件下的磨损速率,所加载荷为98N,转速200R/min(0.42m/s);对磨材料为回火态GCr15,尺寸为φ40mm×10mm,硬度约为61HRC。

2 结果与讨论

2.1 涂层的组织结构

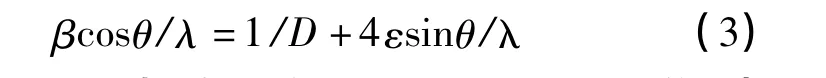

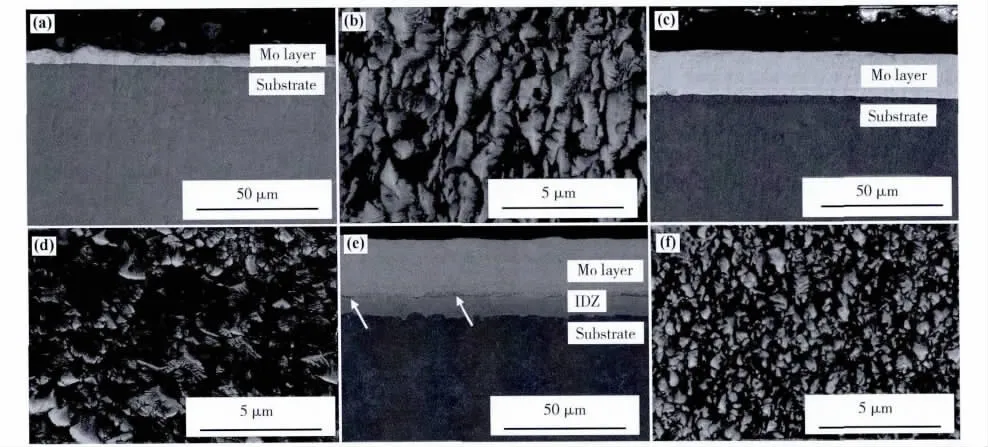

TC4试样经过辉光离子渗Mo后,表面呈银色。分析表明,850~1050℃下渗Mo后在基体表面形成的涂层结构相同。图1所示为850~1050℃下,经5h沉积后所形成涂层的截面背散射电子(BSE)形貌和表面SEM形貌。可以看出,涂层组织致密,没有裂纹或孔洞,且厚度均匀。对渗Mo试样表面进行XRD物相分析,结果表明涂层组成相为Mo。图2所示为不同温度下所形成涂层的表面XRD图谱,其中Mo的衍射峰表明涂层为Mo沉积层。850℃形成涂层的XRD图谱中Ti的衍射峰,是因为涂层厚度较小而出现的基体材料的衍射峰。

对Mo沉积层进行的EDS成分分析表明,其主要由Mo元素组成,另外还有1% ~3%(原子分数)的Ti和少于1%(原子分数)的Al和V等其他基体合金元素。Mo层中的其他元素主要来自于Mo层与基体的互扩散。沉积过程中,Mo层与基体的互扩散还会导致在涂层和基体之间形成互扩散区,如图1c所示。经1050℃/5h沉积,在Mo层和基体间形成了厚度约6~8μm的互扩散区(IDZ);EDS成分分析表明,互扩散区的组成(原子分数)约为57% ~46%Mo,39% ~47%Ti,1% ~5%Al,1% ~3%V;根据 Mo-Ti相图可知[12],互扩散区的组成相为Mo-Ti固溶体;如图1e中箭头所指,1050℃/5h沉积涂层中,Mo层和IDZ界面处存在不连续的暗色组织,EDS分析表明其典型成分 为 75.36Ti-23.92Mo-0.35Al-0.37V(原子分数/%);由Ti-Al-Mo相图可知其应为亚稳相Ti3Mo[13];亚稳相的存在通常与其他元素或组织缺陷等因素有关,这需要进一步的研究。互扩散区的形成,能够增加Mo沉积层与基体之间的结合强度。图1中850℃和950℃下所形成的涂层的IDZ并不明显,同时元素线扫描分析表明其IDZ厚度均小于2μm。

图3a所示为1050℃/5h沉积涂层截面的元素分布线扫描图谱以及涂层的截面硬度梯度。从图3b可以看出,由试样表面向内硬度逐渐降低。Mo层内硬度变化较小,IDZ中Mo含量降低因而硬度也较Mo层显著下降。

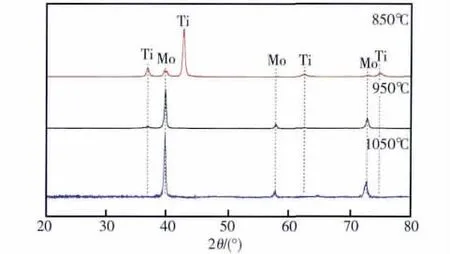

测试850℃,950℃和1050℃下,沉积5 h形成的涂层的表面硬度,测试结果分别为846HV0.025,829HV0.025和 736HV0.025。可以看出,随沉积温度升高,涂层的硬度逐渐减小。涂层的硬度与多种因素有关,如成分、组织或者缺陷等。由于本工作中所制备涂层成分接近,因此主要讨论影响因素之一,涂层显微组织对其硬度的影响。

依据XRD的分析结果,可估算涂层的平均晶粒尺寸和平均应变值。对图2中XRD分析结果进行Kα2分离和几何宽化分离后,以柯西函数描述细晶宽化和显微畸变宽化[14]。细晶宽化积分宽度(βc)和显微畸变宽化积分宽度(βe)可分别表述为

其中K为形状因子,λ为X射线波长,θ为布拉格角,D和ε分别为涂层的平均晶粒尺寸和平均应变。衍射线半高宽β满足

取K值为1时则有

依据 XRD 分析结果做 βcosθ/λ-sinθ/λ 直线,由直线斜率和截距求得涂层平均晶粒尺寸D和平均应变ε。

图1 不同温度下5h辉光离子渗Mo后所形成涂层的截面BSE形貌和表面SEM形貌Fig.1 Cross-sectional BSE images and surface SEM images of the coatings deposited at different temperatures for 5h

图2 经850~1050℃下5h辉光离子渗Mo后所形成涂层的表面XRD图谱Fig.2 XRD spectra of the surface of the Mo coatings prepared by glow plasma deposition at 850-1050℃ for 5h

计算图2中Mo的三个衍射峰,结果如表1所示。可以看出,随Mo涂层沉积温度的升高,其平均晶粒尺寸增大。结合涂层硬度的测试结果可知,晶粒尺寸增大时涂层硬度下降。这一现象在TiAlN和Co60Fe20B20涂层的研究中也有报道[15,16]。Hall-Petch关系指出,金属材料的硬度随平均晶粒尺寸的增大而减小[17~19]。这说明,随涂层沉积温度升高,Mo涂层平均晶粒尺寸增大,使得涂层硬度降低。

由表1还可以看出,随着沉积温度的升高,涂层中晶粒的平均应变降低,这可能是因为较高温度下原子的扩散能力较强,因而有助于消除缺陷和释放应变[20]。

图3 经1050℃/5h辉光离子渗Mo后所形成涂层 (a)截面元素分布的线扫描图谱;(b)截面显微硬度梯度Fig.3 Coating prepared by glow plasma deposition Mo at 1050℃ for 5h (a)cross-sectional elements line scanning analyses results;(b)cross-sectional micro-hardness gradient

表1 不同温度下沉积5h Mo涂层的平均晶粒尺寸和平均应变Table 1 Grain size and microstrain of Mo coatings prepared at different temperatures for 5h

2.2 不同温度下涂层的生长速率

图4所示为850℃,950℃和1050℃下,辉光离子渗Mo涂层厚度随时间的变化曲线。可以看出,不同温度下涂层厚度随时间变化的规律符合直线规律,这说明涂层生长是受沉积量控制的。不同温度下涂层的生长速率常数分别为:1.15μm/h(850℃),3.48μm/h(950℃),3.98μm/h(1050℃)。可以看出,随沉积温度升高,涂层的生长速率增加;而且,当沉积温度达到或超过950℃,Mo的沉积速率较850℃时显著增加。在辉光离子渗过程中,Mo沉积量主要受Mo溅射产额控制。虽然有关温度对溅射产额的影响尚有不明确之处,但目前的研究表明,当温度超过某一临界温度时,溅射产额随温度升高会显著增加[21]。

图4 不同温度下辉光离子渗Mo层厚度随时间变化曲线Fig.4 Variation of coating thickness with deposition temperature and time

2.3 涂层的摩擦学性能

图5所示为不同温度下所形成的Mo涂层和未沉积涂层的TC4钛合金的磨损速率曲线,磨损条件为纯滑动、干摩擦,载荷为98N。可以看出,Mo涂层的磨损速率远小于TC4钛合金的磨损速率。

为了对比不同温度下所形成涂层的耐磨性能,图5中还给出了磨损最初9 000转(在850℃所制备涂层失效之前)的磨损量变化曲线。可以看出,850℃下所制备的Mo涂层具有最小的磨损速率。由2.1节的分析可知,随沉积温度的降低,所制备涂层的硬度逐渐增加,因此磨损速率逐渐减小。

经850℃下 5h沉积所形成的 Mo涂层,在20 000转后磨损速率便迅速增加,这是因为该涂层厚度较小(约6μm),涂层被磨穿所致。相比之下,经950℃和1050℃下5h沉积的Mo层,在测试范围内(150 000转)都具有优异的耐磨性能。

实验测得TC4钛合金基体的磨损速率是2.33×10-1mg/m,而在950℃和1050℃下制备的 Mo涂层的磨损速率分别是5.03×10-3mg/m和7.85×10-3mg/m。可见,950℃下形成的Mo涂层耐磨损性能更好,其磨损速率约为TC4钛合金的1/45。图6所示为TC4钛合金和950℃下5h沉积Mo涂层磨损20 000转后的表面SEM形貌。可以看出,Mo涂层表面呈现出明显的磨粒磨损的形貌,这与TC4钛合金表面的磨损形貌不同。TC4钛合金表面有明显剥落痕迹,如图6a中所指,并且在局部有塑性变形痕迹。磨损形貌的不同与材料表面的硬度密切相关。TC4钛合金表面硬度较低(约330HV0.01),磨损时在载荷的作用下对磨面压入深度相对较大,造成TC4钛合金表面产生塑性变形;磨损过程中,表面反复塑变区域产生硬化并最终剥落,剥落的磨屑产生二次磨损。Mo涂层表面硬度较大,因此脆性也相对较大;磨损过程中,在载荷作用下表面微凸体易产生脆断,形成磨粒,产生磨粒磨损。由此可见,TC4钛合金表面渗Mo后硬度提高,磨损机制发生变化,耐磨性能增强。

图5 TC4钛合金和850~1050℃下5h辉光离子渗Mo形成涂层的磨损量曲线Fig.5 Wear loss curves of TC4 alloy and Mo coatings prepared by glow plasma deposition Mo at 850~1050℃for 5h

图6 经950℃下5h渗Mo涂层磨损20 000转后表面SEM形貌Fig.6 SEM images of the wear surface after 20 000 revolutions abrasion(a)TC4 alloy;(b)the Mo coating deposited at 950℃for 5h

3 结论

(1)通过辉光离子渗技术可在TC4钛合金表面沉积形成耐磨性能优异的Mo涂层。Mo层中固溶有少量Ti,Al和V等基体合金元素;在Mo层与基体之间有互扩散区,由Mo-Ti固溶体组成,互扩散区的形成能有效增加涂层与基体的结合强度。

(2)辉光离子渗Mo层的平均晶粒尺寸随沉积温度的升高而增大,因而Mo层的硬度随沉积温度升高而减小,耐磨性能下降。纯滑动干摩擦载荷为98N时,辉光离子渗Mo层的磨损为磨粒磨损,经950℃下5h辉光离子渗Mo形成涂层的磨损速率约为TC4钛合金的1/45。

[1]LEYENS C,PETERS M.钛与钛合金[M].陈振华,译.北京:化学工业出版社,2005.

[2]ZHECHEVA A,SHA W,MALINOV S,et al.Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods[J].Surface and Coatings Technology,2005,200(7):2192 -2207.

[3]BUDINSKI K G.Tribological properties of titanium alloys[J].Wear,1991,151(2):203 -217.

[4]PALDEY S,DEEVI S C.Single layer and multilayer wear resistant coatings of(Ti,Al)N:A review[J].Materials Science and Engineering(A).2003,342(1/2):58-79.

[5]STOLARSKI T A,TOBE S.The effect of spraying distance on wear resistance of molybdenum coatings[J].Wear,2001,249(12):1096-1102.

[6]JIN G,XU B S,WANG H D,et al.Tribological properties of molybdenum coatings sprayed by electro-thermal explosion directional spraying[J].Surface and Coatings Technology,2007,201(15):6678-6680.

[7]LARIBI M,VANNES A B,TREHEUX D.Study of mechanical behavior of molybdenum coating using sliding wear and impact tests[J].Wear,2007,262(11/12):1330 -1336.

[8]USMANI S,SAMPATH S.Time-dependent friction response of plasma-sprayed molybdenum[J].Wear,1999,225/226/227/228/229(PartⅡ):1131-1140.

[9]TANG B,HU X F,XU K W,et al.Fabrication of highmelting point metal coating[J].Transactions of Nonferrous Metals Society of China,1997,7(4):88-91.

[10]TANG B,WU P Q,LI X Y,et al.Tribological behavior of plasma Mo-N surface modified Ti-6Al-4V alloy[J].Surface and Coatings Technology,2004,179(2/3):333 -339.

[11]秦林,唐宾,赵晋香,等.钛合金Ti6Al4V表面渗钼层的摩擦磨损性能[J].中国有色金属学报,2003,13(3):570-573.(QIN L,TANG B,ZHAO J X,et al.Friction and wear behavior of Ti-Mo diffusion layer on Ti6Al4V alloy substrate in sliding against GCr15[J].The Chinese Journal of Nonferrous Metals,2003,13(3):570 -573.)

[12]BAKER H.Alloy Phase Diagrams[M].ASM Handbook:Vol.3.Ohio:ASM International,Materials Park,1992.

[13]ALONSO P R,RUBIOLO G H.Ordering and phase separation around Ti50Al25Mo25composition in ternary Ti-Al-Mo bcc alloys[J].Journal of Alloys and Compounds,2004,363:90-98.

[14]姜传海,杨传铮.X射线衍射技术及其应用[M].上海:华东理工大学出版社,2010.

[15]BOBZIN K,LUGSCHEIDER E,MAES M,et al.Grain size evaluation of pulsed TiAlN nanocomposite coatings for cutting tools[J].Thin Solid Films,2007,515:3681 -3684.

[16]CHEN Y T,CHANG C C.Effect of grain size on magnetic and nanomechanical properties of Co60Fe20B20thin films[J].Journal of Alloys and Compounds,2010,498:113-117.

[17]卢柯,刘学东,胡壮麒.纳米晶体材料的Hall-Petch关系[J].材料研究学报,1994,8(5):385-391.(LIU ke,LIU X D,HU Z Q.The Hall-Petch relation in nanocrystalline materials[J].Chinese Journal of Material Research,1994,8(5):385 -391.)

[18]HALL O E.The deformation and ageing of mild steelⅢ:discussion of results[J].Proceedings of the Physical Society of London,1951,B64:747-753.

[19]PETCH N J.The cleavage strength of polycrystals[J].Journal of the Iron and Steel Institute,1953,174:25 -28.

[20]ZHANG L,XIE C Y,WU J S.Grain size estimations of annealed Ti-Ni shape memory thin films[J].Journal of Alloys and Compounds,2007,432:318 -322.

[21]田民波.薄膜技术与薄膜材料[M].北京:清华大学出版社,北京:2006.