镍基合金空心叶片浇铸用硅基陶瓷型芯的制备及性能

康海峰, 李 飞, 赵彦杰, 徐华苹, 孙宝德

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

陶瓷型芯作为成型复杂空心合金铸件内腔形状的主要模型,在精密铸造领域,尤其是航空发动机涡轮叶片的制造方面有着广泛的应用。采用陶瓷型芯成型的合金叶片具有空心内腔结构而使冷却空气通过内腔而达到冷却叶片的目的,即实现了叶片的发散气冷。高效发散气冷方式的实现使叶片的冷却效率由300℃左右提高到600℃以上[1],大大提高了涡轮叶片的高温工作能力。因此通过不断改善叶片的气冷结构来提高合金叶片的使用温度,已成为涡轮叶片设计与制造者采用的主要方法。叶片的空气冷却结构与其内腔的形状有关,而内腔形状的实现又取决于陶瓷型芯的综合性能。

在进行合金叶片浇注前期的准备过程中,陶瓷型芯要经受一系列的机械冲击以及热冲击。蜡模压制的过程中要承受蜡液的高速、高压冲击;打蜡后的型芯在高压釜内脱蜡时还要承受高温蒸汽热冲击;型壳焙烧的过程中还要受到高达1200~1400℃长时间的高温热作用;合金叶片在浇注时型芯还要承受液态金属的热冲击以及机械冲击[2~4]。陶瓷型芯在定向凝固条件下用于浇注时所受到的热冲击更大,要在1500℃以上的金属液中保持30min~1h以上[2]。此外,陶瓷型芯还要承受制备工艺流程中的一系列机械冲击及热冲击;浇注完成还要通过化学、物理方法将型芯从铸件中脱除,同时不能使铸件受到损伤、腐蚀。由于从型芯的制备到后期叶片的浇注期间,整套工艺流程长,环节繁琐,因此对陶瓷型芯的性能要求颇高[5,6]。目前有氧化硅基和氧化铝基等主流型芯,研究人员针对陶瓷型芯进行了大量研究。徐智清[7]、贺靠团[8]、覃业霞[9]分别研究了粉料粒度对硅基型芯和氧化铝基陶瓷型芯性能的影响,提出了基体材料最理想的堆积结构;徐东阳等[10]利用钇溶胶对氧化铝基型芯进行多次真空压力浸渍强化处理后,提高了型芯高温蠕变性能;杨耀武等[11]、薛明等[3]、赵红亮等[12]分别采用含 Si4+颗粒的强化剂对氧化铝基陶瓷型芯进行强化处理,通过产生莫来石新生片状晶提高型芯的高温性能;刘晓光等[13]研究了烧结温度对SiO2-ZrO2体系陶瓷型芯性能的影响,获得了综合性能最佳的烧结温度;郑亮等[14]研究了K4648合金与Al2O3陶瓷型芯界面反应的情况。型芯的制造水平直接影响空心叶片的生产质量,决定了叶片的尺寸精度、合格率和生产成本。目前国内硅基陶瓷型芯还存在着强度低、变形大、合格率低等问题,高温合金精密铸造中陶瓷型芯的制造一直是空心叶片生产中的瓶颈。因此,不断改进陶瓷型芯材料和制造技术十分必要[15]。本工作通过优化原料配方、结合适当的工艺,完成了硅基陶瓷型芯的制备,并利用自制的陶瓷型芯实现了1550℃高温下镍基合金空心叶片的浇铸。通过对型芯的孔隙率、线膨胀系数及力学性能等进行表征,结合物相及微观形貌分析,研究了合金叶片浇铸前后陶瓷型芯物相、微结构的变化。

1 实验

1.1 实验材料

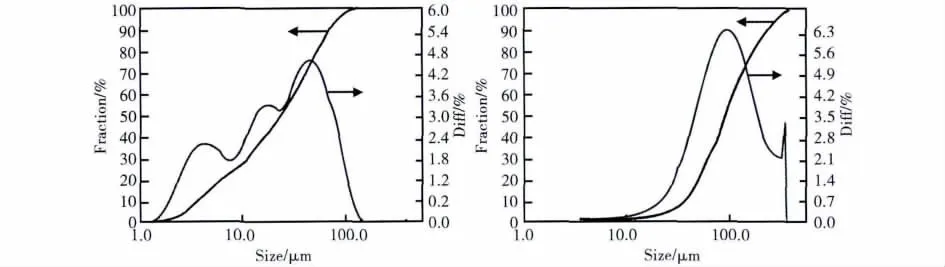

本实验采用325目和200目粒度的石英玻璃粉(SiO2)作为基体原料,其粒度分布情况如表1和图1所示。

表1 石英玻璃粉的特征粒径表Table 1 Characteristic size of fused silica powders

由图1a,b可知,325目石英玻璃粉存在三个峰值,分别位于4μm,15μm,45μm 附近,此三个峰值下粒度级配近似满足异直径球填充模型(r=0.255 R(r和R分别为小球、大球直径));200目石英玻璃粉为单峰值,峰值位于90μm处。分析两种粒度粉料的 D50值,后者 87.90 ×0.255=22.95,与前者的D50值(22.18 μm)相近,两种粒度粉料的粒度级配近似满足异直径球填充模型。

图1 石英玻璃粉的粒度分布图 (a)325目;(b)200目Fig.1 Particle size distribution of fused silica powders (a)325mesh;(b)200mesh

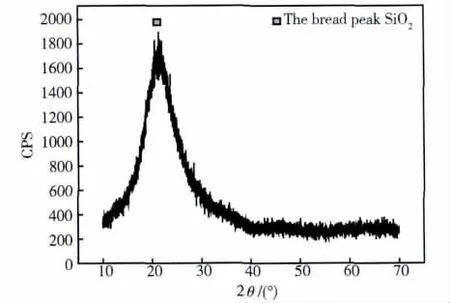

对石英玻璃粉原料进行XRD分析,图谱如图2所示。从图2可见,本实验所选择的石英玻璃为无定形态。

图2 石英玻璃原料的XRD图谱Fig.2 XRD patterns of raw fused silica

选用高温α-氧化铝(D50=1μm)及高纯度锆英粉(D50=1.2 μm)为矿化剂。

1.2 实验方法

将石英玻璃粉与高温α-氧化铝粉、锆英粉按既定配比加入到V型混料机中混合8h,随后在搅拌的条件下将混合料加入到熔融的蜡基增塑剂里,其中陶瓷粉料与增塑剂的质量比为82∶18,增塑剂成分为石蜡∶蜂蜡∶聚乙烯∶硬脂酸 =70∶25∶2∶3。控制浆料温度在135±1℃;在真空条件下搅拌2h以排出气泡。浆料搅拌均匀后浇注成锭以待压注。

加热陶瓷料浆锭块至105℃,并维持温度105±1℃,采用热压注工艺制备型芯试样。其中试样(120mm×10mm×4mm)压注压力为4MPa,保压时间15s。采用图3所示的升温制度对型芯进行烧结。

采用硅酸乙酯水解液对焙烧后的陶瓷型芯进行强化,待型芯表面无气泡放出时风干24h,随后在氨气氛围干燥30min。图3所示为陶瓷型芯的焙烧制度。

利用自制型芯浇铸CMSX-6系镍基高温合金空心叶片,浇铸工艺参数如下:合金熔体温度1550℃,加热器上端为1525℃,下端为1550℃,下牵引速率为2mm/min。

图3 型芯试样焙烧制度Fig.3 Sintering schedule of the ceramic cores

采用高温碱煮法脱除型芯。配制质量分数60%的KOH溶液,保持150℃/7h对型芯进行脱除。

1.3 性能测试

采用型号为AutoPore IV 9500 V1.09的压汞仪对试样进行孔隙率及密度、孔隙比表面积的分析。

采用Linseis L75 Platinum Series型线膨胀测试仪测定型芯试样的线膨胀性能。

采用Zwick/Roell BTC-T1-FR020TN.A50型万能材料试验机进行室温强度测定,高温抗弯强度在Instron-5500R万能材料试验机测试。采用三点弯曲法分别测定陶瓷型芯的室温抗弯强度、高温抗弯强度及残留强度。其中室温强度为焙烧试样经强化所测定的结果,高温强度为1400℃高温条件下测定的结果,而残留强度是型芯样条经1400℃保温2h后,冷却至室温后测定的结果。强度测试用试样尺寸60mm×10mm×4mm,跨距为30mm,加载速率为5mm/min。

采用单支点法进行高温挠度测试,以表征型芯的高温抗蠕变性能。测试示意图见图4。将型芯试样从室温经过2h升温至1550℃,并在1550℃下保持2h;为模拟在浇铸过程中型芯所受到的金属液的冲击力,挠度测试过程中对试样边缘端施加不同的额外压力。

图4 型芯试样挠度测试示意图Fig.4 Schematic diagram of measuring device for creep deformation

1.4 物相分析及扫描电镜观察

采用Bruker D8 ADVANCE型X射线衍射仪进行物相分析,对块状试样或将块状试样粉化后进行测试。用FEI NOVA NanoSEM 230型扫描电镜观察型芯试样的表面及断口形貌。

2 结果与讨论

2.1 陶瓷型芯的性能表征

2.1.1 比表面积、孔隙率和体积密度

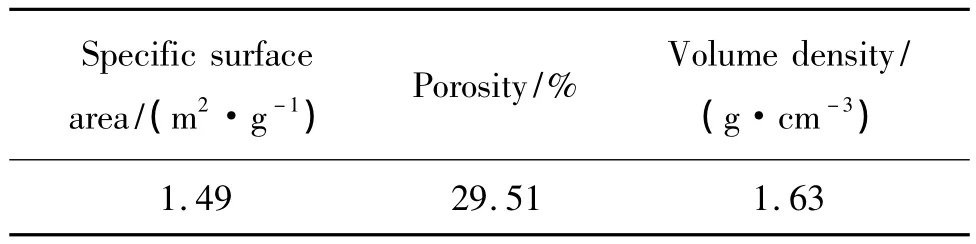

型芯试样的孔隙比表面积、孔隙率及体积密度的测试结果如表2所示。

表2 型芯试样的基本物理性能Table 2 Basic physical properties of the ceramic core

从表2可知,型芯孔隙率达29.51%,多孔结构使脱芯剂能够渗透至型芯内部,加速化学溶蚀过程,提高脱芯效率。图5是型芯孔径分布的测定结果,表明型芯孔径呈多峰分布的特点,其中主要孔径分布在0.06 ~0.5μm 与0.5 ~4.5μm 之间。

粉料的粒度级配奠定型芯孔结构的基础。烧成之后,在后续的强化、二次烧结过程中其孔隙的分布仍然会发生变化。强化过程中,强化剂首先填满型芯中大孔洞,二次烧结促使粉料基体与强化剂发生反应,消除部分大的孔洞使之转变为尺度更小的孔洞结构。同时骨架结构更加致密,有利于型芯强度的提高。Chin-Hsiao Chao[16]等曾对硅基型芯在烧结前后孔结构的变化进行分析,发现分布在0.03~0.5μm之间的微孔在烧结后比例增大,而0.9~6.0μm的微孔比例减小。强化剂作为微细粉料添加剂,活性相对较高。

图5 型芯试样孔径分布曲线Fig.5 Pore size distribution of the specimen

2.1.2 线膨胀分析

图6a,b分别给出了陶瓷型芯试样在室温至1400℃的平均线膨胀率和线膨胀系数随温度的变化曲线。

图6 陶瓷型芯的线膨胀性能随温度的变化图 (a)平均线膨胀率;(b)线膨胀系数Fig.6 Expansion performance of the ceramic core (a)linear expansivity;(b)linear expansivity coefficient

由图6a可知,在室温至170℃的范围内,型芯的平均线膨胀率随温度增加的变化率较高,这是由于试样中含有水分的原因所致,在室温至170℃加热过程中(升温速率5℃/min)水分挥发不通畅,积聚在试样内部引起急速膨胀,导致型芯表现出较高的线膨胀变化率,故该温度范围型芯有很高的线膨胀系数。从170℃至1170℃,试样的平均线膨胀率随温度的升高而增大,对应于图6b则表现为线膨胀系数α的逐渐下降;在1170~1350℃之间,图6a表明型芯的线膨胀率突然回落,相应地在该温度范围内型芯的线膨胀系数下降趋势加速(如图6b所示),这是由于自1170℃之后,型芯中开始产生液相,生成的液相逐渐向型芯内的孔隙渗透,使型芯逐步致密化,并导致型芯的线膨胀系数急剧减小[17],故在图6a中表现为线膨胀系数的加速下降;与此同时石英玻璃向α-方石英相转变,α-方石英相的生成在一定程度上减缓了型芯的收缩趋势;1350℃之后,型芯的线膨胀系数呈上升趋势,该阶段主要表现为α-方石英的热学性能。

2.1.3 力学性能表征

陶瓷型芯的室温抗弯强度(σ1)、高温抗弯强度(σ2)及残留强度(σ3)结果如表3所示。从表3可见,陶瓷型芯在高温下的抗弯强度达30.20MPa,大于其常温强度,这表明随着温度升高,陶瓷型芯强度大幅度提高。这是由于自1170℃开始,型芯内部产生的液相石英玻璃与Al2O3微粉生成莫来石相,莫来石相包围在石英玻璃粗颗粒及锆英粉周围,形成网络互锁结构,增强了试样的高温强度。经1400℃的高温热处理后,型芯内出现大量的α-方石英相,在温度下降的过程中,α-方石英转变为β-方石英,随之体积膨胀导致大量微裂纹的出现,造成型芯残留强度大幅下降[17,18]。

表3 陶瓷型芯的抗弯强度Table 3 The flexural strength of the ceramic core

图7所示为经1200℃高温焙烧后陶瓷型芯的XRD分析结果。由图7可知,型芯的主要晶相为β-方石英,并含有少量的硅酸锆和微量的 α-Al2O3。同时,在2θ=22°的位置仍存在明显的无定形SiO2峰的形状,表明型芯原料中的无定形SiO2在焙烧过程中并未完全转变为α-方石英。高温析出的α-方石英晶体在180~270℃时发生相变,转变为低温相β-方石英,产生2.8%的体积收缩,同时导致型芯中微裂纹产生,对型芯的强度不利。但型芯中又必须含有一定量的α-方石英相,作为晶核保证浇注时石英玻璃的析晶速率[18],图7显示型芯中方石英含量约为14%。Kato K 等[19,20]指出,为保证高温抗蠕变性能、强度及收缩性能之间的平衡,定向凝固浇注中使用的硅基型芯方石英相的含量应在10%~20%的范围内。

图7 1200℃高温焙烧后型芯的XRD图谱Fig.7 XRD pattern of the ceramic core sintered at 1200℃

型芯试样的挠度测试结果如表4所示。从表4可见,实验制备的陶瓷型芯试样在未有外加压力(除自重之外)的条件下,经过2h的高温处理过程未发生可检测的形变,但是在其一端存在压力的条件下,随着压力值的升高,其变形量越来越大。

表4 型芯试样高温挠度测试结果Table 4 Deflection of the ceramic core at 1550℃

对挠度测试后的型芯试样表面进行物相分析,其XRD分析图谱如图8。从图8可见,经1550℃高温后,型芯内出现了大量的方石英相,而无定形的SiO2相基本消失。这一结果表明[16,21],二次高温使型芯内部产生大量的α-方石英相,从高温(1400℃以上)降至室温的过程中,α-方石英向β-方石英转变,伴随晶型转变产生的体积膨胀造成大量微观裂纹的出现,致使型芯残留强度大幅度下降。型芯中的α-方石英能够显著提高其高温抗蠕变性能。高温合金的浇注要求型芯中的无定形氧化硅能迅速晶化,转变为 α-方石英。C Irvin[22]研究指出,硅基陶瓷型芯在浇注过程中要保证不低于80%的方石英即可满足高温抗蠕变性能的要求,图8所示氧化硅晶相近100%转变为方石英,故该型芯具有良好的高温抗蠕变性能。

同时,图8中不能观测到明显的α-Al2O3晶相,这可能是因为[5]本实验只添加了微量的 α-Al2O3粉,高温处理时α-Al2O3与液相石英玻璃生成少量莫来石相只分布在型芯内部石英玻璃粗颗粒及锆英粉的间隙。湛[23]曾对硅基陶瓷型芯的反玻璃化规律进行研究,指出Al2O3对反玻璃化起到抑制作用,这在型芯烧结阶段对于方石英含量的控制是非常重要的,避免大量方石英的生成,从而减缓了方石英晶型转变引起的体积应力;根据Staley等[24]对 SiO2和 Al2O3共晶反应的研究,在1550℃二次高温处理时型芯内部会生成莫来石相,该相呈多边形的网络互锁结构,可以抑制液相的黏滞流动,减缓高温蠕变。

2.1.4 镍基高温合金空心单晶叶片浇铸中的应用

图8 经1550℃保温2h后的型芯试样XRD图谱Fig.8 XRD pattern of the ceramic core heated at 1550℃for 2h

按照既定配方及工艺,采用实验制备的硅基陶瓷型芯进行镍基高温合金空心单晶叶片的浇铸,随后采用高温碱煮法浸蚀脱除型芯。浇铸后的空心单晶叶片如图9所示。

图9 镍基高温合金空心单晶叶片Fig.9 Nickel-based alloy single-crystal hollow blade

陶瓷型芯在镍基合金空心单晶叶片浇铸中的成功应用,说明通过配方及工艺优化所制备的硅基陶瓷型芯满足1550℃高温镍基合金空心单晶叶片的浇铸条件,型芯具有优良的高温强度和抗蠕变能力,能承受液态金属的热冲击与机械冲击;高温化学稳定性良好,不与熔融金属发生明显化学反应,且易浸蚀脱除。

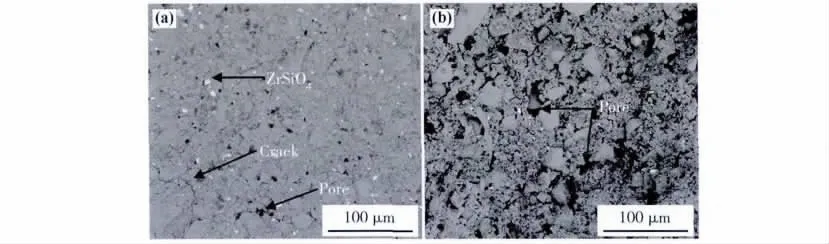

2.2 陶瓷型芯的微观形貌分析

图10为型芯试样表面(图10a)及断面(图10b)的SEM形貌图。由图10可见,陶瓷型芯形成以大颗粒为骨架,小颗粒为填充的致密结构,气孔分布均匀、相互连通;ZrSiO4颗粒均匀分布在SiO2骨料之间。ZrSiO4颗粒熔点高,均匀分布在石英玻璃粉料中间能有效抑制石英玻璃的高温黏性流动,起到强化基体骨架的作用。同时,在型芯表面颗粒间存在贯穿性的裂纹(图10a);图10a所示的贯穿性裂纹是由于在烧结过程中产生收缩造成应力集中而形成。

图10 型芯试样的SEM形貌图 (a)表面;(b)断面Fig.10 SEM micrographs of the ceramic core (a)surface;(b)cross section

型芯试样经过1550℃高温处理2h,分别对其表面、断面进行SEM形貌分析,与高温处理前的试样对比分析结果如图11所示。由图11b,d可知,型芯试样经1550℃高温处理后,内部结构更加致密,孔洞特征更加突出,烧结程度明显提高。结合图8的XRD分析可知,1550℃高温处理后型芯的结晶化程度增大,与形貌特征吻合。从图11还可以看出,试样经1550℃高温处理后表面及内部的裂纹数量增多,贯穿长度增大,有两个原因[25,26]:一是由于结晶化程度的增大,产生了更多的α-方石英向β-方石英转变,造成体积变化而产生体积应力所致,二是大量液相低温收缩引起的收缩应力所致。

图11 型芯试样在1550℃高温处理前、后表面及断面SEM形貌图Fig.11 SEM micrographs of surface and fracture of the ceramic core before & after sintering at 1550℃

图12为型芯试样在1550℃进行高温镍基合金空心单晶叶片浇铸后的断面SEM形貌图。由图12可知,陶瓷型芯在浇铸后内部出现了大量的裂纹和连通孔洞,使其力学性能大幅度下降,与图11及2.1.3所述的力学性能测试结果相符。

3 结论

图12 1550℃浇铸后型芯的断面SEM形貌图Fig.12 SEM micrograph of the ceramic core after casting at 1550℃

(1)采用200目和325目两种粒度级配的石英玻璃粉作骨料,并添加D50=1μm的高温α-氧化铝及D50=1.2μm的锆英粉作为添加剂所压制的型芯的孔隙呈多峰分布,且主要的孔隙分布在0.06~0.5和 0.5 ~4.5μm 两个区间之内。

(2)室温至1400℃之间,硅基陶瓷型芯的线膨胀系数随温度的升高而减小,在1170~1350℃之间其线膨胀系数下降趋势骤然加剧。1350℃之后,型芯的线膨胀系数呈上升趋势。

(3)1200℃焙烧制备的陶瓷型芯主晶相为β-方石英相与无定形石英玻璃的共存,经1550℃高温2h处理后,无定形玻璃相全部转变为方石英相;且型芯烧结程度提高,骨架致密度增大,孔结构更加分明,表面及内部裂纹的数量、长度均增大。

(4)通过配方及工艺优化所制备的硅基陶瓷型芯实现了1550℃高温镍基合金单晶叶片浇注,且易浸蚀脱除。

[1]田国利.高效气冷叶片的最新动向[J].材料工程,1999(7):21-42.(TIAN G L.Latest developments of efficient gas cooled blade[J].Journal of Materials Engineering,1999(7):21-42.)

[2]陈啸.涡轮叶片用氧化铝陶瓷型芯高温性能的研究[D].哈尔滨:哈尔滨工业大学,2009.

[3]WANG L Y,HON M H.The effect of cristobalite seed on the crystallization of fused silica based ceramic core—A kinetic study[J].Ceramics International,1995(21):187 -193.

[4]MASSIMILIANO G,MOHAMMAD A,SIMON P R,et al.Strength fracture toughness and microstructure of a selection of all—Ceramic materials[J]. Dental Materials,2004(20):441-448.

[5]QIN Y X,PAN W.Effect of silica sol on the properties of alumina-based ceramic core composites[J].Materials Science and Engineering(A),2009,508:71 -75.

[6]RIZKALLA A S,JONES D W.Mechanical properties of commercial high strength ceramic core materials[J].Dental Materials,2004(20):207 -212.

[7]徐智清.粉料粒度对定向空心叶片陶瓷型芯质量的影响[J].材料工程,1995(5):29 -31.(XU Z Q.Effect of particle size on quality of ceramic core for DS hollow blades[J].Journal of Materials Engineering,1995(5):29 -31.)

[8]贺靠团,马德文,蒋殷红,等.空心叶片复杂硅基陶瓷型芯的粉料粒度[J].材料工程,1992(1):34-35.(HE K T,MA D W,JIANG Y H,et al.Journal of Materials Engineering,1992(1):34 -35.)

[9]覃业霞,张睿,杜爱兵,等.粉料粒度对氧化铝基陶瓷型芯材料性能的影响.[J].稀有金属材料与工程,2007,36(增刊):711-713.(TAN Y X,ZHANG R,DU A B,et al.Effect of particle size on properties of alumina-based ceramic cores[J].Rare Metal Materials and Engineering,2007,36(Suppl):711 -713.)

[10]徐东阳,李涤尘,吴海华,等.钇铝石榴石对氧化铝基陶瓷型芯高温性能的影响[J].航空材料学报,2012,31(2):67-71.(XU D Y,LI D C,WU H H,et al.Effect of yttrium aluminum garnet on high-temperature properties of aluminabased ceramic cores[J].Journal of Aeronautical Materials,2012,31(2):67 -71.)

[11]杨耀武,曹腊梅,才广慧.强化处理对单晶叶片用氧化铝基陶瓷型芯的影响[J].航空材料学报,1995,15(3):33-38.(YANG Y W,CAO L M,CAI G H.The Effect of strengthening treatment on alumina-based ceramic cores for singlecrystal blades[J].Journal of Aeronautical Materials,1995,15(3):33 -38.)

[12]赵红亮,翁康荣,关绍康.强化处理对Al2O3/SiO2陶瓷型芯高温变形的影响[J].特种铸造及有色合金,2003(5):7-8.(ZHAO H L,WENG K R,GUAN S K.Influence of strengthening treatment on the deformation of Al2O3/SiO2nano-compound ceramic core at high temperature[J].Special Casting & Nonferrous Alloys,2003(5):7 -8.)

[13]刘晓光,齐长见,贺莉丽,等.烧结温度对SiO2-ZrO2体系陶瓷型芯材料性能影响研究[J].航空材料学报,2012,31(5):62 -65.(LIU X G,QI C J,HE L L,et al.Effect of sintering temperature on ceramic cores performances of SiO2-ZrO2system[J].Journal of Aeronautical Materials,2012,31(5):62 -65.)

[14]郑亮,肖程波,张国庆,等.高 Cr铸造镍基高温合金K4648与陶瓷型芯的界面反应研究[J].航空材料学报,2012,32(3):10-22.(ZHENG L,XIAO C B,ZHANG G Q,et al.Content cast nickel based superalloy K4648 and ceramic cores[J].Journal of Aeronautical Materials,2012,32(3):10 -22.)

[15]王飞,李飞,刘河洲,等.高温合金空心叶片用陶瓷型芯的研究进展[J].航空制造技术,2009(19):60-64.(WANG F,LI F,LIU H Z,et al.Review of ceramic core for superalloy hollow blade[J].Aeronautical Manufacturing Technology,2009,(19):60 -64.)

[16]CHAO C H,LU H Y.Optimal composition of zircon-fused silica ceramic cores for casting superalloys[J].J Am Ceram Soc,2002,85(4):773 -779.

[17]WERESZCZAK A A,BREDER K,et al.Dimensional changes and creep of silica core ceramics used in investment casting of superalloys[J].Journal of Materials Science,2002,37:4235 -4245.

[18]杨秋红,姜中宏.玻璃析晶动力学判据[J].硅酸盐学报,1994,22(5):419 -426.(YANG Q H,JIANG Z H.The study of criterion for glass crystallization kinetics[J].Journal of the Chinese Ceramic Society,1994,22(5):419 -426.)

[19]KATO K,NOZAKI Y.Ceramic core for precision castings manufactured by injection molding[J].Imono,1991,63:155-160.

[20]KATO K,NOZAKI Y.Ceramic core for solidification controlled casting[J].Imono,1990,62:726 -731.

[21]龙永成,刘志义,郭敏,等.烧结温度对硅基陶瓷型芯性能的影响[J].粉末冶金材料科学与工程,2011,16(4):591-596.(LONG Y C,LIU Z Y,GUO M,et al.Effect of sintering temperature on properties of silica based ceramic core[J].Materials Science and Engineering of Powder Metallurgy,2011,16(4):591 -596.)

[22]IRVIN C.High temperature characterization silica-based core for superalloys[J].Ceramic Bulletin,1978,58(4):448-452.

[23]张湛.空心叶片用石英基陶芯的反玻璃化规律[J].航空学报,1988,9(12):582 -588.(ZHANG Z.Devitrifying rule of silica-based ceramic core for hollow blade[J].Acta Aeronautica et Astroantica Sinica,1988,9(12):582 -588.)

[24]STALEY W G,BRINDLEY G W.Development of noncrystalline material in subsolidus reactions between silica and alumina[J].Journal of the American Ceramic Society,1969,52(11):616 -619.

[25]RHODES W H.Agglomerate and particle size effects on sintering of yttria-stabilized zirconia[J].J Am Ceram Soc,1981,64(1):9 -22.

[26]RAJ R,BORDIA R K.Sintering behavior of bimodal powder compacts[J].Acta Metall,1984,3(27):1003 -1019.