累积复合轧制TZM合金板的组织与性能

王 华, 张云鹏, 陈兴友

(1.西安理工大学,西安 710048;2.陕西理工学院,陕西汉中 723003;3.西安格美金属材料有限公司,西安 710021)

剧烈塑性变形(severe plastic deformation)可获得晶粒尺寸小于lμm块体超细晶从而提高材料的强韧性,已引起人们的广泛关注[1,2]。实现 SPD 方法有:反复折皱-压直法、等通道角挤压、多次锻造法、累积轧制(accumulative roll bonding)等。累积叠轧技术具有变形抗力大、工艺变形量大、晶粒细化效率高、工艺运用的主体设备简单等优点,可用于加工生产连续大块薄板类超细晶材料,国内外许多学者已将该技术应用于铝合金板材或低碳钢材料的细晶强化,取得了良好的效果[3,4]。钼基 TZM 合金是近年来得到迅速开发与应用的高温结构材料,提高其塑韧性是众多研究者关注的课题,采用累积复合轧制工艺提高TZM合金强韧性的研究尚未见介绍[5],因此,本工作研究累积轧制过程对TZM合金晶粒组织及性能的影响。

1 实验过程

原材料采用粉末冶金法制备的100mm×100mm×30mm TZM烧结坯。TZM合金板坯由于在金属钼中加入微量的Ti,Zr及C元素,受其强化作用影响,再结晶温度为1200~1600℃,变形抗力大[6]。

烧结坯粉末烧结及轧制预热过程在氢气气氛加热炉中进行,氢气纯度99.9%。实验使用的轧机为φ550mm双辊轧机,尺寸为 φ(610~570)mm×550mm;轧机最大开口度为150mm;最大轧制速率为64 m/min;额定轧制力为7000kN。

累计复合轧制工艺要求道次压下量约为50%,远高于TZM板普通轧制时25%左右的压下量,但是,随着板材厚度的减小和变形量的增大,板材变形抗力增加很快。

实验前首先进行了轧制力验算,轧制过程轧制应力与轧辊与轧件摩擦系数、压下率、变性区长度、变形量、入口板厚、出口板厚、轧件均厚、轧辊直径等有关[7],通过计算,厚度H=2mm的TZM板材,在轧机轧制线速率1.5m/s、变形量50%条件下,轧制力约为6200kN,小于轧机额定轧制力7000kN[8]。但是,若将板厚减小到2mm以下,须使用高精度轧机,其最大承载力无法满足变形量50%的工艺要求。因此,实验确定将粉末冶金坯通过双向轧制,预制成厚度2mm板材,退火后截去轧制毛边,将板材双面用砂纸打磨干净,彻底去除氧化皮等污染物,并使复合面呈成毛面,用丙酮清洗干净备用。

TZM合金板材再结晶温度为1200~1600℃,在同样线速率、压下量等工艺条件下,分别将TZM板在氢气气氛炉中加热到1200℃,1300℃,1400℃和1500℃,保温30min后进行轧制复合,实验证明,1400℃和1500℃条件下复合良好。

随后将试样在 1300℃下,分别保温 30min,60min,90min,120min,150min,均无法实现轧制复合。也就是说,对TZM合金板材而言,通过延长保温时间的方法无法达到复合效果。

由于轧制过程在空气中进行,轧制复合后表面氧化严重;另外,由于加工硬化作用,板材强度、硬度升高,塑形、韧性下降,给进一步的复合带来困难,因此轧制后必须进行退火处理。实验中TZM累积复合板材的退火温度为1250℃、保温30min,出炉后裁成150mm×300mm×2mm规格,然后进行碱洗、清理、打毛等工序;最后将打磨后的板材用钨极氩弧焊将两端采用点焊固定。

碱洗是将有氧化皮的钼合金板放入380℃碱熔盐中约10min,取出放入冷水槽中冲洗,再用3%硝酸溶液冲洗片刻,用清水冲洗至银灰色为止。

累积复合轧制采用原方向轧制工艺,即保持单方向轧制。每道次轧制所得的复合板须经过退火、碱洗、打磨、清洗等,才能进行下一次累积复合。从每道次累积复合轧制所得板材中截取部分材料制备成抗拉强度试样。试样采用线切割加工,拉伸测试完成后,对断口进行电镜扫描并制作透射电镜试样进行晶粒大小及形貌观察。

2 实验结果

2.1 TZM合金ARB材料组织

图1为2mm厚的TZM合金板材经过累积复合得到的试样断口电镜扫描图片,图1a是第一次累积复合轧制低倍电镜扫描照片,可以清晰地看到复合痕;图1b是第一次累积复合轧制高倍镜扫描图片,绝大部分结合情况良好,图中显示在结合面撕裂痕附近处局部出现微小缝隙,这些微小缝隙正是材料断裂的裂纹源。

进行第二次、第三次累积复合后,如图1c~f所示,随着累积复合道次的增加,复合面位置越来越难以分辨,实验证明,经过第三次、第四次累积复合后,无论宏观(低倍)还是微观状态,都已经很难分辨结合面。这是因为通过累积复合轧制,在剧烈变形条件下,随着累积变形量的增加,结合界面也相应产生应变,逐渐实现基体间的良好结合。在图1d中还可以看到明显的撕裂痕,这说明随着累积道次的增加,材料中晶粒拉长、展宽,韧性有所提高。

由于在累积复合轧制过程中,材料表面的细晶通过复合过程直接进入材料中心,使材料内部晶粒被细化、随着轧制累积道次的增加,材料内部晶粒均匀程度、位错密度及界面数量均相应提高。

与铝合金等其他金属相比,由于金属钼有较高的熔点(2610℃),即使在1400℃以上的高温下、通过大变形量轧制,累积复合轧制结合面之间只发生部分的原子扩散,结合面结合形式主要仍是机械啮合;同时由于变形过程质点运动较为复杂,断口中复合面经过变形、移动,所以越来越难以分辨。

为了进一步说明轧制效果,图2为普通轧制工艺获得的0.5mmTZM合金板与2mmTZM合金累积复合轧制板微观晶粒照片,可以进行对比。在相同放大倍数下,由图2a可见,在普通轧制工艺所得的0.5mmTZM合金板中,晶粒细小、方向性明显,具有大量细长晶;图2b为2mmTZM合金板第一次累积复合后的组织,相比之下,晶粒显得相当粗大,造成这种结果的原因,一方面是由于300mm厚粉坯轧制到2mm时变形量虽然已经达到93%,晶粒的拉长、展宽很明显,但原材料组织还比较粗大;另一方面,累积复合预热温度为1400℃,达到TZM合金再结晶温度,合金板中晶粒发生了严重的回复与生长,虽然一次累积复合变形量达到50%,但该变形量带来的晶粒细化效果不足以弥补晶粒长大造成的影响;图2c是在第一次累积复合轧制基础上进行第二次累积复合轧制后板材的晶粒组织,晶粒细化明显、整个断面上组织均匀性提高;图2d为第三次累积复合轧制后板材的晶粒组织,板材厚度虽然仍为2mm,但晶粒细化程度已经超过了0.5mm厚板材,断面上可见大量细长的晶粒呈层状分布,晶粒间紧密啮合,更重要的是,累积复合轧制板材晶粒组织在整个断面上,从中心到边缘细化均匀,克服了普通轧制过程中心与边缘由于变形过程质点运动方式不同造成的组织差异。仔细观察,累积复合轧制显微组织中,复合界面依稀可辨,这是由于界面处局部结合不紧密造成的,界面轧制复合前处理不彻底、复合前再次氧化等都可能导致这种情况发生。这种缺陷残存在组织中,必然会影响到材料的性能。

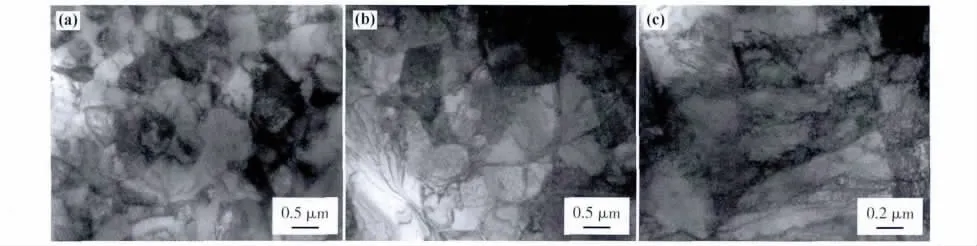

图3是由TZM板材进行第三次累积复合轧制所得到的板材试样制备的透射试样电镜照片。图3a为轧制组织细晶区,显然是垂直于轧制方向断面区域,可见通过三次累积复合轧制,大部分晶粒细化到500nm以下,整个断面上晶粒细小、均匀;在图3b中的明亮区域内,可以看到在累积复合轧制组织中的位错增殖,正是这种位错增殖的大量产生,使材料塑韧性有明显提高;通过调整放大倍数和视域,在图3c中可清楚地看到直径不足200nm的细长晶,可见这种在反复累积轧制过程中被拉长、展宽而形成的扁平状晶粒在组织中大量存在、相互啮合,从而使材料强韧性明显提高。

图3c还可以发现,许多被拉长、展宽的细长晶发生了回复与再结晶,这也证明了高温轧制及退火对轧制细化的晶粒产生了不利影响。

2.2 TZM合金ARB材料性能

图3 TZM合金第三次累积复合轧制组织TEM图片 (a)细晶区;(b)位错增殖区;(c)细长晶Fig.3 The microstructures of TEM of the ARB TZM plate (a)the region of fine grain;(b)the region of dislocation;(c)the slender grain

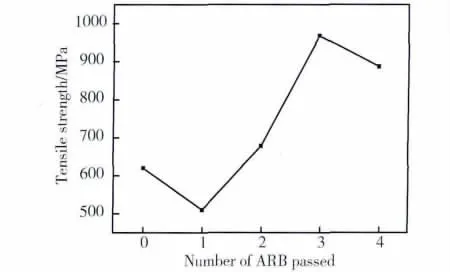

累积复合轧制过程中,随着轧制道次的增加,复合材料的抗拉强度变化如图4所示。轧制复合前,通过普通轧制工艺获得的2mm厚度TZM合金板抗拉强度平均值为620MPa;经过第一次累积复合后,材料强度不仅没有上升反而有所下降。造成这种现象的原因:第一,由于累积复合轧制预热温度较高,晶粒在较高温度下发生了回复与长大,而累积复合变形带来的晶粒细化效果不足以弥补晶粒生长造成的影响;第二,复合过程形成大量位错增殖,特别是中心部位纤维织构由原来边界晶粒组织取代,中心韧性区域消失;第三,通过轧制复合得到的材料复合面结合强度不如板材基体自身结合强度高等。随着累积复合轧制过程进一步进行,晶粒细化效果大大超过了其晶粒生长速率,累积复合材料强度在第三次累积时达到峰值,此时,板材厚度虽然仍为2mm,平均抗拉强度达到968MPa,比普通轧制工艺得到的板材强度提高了50%,这显然是累积复合轧制细晶强化作用带来的效果。材料第四次累积复合后,强度不再上升,这可能是由于轧制后退火处理过程使材料发生回复与再结晶,遏制了晶粒进一步细化;同时,由位错增殖、结合面作用等所带来的晶粒细化到达极限。

虽然在图1断口扫描照片中有少量韧性撕裂迹象,但在抗拉强度测试过程中,累积复合轧制试样拉伸时始终表现出脆性断裂特征,最大伸长率2%。

图4 累积复合轧制道次对材料抗拉强度的影响Fig.4 The effect on tensile strength of composites of the cumulative compound rolling

3 结论

(1)2mm厚TZM板通过累积复合轧制工艺,晶粒明显细化,组织更加致密、均匀,累积复合轧制结合面结合良好,位错大量增殖,累积复合轧制过程中,材料强度先降后升,通过三次累计复合轧制可使其强度提高50%,最高抗拉强度可达968MPa。

(2)尽管ARB工艺能提高材料的强韧性,断口中可明显观察到撕裂痕迹,但材料在室温下抗拉强度测试仍然表现为脆性断裂特征,最大伸长率2%。

[1]LAND ON T G,FURUKAWA M,HORITA Z,et al.Using intense plastic straining for high strain rate super elasticity[J].JOM,1998,50(6):4l-53.

[2]NIRANJANI V L,HARI KUAMAR K C,SUBRAMANYA S V.Development of high strength Al-Mg alloy through cold rolling and ageing[J].Mater Sci Eng(A),2009,515(1/2):169-175.

[3]SAITO Y,UTSNUAMIYA H,TSUJI N,et al.Novel ultrahige straining process for bulk materials:Development of the accumulative roll-bonding process[J].Acta Mater,1999,47(2):579 -586.

[4]KIM H W,KANG S B,TSUJI N,et al.Deformation textures of AA8011 aluminum alloy sheets severely deformed by accumulative roll bonding[J].Chem Mater Sci,2005,36(11):3151-3163.

[5]黄光杰,邹彬,黄鑫,等.累积复合轧制法制备层状超细晶材料的研究现状[J].材料导报,2011,25(5):6 -15.(HUANG G J,ZOU B,HUANG X,et al.The current research on manufacturing ultra-fine grain materials by accumulative roll bonding[J].Materials Review,2011,25(5):6-15.

[6]MROTZEK T,HOFFMANN A,MARTIN U.Hardening mechanisms and recrystallization behaviour of several molybdenum alloys[J].International Journal of Refractory Metals&Hard Materials,2006,24(4):298 -305.

[7]肖松涛,周廉,王国栋,等,钨板轧制的轧制力模型研究[J].稀有金属材料与工程,2007,36(7):1219 -1223.(XIAO S T,ZHOU L,WANG G D,et al.Mathematical model of rolling force for tungsten plate rolling[J].Rare Metal Materials and Engineering,2007,36(7):1219 -1223.)

[8]陈程,尹海清,曲选辉,等.钼变形抗力的研究[J].稀有金属材料与工程,2007,36(7):20 -23.(CHEN C,YIN H Q,QU X H,et al.Research on deformation resistance of molybdenum[J].Rare Metal Materials and Engineering,2007,36(7):20 -23.)