炼焦剩余氨水蒸氨工艺的改造

武辉斌, 张 毅, 卢艳军

(太原煤炭(气化)集团有限公司焦化厂,山西 太原 030024)

引 言

剩余氨水产生于炼焦生产过程,约为装炉煤量的15%左右,内含氨、酚、氰化物等,是焦化污水的主要来源。根据环境保护的要求,剩余氨水必须加以处理才能外排[1]。蒸氨就是将剩余氨水进行蒸馏。通过蒸氨处理,降低剩余氨水中的NH3-N含量,为下一步生化处理作必要的前期准备[2]。同时,回收的氨水用于生产硫酸铵。目前,国内外的蒸氨工艺主要有水蒸气直接蒸氨工艺、导热油加热间接蒸氨工艺、管式炉加热间接蒸氨工艺以及水蒸气加热间接蒸氨工艺等[3]。

1 蒸氨工艺及存在问题

太原煤炭(气化)集团有限公司焦化厂蒸氨工艺采用的是水蒸气直接蒸氨工艺。原设计工艺是,剩余氨水先到酚氰工段,在剩余氨水槽沉淀分离焦油后,用泵打入焦炭过滤器再次除焦油;之后,煤油加N-503萃取油萃取脱酚。脱酚之后的剩余氨水作为蒸氨的原料氨水贮存在氨水槽中。原料氨水通过氨水泵从氨水槽中抽出,经板式换热器与蒸氨塔出水进行热交换,进入混匀器。在混匀器中,氨水与NaOH混合后从塔顶的第4块进料板进入蒸氨塔,塔底通入饱和蒸汽作为热源,对氨水进行直接蒸馏。NaOH通过隔膜计量泵从碱槽中抽入到混匀器。由于剩余氨水中的固定铵是强酸弱碱生成的盐类,在水中加热难以分解,所以,加入NaOH进行固定铵的分解。反应式如式(1)。

在蒸氨塔内,氨水逐级下降与蒸汽反复接触,使NH3转移到气相中,从塔底排出时已降至要求的浓度。经过蒸馏的、氨浓度较低的废水进入换热器,与进塔氨水进行热交换,然后送往生化站作进一步处理。富含NH3的气相从塔顶进入分凝器,进一步浓缩后经管线送往硫铵饱和器。其工艺流程如图1。

图1 蒸氨工艺流程示意图

经过一段时间的运行后发现,板式换热器的废水通道经常发生堵塞,使蒸氨退水不畅,同时使换热器传热效果变差,剩余氨水的预热温度降低,蒸氨效果变差。堵塞严重时,甚至需停止生产运行,清洗换热器。频繁的清洗不仅造成了巨大的人力、物力浪费,而且加剧了设备的腐蚀程度。

2 原因分析

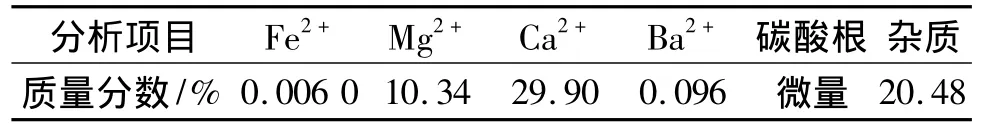

首先,对堵塞换热器废水通道的固体物通过8410等离子发射光谱仪进行分析,结果如表1所示。

表1 8410等离子发射光谱仪分析结果

从表1分析结果可以看出,固体物主要是CaCO3、Mg(OH)2和一些杂质。其中,CaCO3、Mg(OH)2的来源是,氨水中的钙镁重碳酸盐遇热后分解为碳酸钙沉淀物以及松软无定形的氢氧化镁。其反应见式(2)~(4)。

反应式(2)~(4)的沉淀物,一部分黏结在塔内的塔板上,另外部分则悬浮在废水中。板式换热器是由许多波纹形的传热板片按一定的间隔、通过橡胶垫片压紧组成的可拆卸的换热设备。板片组装时,2组交替排列,板与板之间用黏结剂固定橡胶密封板条,其作用是防止流体泄漏并使两板之间形成狭窄的网形流道。换热板片压成各种波纹形,以增加换热板片的面积和刚性,并能使流体在低流速下形成湍流,达到强化传热的效果。板上的4个角孔形成了流体的分配管和泄集管。2种换热介质分别流入各自流道,形成逆流或并流,通过每个板片进行热量的交换。由于板式换热器的流道间隙较小(仅为2.5 mm ~6.0 mm),因此,当废水流经换热器时,其中的Mg(OH)2和CaCO3便沉积在换热器表面,从而使换热器发生堵塞,造成废水流经换热器时流速下降,大大降低了换热器的传热效率。

堵塞换热器废水通道的另外一些杂质来源于原料氨水的不洁净。由于原料氨水是先经过冷鼓、酚氰等多道工序后才进行蒸氨处理的,因此,除了氨水原本含有的焦油等杂质外,不可避免地会带进萃取脱酚时的煤油等其他油类及固体杂质,致使原料氨水中杂质含量进一步增大,从而造成换热器堵塞。

3 改进措施

3.1 增加固液分离装置

在蒸氨过程中,由于Mg(OH)2和CaCO3的生成是不可避免的,因此,我们采取了在蒸氨塔和换热器之间安装旋液分离器的措施,进行固液分离。蒸氨废水由分离器的圆筒部分以切线方向进入作旋转运动而产生离心力,下行至圆锥部分时的运动更加剧烈。其中的固体杂质受离心力的作用被抛向器壁,并沿器壁按螺旋线下流至出口(底流)。通过该装置可分离出大部分Mg(OH)2和CaCO3。处理后的废水,由中心的出口溢流进入换热器。

3.2 降低剩余氨水中的含油量

通过对工艺流程的分析发现,剩余氨水中含油高是由于油水分离不清所致。因此,为了避免氨水槽和混匀器底部积累的油进入蒸氨系统中,我们加强了氨水槽和混匀器的放油管理,每天对氨水槽和混匀器进行放油,直到看见有氨水排出为止。

3.3 增加酸洗池

在氨水泵前增加酸洗池。当换热器堵塞需要清洗时,只需要将盐酸和缓蚀剂配好的酸洗液倒入酸洗池中,通过氨水泵将酸洗液吸入,即可清洗到蒸氨系统的每个部分,从而缩短了停产时间,进一步提高了工作效率。改造后的工艺流程如图2。

图2 改造后的蒸氨工艺流程示意图

4 改造效果

改造后的蒸氨装置基本上消除了换热器废水通道的堵塞现象。装置连续运行一年来,没有出现因堵塞带来的蒸氨退水不畅以及换热效果差导致的氨水预热温度低等问题,蒸氨废水的合格率达到了98%以上。第38页图3是蒸氨装置改造前、后一年中蒸氨废水合格率的对比图。通过改造蒸氨装置,由原来的频繁开、停车变为现在的长周期、稳定运行,真正发挥了蒸氨装置的环保回收作用。

改造后,蒸氨装置彻底改善了运行状况,提高了运行效率,故障率大为降低。

图3 改造前、后蒸氨废水合格率的对比图

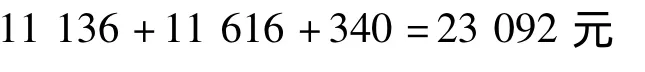

改造前,每季度清洗板式换热器1次,每次需用盐酸50 kg。按盐酸单价1 700元/t计,年需人民币:

改造前,每季度拆洗1次板式换热器,每次更换专用橡胶垫88个。按橡胶垫单价33元/条计,年需人民币:

改造前,每年更换1次换热板,共87块,每块单价128元,年需人民币:

改造后,每年共计节约人民币:

5 结论

在蒸氨塔和换热器之间安装旋液分离器,有效地降低了废水中所含的固体杂质。同时,通过定期对氨水槽和混匀器底部放油,降低了氨水中的含油量,有效地解决了换热器废水通道堵塞的问题。蒸氨废水的合格率全年保持在98%以上,真正发挥了蒸氨装置的环保回收作用。

[1]肖瑞华.炼焦化学产品生产技术问答[M].北京: 冶金工业出版社, 2008: 147.

[2]徐进,张春明.浅析焦化厂蒸氨工艺改造[J].南钢科技与管理, 2008( 1) : 39-42.

[3]海全胜,李万众.剩余氨水蒸氨工艺及设备探讨[J].煤化工, 2009( 6) : 48-51.