电化学腐蚀多晶硅衬底减反射效果研究

中国科学院太阳能热利用及光伏系统重点实验室 中国科学院电工研究所 李兆辰 赵雷 刁宏伟 李海玲 周春兰 王文静

一 引言

太阳电池的效率与太阳电池成本密切相关。未经处理的多晶硅的反射率高,其光反射损失约可达40%。为有效减少入射到电池表面的光损失,对于单晶硅,通常通过高温下NaOH各向异性腐蚀,在其表面形成随机分布的金字塔陷光结构,进而增加光的吸收[1]。多晶硅由于其晶粒的晶向随机分布,使NaOH的高温腐蚀仅能在具有(100)取向晶粒上获得到好的结构,故在生产线上一般都采用HF+HNO3各向同性腐蚀制绒的方法[2]。经其处理后多晶硅的光反射率仍较高,约为21%,故仍有进一步降低的空间。为取得更好的硅表面陷光效果,研究者尝试反应离子刻蚀[3]、机械刻槽[4]和激光刻槽[5]等方法,但这些方法在实际应用中均存在一些缺陷,如反应离子腐蚀的设备较为昂贵,工艺难度较大;机械刻槽对硅片的厚度有一定要求,以保证一定的力学性能等。

电化学腐蚀是一种常用的制备各种尺寸硅孔的技术,所制得的多孔硅被广泛用于微纳加工[6,7]、单晶硅减反射[8,9]等领域。其所采用的设备和工艺较为简单,易于大面积制备[10]。采用电化学处理单晶硅金字塔绒面能使其表面反射率明显降低[11],而少子寿命未出现明显降低。故电化学方法是一种有潜力的降低多晶硅片反射率的候选技术。

本文采用经过标准酸制绒并在HF/DMF/H2O体系中电化学处理的多晶硅片,研究了所获得的硅片表面形貌以及其光学特性。

二 实验

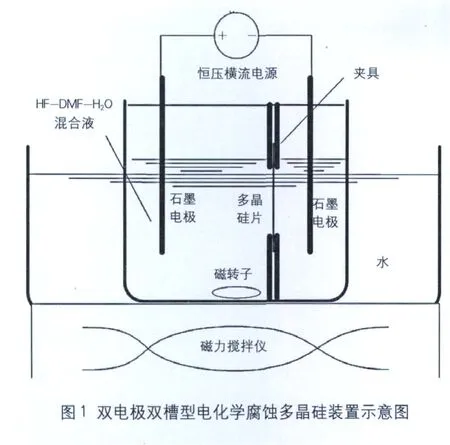

实验中采用标准的酸制绒p型多晶硅片,将其装入图1中的双电极双槽型电解池中进行电化学处理。采用这种装置的优势在于不需要在硅的背表面蒸镀金属电极形成欧姆接触,避免金属离子污染;此外,硅片作为电流的唯一通道,在整个腐蚀表面上的电流也较为均匀,且硅片背表面不会受到电化学腐蚀,有利于保持硅片的机械性能。

实验步骤如下:

(1)处理多晶硅片。将在太阳电池生产线上生产的标准的酸制绒p型多晶硅片,在1%的氢氟酸溶液中浸渍30s,然后用去离子水清洗干净。

(2)电化学处理。经步骤(1)处理好的多晶硅片放入盛有腐蚀液的双电极双槽型电解池内对硅片进行电化学处理,其中腐蚀液为HF(40%)∶DMF∶H2O=1∶5∶5(vol%)的混合溶液,利用恒压恒流电源在多晶硅片上施加一个恒定的电流。

(3)清洗。腐蚀后将硅片从装置中取出立即用去离子水反复清洗干净。

腐蚀完成后的样品采用S-4800扫描电镜观察其表面形貌,采用光谱响应/量子效率/光电性能测试仪对其表面反射率进行测试。

三 实验结果与讨论

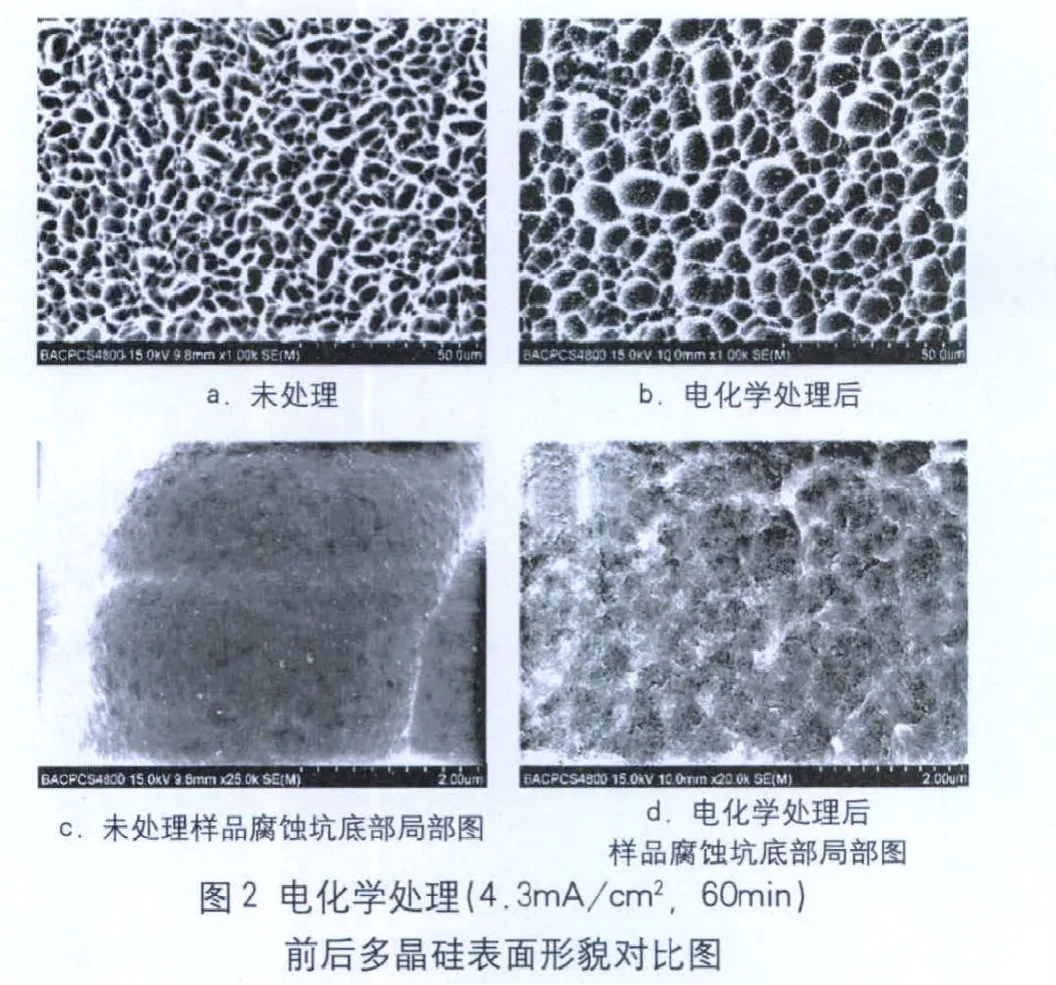

经酸制绒后的多晶硅在4.3mA/cm2电流密度下电化学处理60min后的表面形貌如图2所示。从图2可以看出,经电化学处理后的多晶硅,其表面的腐蚀坑平均尺寸为5~20µm,明显大于只经过酸制绒的腐蚀坑尺寸;其腐蚀坑深度为1~3µm,与只经过酸制绒的腐蚀坑深度相当。通过对腐蚀坑显微形貌的观察对比(图2c与图2d)可知,相较于常规酸制绒工艺所得到的表面而言,经过电化学处理后的多晶硅表面较为粗糙,呈现出多孔结构。

上述现象出现的原因可能为:在电解液中,未施加电场的情况下,多晶硅的能带会弯曲,使其费米能级与电解液的化学电位达到平衡;在施加正向电场后,这种平衡被打破,电解液的化学电位升高,使得多晶硅中的空源源不断地从低能量的硅中流向电解液,表面富含空穴的硅在HF酸的作用下溶解,使得原有的腐蚀坑进一步腐蚀[11]。经酸制绒后,多晶硅表面已形成一定起伏的表面形貌,在不同地方的电场大小、腐蚀速率有所不同,使得处理后的表面仍呈腐蚀坑的形貌。

笔者在进行酸制绒后再将多晶硅装入电解池进行电化学处理,是因为电化学处理硅时,在电场集中的地方腐蚀优先开始进行,因为此处的腐蚀速率会较快,这些地方通常是硅片表面的一些缺陷、凹坑,对于多晶硅来说还有晶界。对未经过酸制绒的多晶硅片进行电化学处理,所得到的结构与图2b类似,所不同的是,由于未经过酸制绒,其表面晶界处的腐蚀速率明显较其他地方更快,出现较深的腐蚀沟和腐蚀坑,以及在肉眼下就能明显分辨的黑线。这可能是由于电场在晶界处较为集中,较大电场导致这些地方的腐蚀速率较快。而经过酸制绒的多晶硅片,由于其表面上均匀的分布着已制得的腐蚀坑,故进行电化学处理时,电场分布相对较为均匀,不会出现电场明显集中在晶界或缺陷处的现象,所获得的表面形貌也较佳。

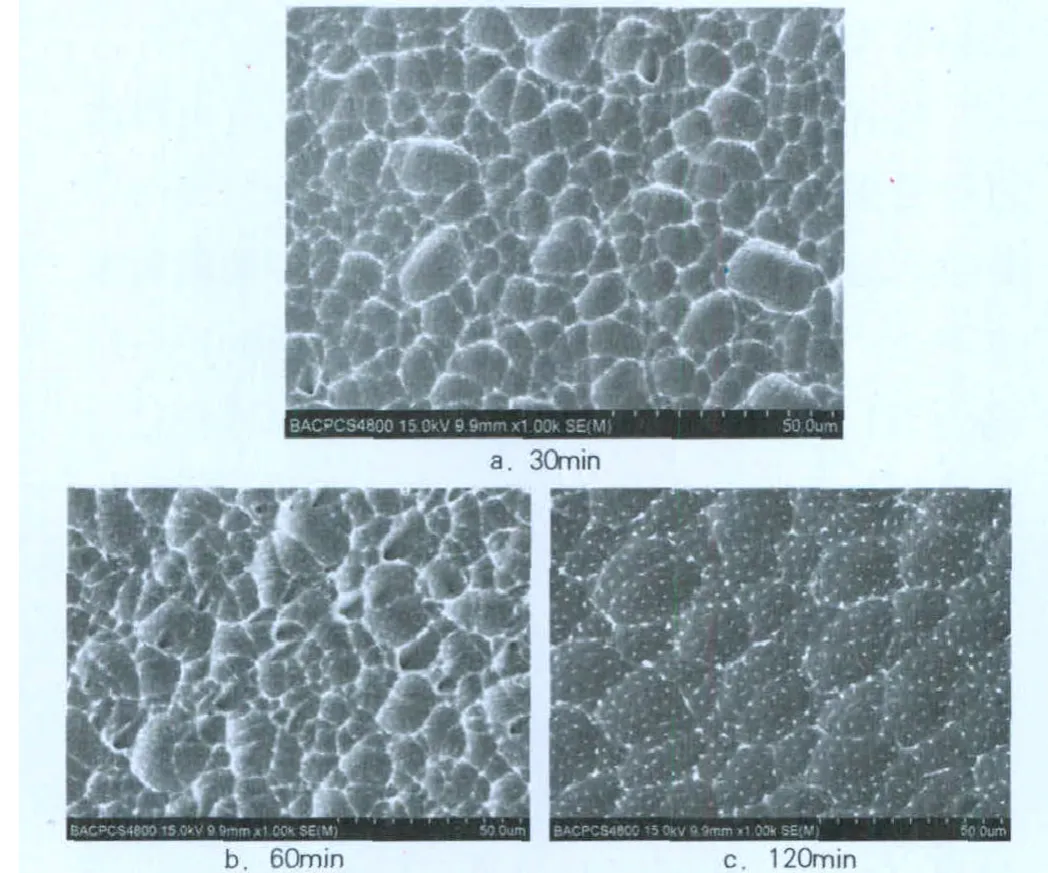

在相同电流密度(8.6mA/cm2)下,不同处理时间对多晶硅片表面形貌的影响,其结果如图3所示。根据法拉第定律可知,经电化学处理腐蚀的硅的量与整个电解池所通过的电量成正比,而在本文采用的恒流条件下,则是与时间成正比,处理时间越长,腐蚀硅的量则越多,相应的腐蚀坑形貌也随之发生相应的改变。实验证明,随着处理时间的增加,多晶硅表面形貌有明显的变化,当处理时间为30min时(图3a),硅片表面尺寸为5~20µm,腐蚀坑较为平坦;处理时间为60min时(图3b),腐蚀坑尺寸并未发生太大变化,但腐蚀坑深度有所增加,出现很多较深的孔洞,肉眼能观察到硅片表面分布有少许黑丝;处理时间为120min时(图3c),硅片表面腐蚀坑尺寸比60min时明显增大,且更为平坦,这是由于在长时间的腐蚀作用下,腐蚀坑发生合并而尺寸增大。从图3可以看出,腐蚀坑中有很多白色小点出现,此处的硅结构是在随着腐蚀的进行,原表面结构由于腐蚀速率的不同而形成的。根据电化学硅技术的理论,这些结构的宽度应小于2倍耗尽区宽度,由于空穴耗尽而无法被腐蚀[12],随着腐蚀时间的延长而变得明显。

图3 相同电流(8.6mA/cm2)、不同处理时间对多晶硅表面形貌的影响

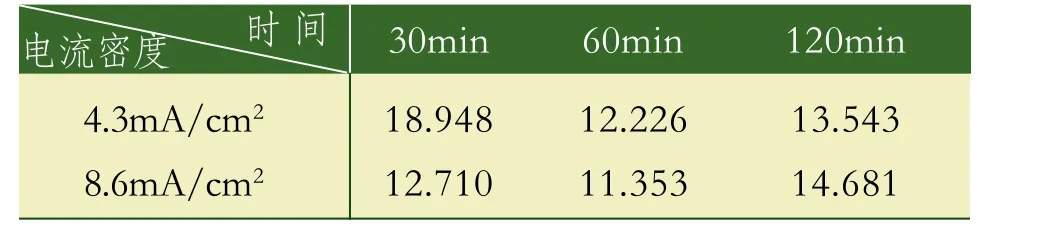

经不同电化学处理工艺后的多晶硅样品,在波长400~1100nm范围内的表面加权反射率见表1。从表中可以看出,经电化学处理后的样品表面反射率最低能达到11.353%,比处理前降低了60%。随着处理时间的增加,相同电流密度下的多晶硅片的表面反射率呈先下降后上升的趋势。这可能是随着处理时间的延长,硅片表面的腐蚀坑先是尺寸扩大,深度变深,这有利于反射率的降低,进而相邻的腐蚀坑互相合并,形成更大的腐蚀坑,如图2c所示,这样的结构降低表面反射率的效果较差。电流密度从4.3mA/cm2增大到8.6mA/cm2,多晶硅片表面反射率呈下降趋势,这是由于电流密度的增大会使腐蚀的速率增大,在相同处理时间内,腐蚀坑的深度会更深,这有利于反射率的降低。但根据电化学硅的理论,出现多孔硅有临界电压,高于这一电压,硅片表面将会被抛光。临界电压的大小主要依赖于硅片的掺杂浓度和掺杂种类,故所施加电流的大小需根据硅片来选择,以免抛光和过度腐蚀。

表1 经不同处理工艺后的表面加权反射率对比/%

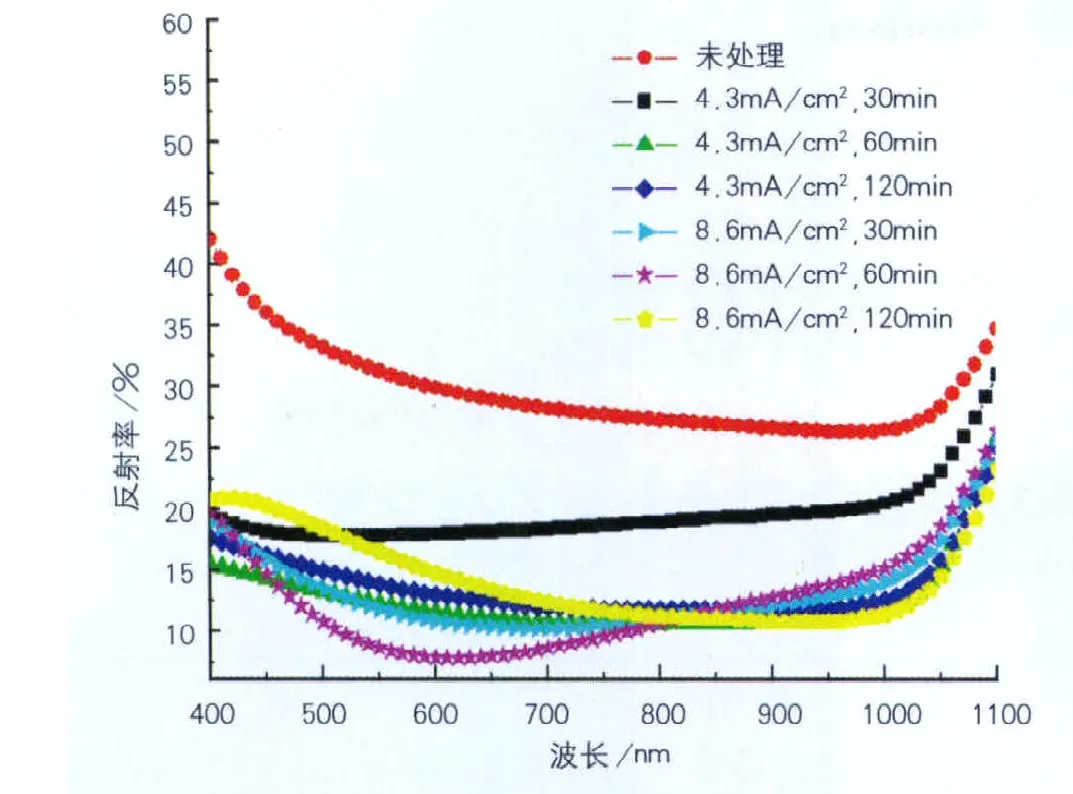

经不同电化学处理工艺后的多晶硅样品与仅经过酸制绒的样品反射率特性曲线的对比如图4所示。从图4可以看出,经过电化学处理的多晶硅片的表面反射率有明显降低。除4.3mA/cm2处理30min的样品由于腐蚀坑特征尺寸变化较小表面反射率变化较小外,所有样品的反射率在整个波段都有效降低。所有样品在长波段(700~1100nm)的表面反射率没有太大差异,而在短波段(400~700nm)有明显差别,尤其是当电流密度为8.6mA/cm2时,随着处理时间的延长,在400~700nm波段样品的表面反射率差别较大,说明在这个电流密度下,如图2所示表面的微结构的变化主要影响短波段光的吸收与反射。

图4 不同处理工艺对表面反射率的影响

四 结论

通过在HF/DMF/H2O体系中进行对酸制绒后的多晶硅进行电化学处理的系列实验,研究了不同处理时间和电流密度对多晶硅表面反射率和表面形貌的影响,经实验和分析测试,得到以下结论:

(1)利用电化学方法处理酸制绒的多晶硅可明显降低多晶硅片表面的反射率。采用合适配比的HF/DMF/H2O腐蚀液和电流密度,可在多晶硅衬底上获得平均孔径为5~20µm、坑深为1~3µm的腐蚀坑,其加权反射率达到11.353%,比处理前降低了60%。

(2)通过处理时间变化,多晶硅表面绒面形貌发生明显变化。腐蚀坑首先加深,而后多个腐蚀坑发生合并形成更大的腐蚀坑。相应其表面反射率也出现先下降后上升的趋势。

(3)通过处理电流密度的变化,多晶硅表面反射率也发生明显的变化,低于抛光电流的范围内,随着电流密度的增大,多晶硅表面反射率也随之下降。

[1]Zhao J, Green M A. Optimized antireflection coatings for highefficiency silicon solar cells[A]. IEEE Transactions on Electron Devices[C], 1991, 38(8): 1925-1934.

[2]Macdonald D H, Cuevas A, Kerr M J, et al. Texturing industrial multicrystalline silicon solar cells [J]. Solar Energy, 2004,76(1-3):277-283.

[3]Inomata Y, Fukui K, Shirasawa K. Surface texturing of large area multicrystalline silicon solar cells using reactive ion etching method[J]. Solar Energy Materials and Solar Cells,1997, 48(1-4):237-242.

[4]Spiegel M, Gerhards C, Huster F, et al. Industrially attractive front contact formation methods for mechanically V-textured multicrystalline silicon solar cells[J]. Solar Energy Materials and Solar Cells, 2002, 74(1-4): 175-182.

[5]Halbwax M, Sarnet T, Delaporte Ph, et al. Micro and nanostructuration of silicon by femtosecond laser: Application to silicon photovoltaic cells fabrication[J]. Thin Solid Films, 2008, 516(20):6791-6795.

[6]Agrawal A A, Nehilla B J, Reisig K V, et al. Porous nanocrystalline silicon membranes as highly permeable and molecularly thin substrates for cell culture[J]. Biomaterials, 2010, 31(20): 5408-5417.

[7]Jakubowicz J. Nanoporous silicon fabricated at different illumination and electrochemical conditions[J]. Superlattices and Microstructures, 2007, 41(4): 205-215.

[8]Gonz‡lez-D’az B, Guerrero-Lemus R, Borchert D, et al. Lowporosity porous silicon nanostructures on monocrystalline silicon solar cells [J]. Physica E: Low-dimensional Systems and Nanostructures, 2007, 38(1-2): 215-218.

[9]Priyanka, Sharma S N, Salam S, et al. Comparison of the properties of porous silicon films with different back contacts (Ag,Al)for possible photovoltaic applications[J]. Solar Energy Materials and Solar Cells, 2007, 91(15-16): 1510-1514.

[10]Geppert T, Schweizer S L, Gšsele U, et al. Deep trench etching in macroporous silicon [J]. Applied Physics A, 2006, 84(3): 237-242.

[11]Ou W Y, Zhao L, Diao H W, et al. Optical and electrical properties of porous silicon layer formed on the textured surface by electrochemical etching [J].Journal of Semiconductors, 2011, 32(5): 056002-1-056002-4.

[12]Lehmann V. Electrochemistry of silicon:instrumentation, science,materials and applications[M]. weinheim: wiley-VCH Verlag GmbH,2002.