基于MOLDFLOW分析的手套箱注塑模具设计

刘 会,陈泽中,张梦梦

(1.上海理工大学机械工程学院,上海200093;2.上海理工大学材料学院,上海200093)

0 前言

随着计算机技术和设备的普及,塑料模具计算机辅助设计(CAD)/计算机辅助工程(CAE)技术得到了越来越广泛的应用。利用模具CAD/CAE技术可以对塑料产品的成型过程进行模拟,对模具结构进行详细设计和检测,提前发现在生产中可能出现的问题,省却了实际试模的时间和成本,提高生产效率,降低成本[1]。本文利用CAE软件Moldflow对汽车手套箱进行了模流分析,确定了成型工艺参数,利用CAD软件UG进行了模具详细结构设计。

1 塑件结构与工艺分析

该塑件尺寸为长285.8 mm,宽464.7 mm,高249.5 mm,主壁厚2.5 mm,最小壁厚0.5 mm。材料采用聚丙烯(PP)/(聚乙烯+16%滑石粉),在保证PP材料基本性能的前提下,大幅度提高了抗冲击性能。塑件结构如图1所示,手套箱内部空腔为外观面,要求表面光洁,不得有渗化线、缩孔、裂纹以及其他类似的缺陷,可采用一个液压抽芯机构成型,左右两侧的小孔和后部筋位需要采用斜导柱滑块成型。为保证塑件精度和生产效率,采用1模1腔,热流道注塑。

图1 塑件三维模型Fig.1 Three-dimensional model of the workpiece

2 基于Moldflow的模流分析

2.1 网格划分

网格划分是Moldflow分析最基础的一步,选取合适的长宽比和网格匹配比,对于保证分析结果准确性,得到更加接近于实际生产的模拟数据来说,都具有重要的意义[2]。针对手套箱塑件,先使用Moldflow CAD Doctor 2012导入使用UG创建的三维模型,去除对分析结果没有影响的小的圆角、倒角、台阶等结构,有利于提高后续网格划分的品质和效率。然后将修复完成后的塑件模型导入Moldflow 2012中,采用双层面网格划分,网格边长取5 mm,划分后的网格匹配百分比和相互百分比达到92.7%和91.4%,品质较好。最后再修复自由边、相交单元、纵横比等缺陷,完成对塑件模型的网格划分。

2.2 浇口位置的选择

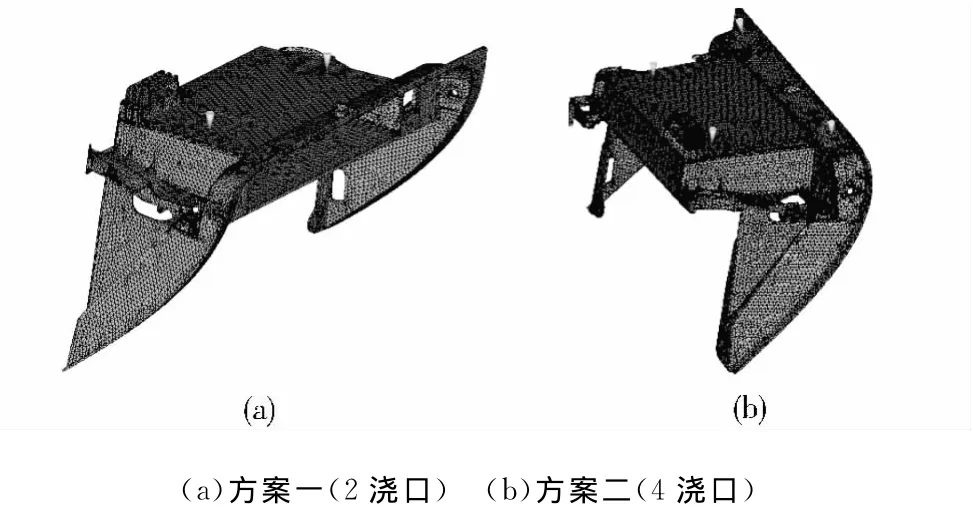

根据塑件结构和实际经验,预设了2浇口和4浇口2种不同的浇口位置方案,如图2所示。

图2 浇口布置方案Fig.2 Design plans of gate location

通过对2种方案不添加浇注系统和冷却系统的填充分析,得到如表1所示的结果。可以看出,无论是充填时间、达到顶出温度时间、注射压力和锁模力,方案二的结果都优于方案一,因此本文选择方案二的浇口布置方式进行下一步的深入模拟分析。

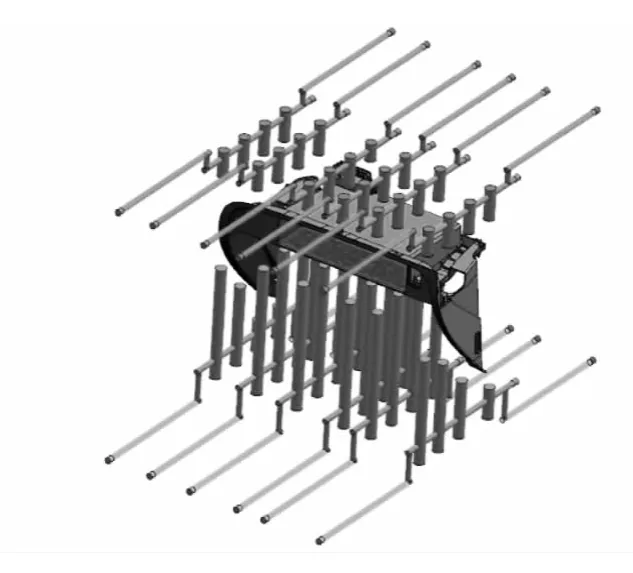

为进一步模拟分析,为方案二添加浇注系统和冷却系统。参考实际生产情况,确定采用点浇口热流道注塑,点浇口直径为0.8 mm,分流道直径尺寸为5 mm,主流道顶端直径为3 mm,角度为1.5°,冷却管道直径为10 mm,如图3所示。在Moldflow中选择分析类型为冷却—填充—保压—翘曲分析,工艺参数设置为:模具温度40℃,注射温度220℃,其他参数按照默认。

表1 2种方案参数分析结果比较Tab.1results comparison of the two plans

图3 添加浇注系统和冷却系统的方案二Fig.3 The second plan with gating system and cooling system

2.3 充填时间

方案二的充填时间如图4所示,充填时间为2.014 s,浇口附近最先填充完成,塑件两侧充填均衡,填充迅速,没有短射现象。

图4 充填时间Fig.4 Filling time

2.4 熔接线与气穴分析

由于采用了多个浇口,不可避免地产生了熔接线,如图5(a)所示。但参考流动前沿温度参数,流动前沿温度在注射温度(220℃)左右,使熔接线的强度较好,而且熔接线的产生位置位于塑件的非外观面,对塑件的表面品质影响较小。气穴分析如图5(b)所示,气穴多产生于料流交汇处,特别应注意与熔接线重合处产生的气穴,如有必要,可以开设排气槽,以免因气穴产生填充不满或烧伤塑件的情况。

2.5 注射压力和锁模力分析

塑件的注射压力和锁模力分别如图6(a)、(b)所示。最大注射压力为43.97 MPa,最大锁模力为446.7 t,据此可以选择800 t的注塑机进行实际生产。

2.6 翘曲分析

塑件的总体翘曲情况如图7所示,最大翘曲量为4.624 mm,进一步分离翘曲原因,可以得知,收缩不均达到3.52 mm,是导致翘曲的主要因素。引起收缩的主要原因是保压压力过低,因此可对保压压力的设置进行优化[3]。

图5 熔接线与气穴分析Fig.5 Analysis of weld bond and cavitation

图6 注射压力和锁模力分析Fig.6 Analysis ofinjection pressure and clamping force

图7 翘曲分析Fig.7 Analysis of warping

3 模具结构分析与设计

根据塑件结构和Moldflow的模流分析结果,利用UG设计出模具的详细三维结构,整体尺寸为长×宽×高=1000 mm×800 mm×911 mm。模具的结构和开模图如图8所示。

图8 模具三维模型Fig.8 Three-dimensional model of mold

3.1 浇注系统的设计

浇注系统的设计合理与否,将对塑件的性能、尺寸、内外部品质、模具的结构和塑料的利用率等都有较大的影响[4]。由于塑件结构原因,进浇处无外观要求,所以浇注系统采用热流道点浇口4点进浇,浇口位置、流道尺寸和浇口尺寸同模流分析的相同。带热流道板的浇注系统如图9所示,熔料在进入主流道后,在热流道板中继续加热保温,然后通过热流道到达4个浇口,进行注塑。

图9 浇注系统结构Fig.9 The structure of gating system

3.2 冷却系统结构

为缩短注塑工艺成型周期,必须设计模具冷却系统。因塑件高度较大,为保证冷却液流速均匀,传热迅速,分别在上下模采用一组串联的冷却水井,以达到良好的冷却效果,其中冷却水路的直径为10 mm,冷却水井的直径为20 mm,如图10所示。

图10 冷却系统结构Fig.10 The structure of cooling system

3.3 滑块机构

该模具应用了3个斜导柱抽芯机构,1个液压抽芯机构,分别用斜导柱、锁紧块固定在定模上。塑件中间空腔部分,因滑块行程较大,若采用斜导柱抽芯,因斜导柱受力状况较差,容易损坏,且使模具体积增大,成本增加,因此采用液压抽芯机构代替,不仅简化了模具结构,降低了成本,也改善了受力状况,确保抽芯动作平稳实现。

3.4 工作原理

模具结构如图11所示(冷却水路未画出),模具合模后,熔融的塑料经过喷嘴注入模具型腔,注射成型完毕,保压冷却后,注塑机带动塑件、动模板5以下部位向下移动。随着动模板5往下移动,由斜导柱驱动的侧滑块30侧向抽芯。油缸7工作,将滑块9抽出至固定位置。动模移动至足够产品顺利脱落的位置,注塑机和动模停止向下运动,注塑机中的推杆推动推板25向上运动,使顶杆27向上运动,将产品从动模中顶出。产品取出后,模具合模,推杆复位,在复位杆和复位弹簧的作用下推板复位,滑块通过斜导柱复位,油缸复位,合模完成,开始下一个注射成型周期。

图11 模具装配图Fig.11 Assembly drawing of the mold

4 结论

(1)确定了汽车手套箱详细的成型工艺,包括浇口的数量为4个,形式为点浇口热流道注塑,位置位于手套箱的后侧,注射时间为2.014 s,最大注射压力为43.97 MPa、锁模力为446.7 t;

(2)使用UG软件设计出手套箱的整个注塑模具的详细结构,包括4个点浇口形式的热流道浇注系统,管道直径为10 mm并包含冷却水井的冷却系统,分别由斜导柱和液压驱动的4个抽芯机构等。

[1]陈 晖,周细应,李名尧.模具CAD/CAE/CAM技术的应用及其发展趋势[J].铸造技术,2010,(11):1454-1456.Chen Hui,Zhou Xiying,Li Mingyao.Application and Development Tendency of Mould CAD/CAE/CAM Technology[J].Foundry Technology,2010,(11):1454-1456.

[2]韩阳飞,杨国定,陆建军.网格质量对 Moldflow分析结果影响的研究[J].机床与液压,2005,(11):185-186.Han Yangfei,Yang Guoding,Lu Jianjun.Study on Afection of Mesh Quality on the Mold Flow Analysisresult[J].Machine Tool & Hydraulics,2005,(11):185-186.

[3]刘庆辉,刘 斌.Moldflow软件在手机外壳模具设计中的应用[J].塑料科技,2007,35(8):78-82.Liu Qinghui,Liu Bin.The Application of Moldflow Softwareininjection Mold Design of Mobile Phone Shell[J].Plastics Science and Technology,2007,35(8):78-82.

[4]张涯飞,王雷刚,黄 瑶.基于UG和 Moldflow的汽车水室模具设计[J].模具技术,2009,(1):30-33.Zhang Yafei,Wang Leigang,Huang Yao.The Mold Design of Auto Water Chamber Based on UG and Moldflow[J].Die and Mould Technology,2009,(1):30-33.