不饱和聚酯树脂风电叶片的力学性能及流场分析

林广义,董方晨,牛世同

(青岛科技大学机电工程学院,山东 青岛266061)

0 前言

风力发电将成为一种利用新能源推动社会发展的有力途径。据预测,未来10年内全球风能市场将保持每年20%的速度增长。随着风力发电机功率的不断提高,叶片的长度将从20m左右发展到50m以上。因此增强纤维与基体之间的黏合强度,提高树脂基复合材料的综合力学性能,降低其制造成本是目前亟待解决的关键问题。在风力发电机叶片上最常使用的是不饱和聚酯树脂和玻璃纤维复合而成的材料,其各方面的优良特性使之已成为制造风力发电机叶片的理想材料[1]。

国内外学者对风电叶片进行了诸多的研究。Amano等[2]借助计算流体动力学(CFD)分析软件对风力发电机叶片进行了气动优化设计以提高其安全系数和使用寿命。赵峰等[3]运用基于叶素-动量理论与有限元相结合的方法分析了风电机叶片强度与载荷情况。程鹏[4]通过风洞试验对水平轴风电叶片气动弹性进行了研究,提高了风力机的安全性和可靠性。李仁年等[5]从分析叶片表面压力的方向出发,利用外场试验所得数据与CFD数值模拟所得数据进行比较从而揭示了现实与模拟之间数据存在的误差。尽管国内外学者针对风电叶片做了很多工作,但仍有不足之处,尤其在叶片的静力学和动力学分析方面有待进一步研究。

本文将主要从数值模拟的角度出发,应用ProE/Mechanica对不饱和聚酯树脂制备的风电叶片模型进行了构建,并对风电叶片静力学和固有频率进行了模拟研究,运用Moldflow对叶片注射成型过程、加工方法进行了讨论,提出了运用真空辅助树脂传递来成型风电叶片等大型结构件的思路。

1 实验部分

1.1 叶片设计

风电叶片三维模型的建立是风电叶片和叶轮流场分析的重要前提。风力机的叶片截面形状比较复杂,特别是在翼展方向还存在扭转角和渐缩的弦长,叶片的实体三维建模比较困难。通过二维转三维的思想,构造出叶片截面翼型的样条曲线来建立风电叶片的三维实体模型。

为了验证不饱和聚酯树脂基OMMT复合材料在风力发电机叶片中的性能,设计一小型叶片,进行模拟分析,获得一些性能参数。设计要求:在空气密度(ρ)为1.2 5kg/m3,额定风速(V1)为12m/s,最大风速(V2)为25m/s的环境条件下,设计一台功率为80W、功率系数为0.43、用于风力发电的风电叶片。

1.2 风轮参数的确定

风轮直径通常根据所设计风力发电机的功率来确定,其计算公式为:

式中P——风力发电机功率,kW

V1——设计的额定风速,m/s

CP——功率系数

η1——电机效率

η2——传动效率

由于CP=0.43,η1η2=0.9,从而得出风轮直径(D)为0.5m。

因小型风力发电机一般为高速风轮,叶尖速比系数比较高,其范围一般为6~7,本设计中将叶尖速比确定为7。

风轮转速由式(2)确定:

式中λ0——尖速比

由λ0=7,得到转速(N)为3209r/min。

2 结果与讨论

2.1 风电叶片静力学和动力学分析

2.1.1 风电叶片静力学分析

(1)根据计算的参数,用三维软件ProE进行三维实体建模,如图1所示。

图1 风电叶片模型Fig.1 Model of the blade

(2)增加约束,添加载荷。

轴向推力的确定:

根据丹麦Gedser风力发电机的经验公式:

式中F——叶轮上单位面积上的压力,N/m2

V——风速,m/s

在最大风速时,V=25m/s,F=250N/m2,以面载的方式将此载荷加到叶片的迎风面,即模型的下表面,完成轴向推力的施加。

扭矩的确定:

根据所设计风力发电机的功率,通过式(4)确定:

式中M——力矩,N·m

ω——角速度,rad/s

本文将扭矩以集中力的形式施加在距叶尖1/4叶片长度处。

先说说我对“夕阳”的定位。50岁左右,窃以为不能算作“夕阳”,应是“下午四五点钟的太阳”。但是,以我长期所处的县、乡级为例,很多这个年龄段的人,都以不同形式“下岗”了,他们往往也自称“夕阳”,但非常勉强。65岁之前,只是刚踏上“夕阳”的边,虽然精力、体力比不上以往,但仍有自己的优势,还不失为人生的一个“黄金期”,仍可“大有作为”。

(3)设定材料特性。设定材料密度(ρ)为1.6g/cm3,弹性模量(E)为17.6GPa,泊松比为0.17。该材料特性符合不饱和聚酯树脂基OMMT复合材料。

(4)网格划分,划分后的网格有限元模型为198个四面体,如图2所示。

图2 网格划分Fig.2 Mesh generation

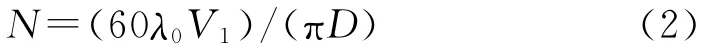

(5)建立分析并进行有限元计算,结果如图3所示。

图3 静态分析结果Fig.3 Static analysis results

由图3所示,在分析过程中选取安全系数为4,即当满足式(4)时符合设计准则。

式中σ——分析应力,MPa

σs——强度极限,MPa

由此可得,该叶片设计强度为σs=325MPa,最大分析应力在叶根,为σ=18.9MPa,满足σ≤σs/4,设计符合要求[6]。

2.1.2 风电叶片动力学分析

模态分析的前4阶固有频率如图4和表1所示。

表1 叶片固有频率Tab.1 Blade inherent frequency

叶片的自振频率不与转速频率的整数倍重合时即可避免共振,在对叶片进行动态设计时,一般要求叶片的第一频率大于转速的某个倍数。

在标准工况时,即V=12m/s,由叶尖速比系数λ0=7,可以算得叶尖线速度为v=84m/s,由式(6)可以得到激振频率(f)。

从而算得叶片风轮旋转时叶片的激振频率为22.3Hz,与表1比较可看出,叶片第一固有频率与外部激振频率相差较远,因此叶片在额定风速下运行时不会引起共振[6]。

2.2 叶片注射流场模拟及加工方法确定

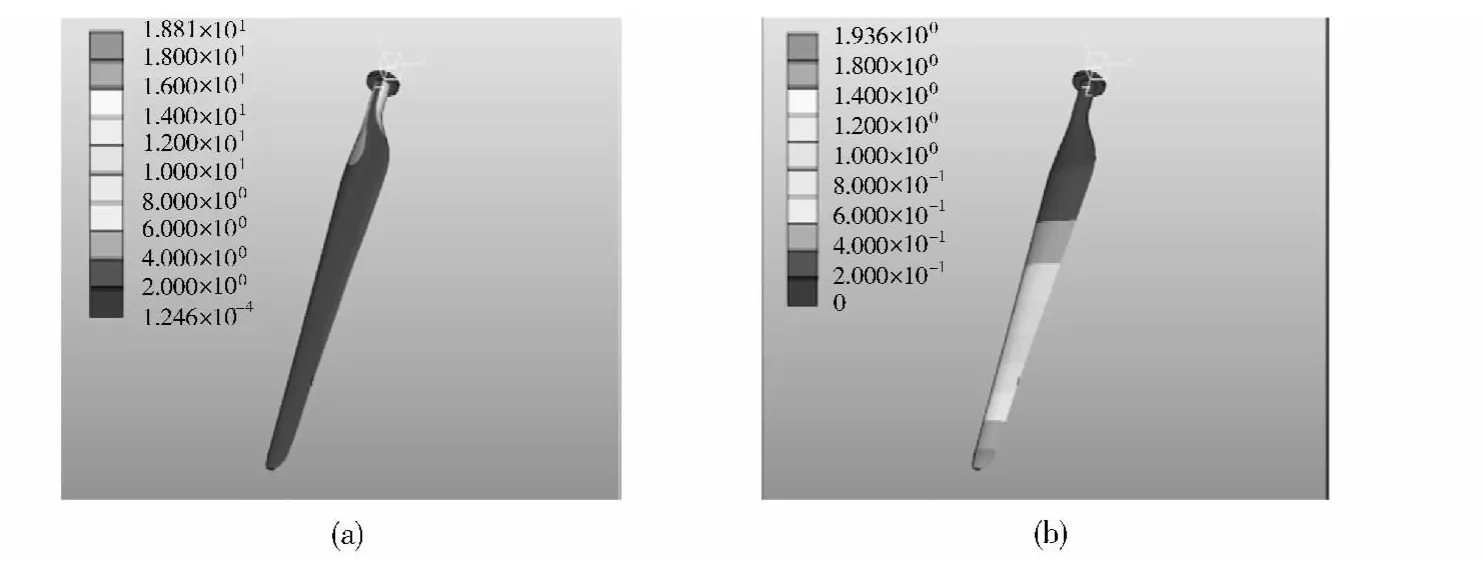

Autodesk Moldflow的设计分析解决方案是塑料注射成型行业中使用较广泛、技术较先进的软件产品。可以用来对热固性塑料进行流动模拟分析[7]。本文采用Autodesk Moldflow软件进行流场模拟。对设计的小型风力发电叶片采用注塑方法分析,把模型导入到Moldflow中,进行材料参数与边界条件的设定,运用后处理,得到模拟分析图,其中不饱和聚酯树脂(AROPOL G102)属于非牛顿流体,OMMT的含量是1.2 5%,在室温20℃下的实验数据如表2所示。

表2 OMMT含量为1.2 5%的不饱和聚酯树脂在20℃下的试验数据Tab.2 The test data of the unsaturated polyester resin with 1.2 5%OMMT at 20 ℃

根据表2的数据,选取叶片分析最佳浇口位置,其最佳浇口位置如图5(a)所示,填充时间、流动前沿温度、总体温度分别如图5(b)、(c)、(d)所示。

图5 叶片模拟分析Fig.5 Simulation analysis of the blade

根据软件最佳浇口位置的分析,由图5可知,其浇口位置在实际应用中的不合理性。按照最佳浇口位置分析,充填时间为0.7181s,其结果明显与实际操作中不符,容易产生熔接痕,可见树脂的黏度太大,将会影响其流动性能,进而影响整个试件的注塑效果。

用不饱和聚酯树脂和玻璃纤维制备风力发电机叶片,由于加入的OMMT增加了树脂的黏度,因此不适合采用注射成型,而真空辅助树脂传递技术是一种可以显著降低大尺寸复合材料结构制造成本的液体模塑工艺,真空辅助树脂传递技术目前普遍应用于大尺寸复合材料成型中。

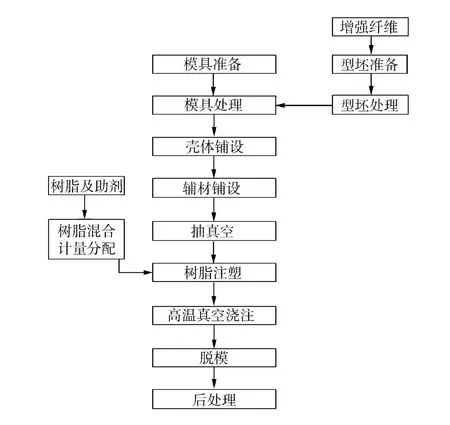

真空辅助树脂传递是一种改进的树脂传递工艺。真空辅助是在注射树脂的同时,在排气口接真空泵,一边注射树脂一边抽真空,借助于结构层表面的高渗透率的介质引导将树脂注入到结构层中。利用真空辅助树脂传递方法制造叶片的主要流程如图6所示。

图6 真空辅助树脂传递法制造叶片的流程Fig.6 Vacuum assisted resin transfer method for manufacturing process of the blade

其中,壳体铺设主要分为芯材的铺设和纤维布的铺设,辅材铺设主要有脱模布的铺设、真空单元放置以及真空袋铺设和抽真空设备的布置。抽真空完成后要注意气密性的检查。后处理包括制品修整、制品品质检测、包装贮藏等。真空辅助树脂传递法可改善纤维在树脂中的浸润性、延长模具使用寿命、提高制品品质以及制品的成品率和力学性能,具有传统注射成型方法不可比拟的优点。

3 结论

(1)利用ProE/Mechanica对风电叶片三维物理模型进行了静力学分析,该叶片强度符合设计标准;

(2)在叶片强度校核的基础上,利用ProE/Mechanica软件对风力发电叶片进行了模态分析,得到了风电叶片的前4阶固有频率以及振型图,从而确定了叶片在额定风速下运行时不会引起共振;

(3)通过对风力发电机叶片最佳浇口位置的选择以及其流场分析,得出叶片注射成型容易产生熔接痕,对于黏度大的不饱和聚酯树脂/OMMT复合材料,可采用真空辅助树脂传递方法来制造风力发电叶片等大型结构件,该方法可改善纤维在树脂中的浸润性、延长模具使用寿命、提高制品品质以及制品的成品率和力学性能。

[1] 李成良,王继辉,薛忠民.大型风机叶片材料的应用和发展[J].玻璃钢/复合材料,2008,(4):49-51.

Li Chengliang,Wang Jihui,Xue Zhongmin.Application and Development of Materials of Large-Scale Wind Turbine Blades[J].Fiber Reinforced Plastics/Composites,2008,(4):49-51.

[2] R S Amano,R J Malloy.CFD Analysis on Aerodynamic Design Optimization of Wind Turbine Rotor Blades[J].Proceedings of World Academy of Science,Engineering and Technology,2009,60:20-46.

[3] 赵 峰,段 巍.基于叶素—动量理论及有限元方法的风力机叶片载荷分析和强度计算[J].机械设计与制造,2010,8(8):42-44.

Zhao Feng,Duan Wei.Loading Analysis and Strength Cacluation of Wind Turbine Blade Based on Blade Element Momentum Theory and Finite Element Method[J].Machinery Design & Manufacture,2010,8(8):42-44.

[4] 程 鹏.水平轴风力机叶片气动弹性的风洞试验研究[D].哈尔滨:哈尔滨工业大学土木工程学院,2009.

[5] 李仁年,袁尚科,魏列江,等.风力机叶片表面压力的计算与外场测试分析[J].实验流体力学,2012,26(10):52-56.

Li Rennian,Yuan Shangke,Weiliejiang,et al.Measurement and Calculation of Blade Surface Pressure for a Wind Turbine in Field[J].Journal of Experiments in Fluid Mechanics,2012,26(10):52-56.

[6] 王 飞.小型风力发电机叶片设计与制造工艺研究[D].广西:广西大学机械工程学院,2007.

[7] 陈艳霞,陈如香,吴盛金.Moldflow 2010完全自学与速查手册[M].北京:电子工业出版社,2010:25-26.