金刚石烧结体(PCD与PDC)的发展概况(二)①

赵云良,赵爽之,闫 森

(郑州新亚复合超硬材料有限公司,河南 郑州 450001)

2.2 镍硅结合剂PCD的烧结

镍硅结合剂的PCD是具有中国特色的产品,它是在金刚石微粉中加入10wt%的硅粉及2wt%的镍粉在超高压高温条件下烧结而成的,也可以添加微量的硼粉与钛粉。实际上这种PCD是以硅为主要结合剂的PCD,镍粉的作用类似于钴,对烧结过程中可能出现的金刚石—石墨化起着一种催化剂还原再结晶的作用或者与游离的硅结合成Ni-Si合金,有助于提高PCD的强度。对金刚石微粉烧结起关键作用的元素是硅,硅与氧的亲和力很好,硅在氧气中加热至400°C时就会发生燃烧,生成SiO2,SiO2的化学稳定性很好,耐热温度达1600°C以上,覆盖于金刚石的表面有良好的保护作用,因此添加硅能有效地脱氧,净化与保护金刚石表面。

前面已经分析过金刚石在加压加温烧结过程中,表面或局部可能产生石墨化现象,石墨的存在阻碍金刚石之间的结合,降低烧结体的性能。硅与碳同是ⅣA族元素,它们的外层电子结构都为S2P2,可进行SP3杂化,形成SP3杂化轨道,SiC晶体结构为立方ZNS型,单位晶胞为四面体型,类似于金刚石。SP3杂化成键的坚固性决定了碳化硅的物理性质接近于金刚石,其显微硬度可达30~33GPa;导热性能很好,导热率为13.5千卡/时、米、度;热膨胀小,热膨胀系数为4.3×10-6/℃;耐热性及抗氧化性能好,可以在1600℃的氧化气氛中长期使用。碳-硅原子之间的键长为1.888A°,大于金刚石的碳原子间距1.5414 A°,所以碳化硅的机械性能不及金刚石。硅与碳按如下反应生成碳化硅:

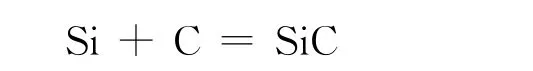

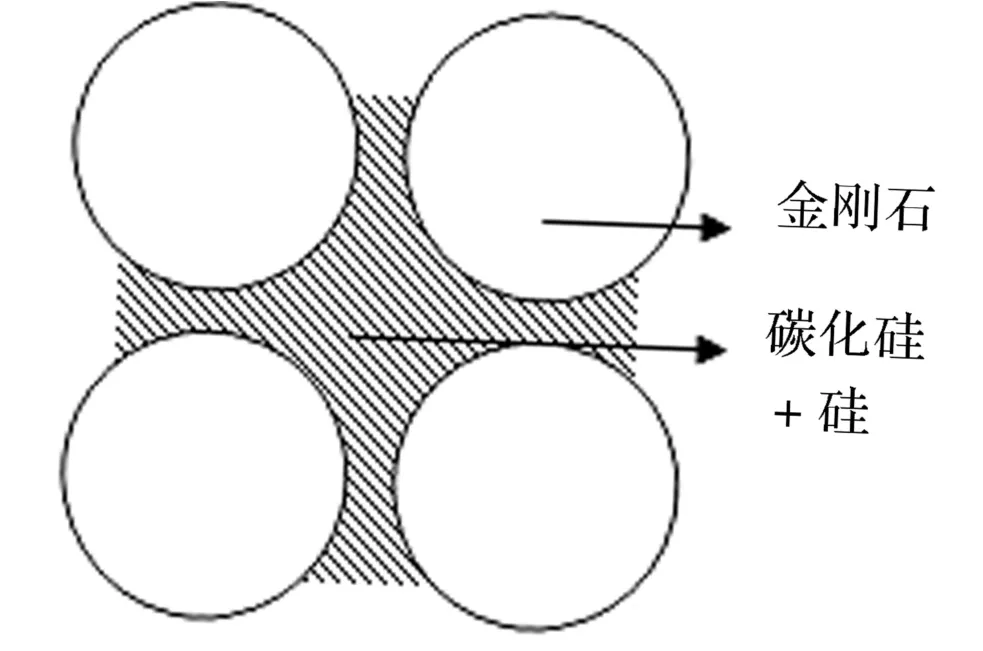

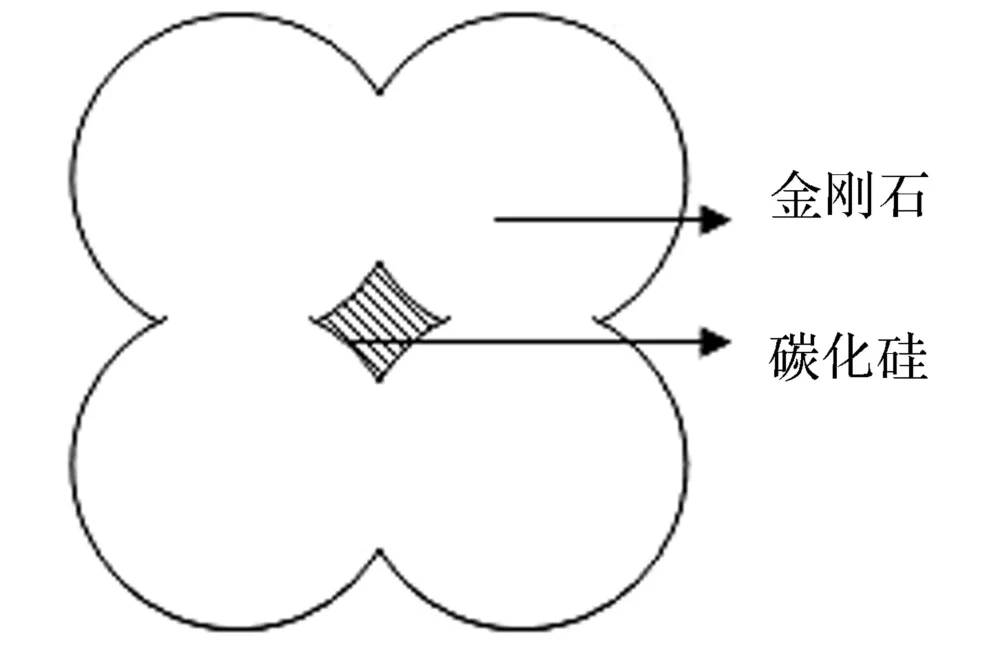

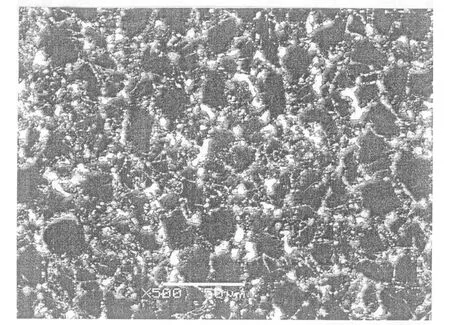

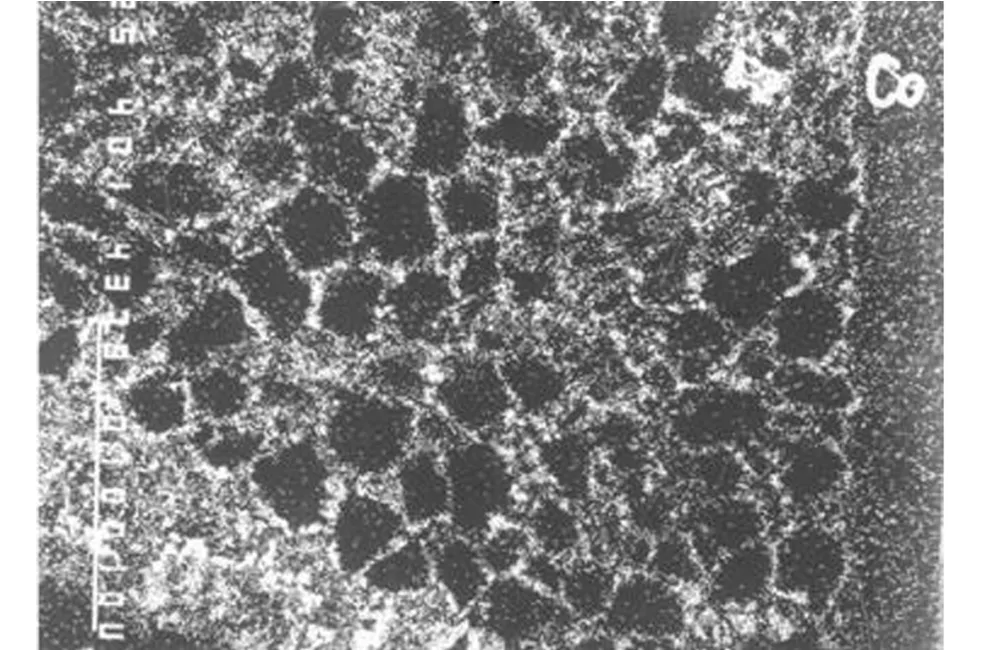

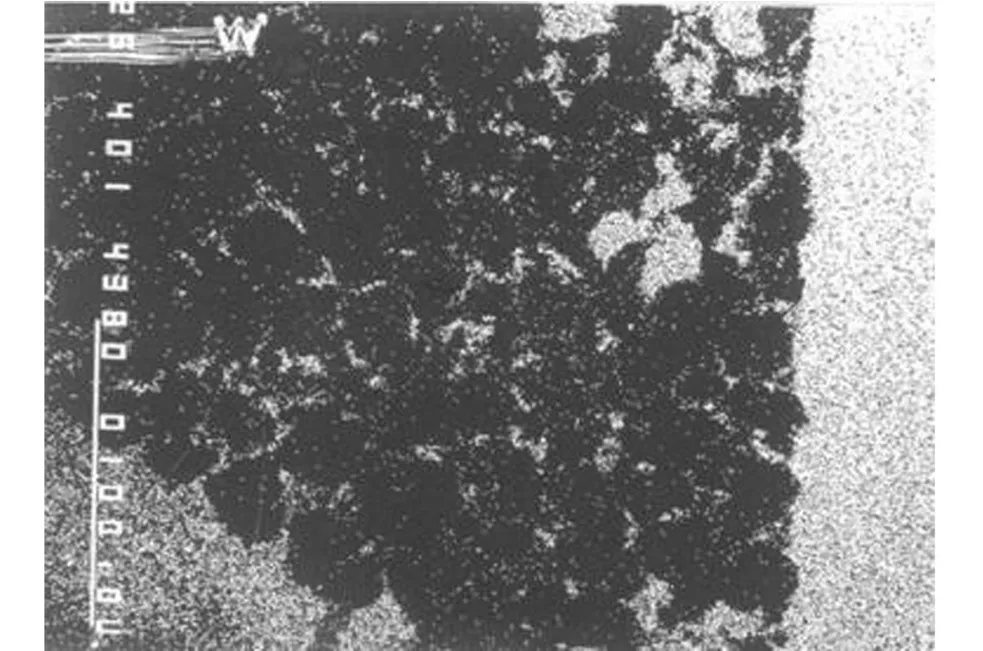

以硅为主作为结合剂的金刚石烧结体的金刚石颗粒之间的结合有如图6图7所示的两种结构模式:一种是金刚石—碳化硅+硅—金刚石结合的烧结体,图8就是这种烧结体的显微组织,由X射线荧光定性表明其主要结合相成份是硅,其次是镍和微量的铁、锰等。由X射线衍射分析可知其主要物相是金刚石、SiC、Si、NixC等,其中Si/SiC=1.6,证明烧结体内还存在许多游离硅没有转变成SiC,可能是因为Si结合剂含量过高或反应不充分之故;另一种是金刚石-金刚石结合、金刚石-碳化硅-金刚石结合两者兼而有之的烧结体,图9是这种烧结体的微观组织,通过X射线荧光定性表明粘结相的主要成份是配比不同或者烧结工艺不同引起的,应该尽量减少游离硅的存在,避免烧结体性能下降。结合剂Si如何添加到烧结体中去,这对烧结过程及烧结体的性能有显著的影响,目前有两种添加的方式:一是把纯净的硅粉直接加入金刚石粉末中去,而后均匀混合;二是把硅片覆盖在被烧结的金刚石粉末上,烧结时硅片熔化向金刚石粉末中渗透。以硅为主作结合剂的金刚石烧结体具有下列特点:

图6 D-SiC+Si-D结合的PCDFig.6 D-SiC+Si-D bonded PCD

图7 D-D与D-SiC-D结合的PCDFig.7 D-D and D-SiC-D bonded PCD

图8 D-SiC+Si-D结合的PCD的微观组织Fig.8 Microstructure of D-SiC+Si-D bonded PCD

图9 D-D与D-SiC-D结合的PCD的微观组织Fig.9 Microstructure of D-D and D-SiC-D bonded PCD

(1)耐热性好,在空气中缓慢加热金刚石烧结体,其起始氧化温度为862°C,在还原气氛中加热时,其耐热温度可达1200°C;

(2)耐磨性较高,按部标JB3233-83标准测量,磨耗比可达5~10万;

(3)硬度高,其显微硬度最高可达70GPa;

(4)化学惰性好,可耐强酸、强碱的腐蚀,且抗氧化能力强。

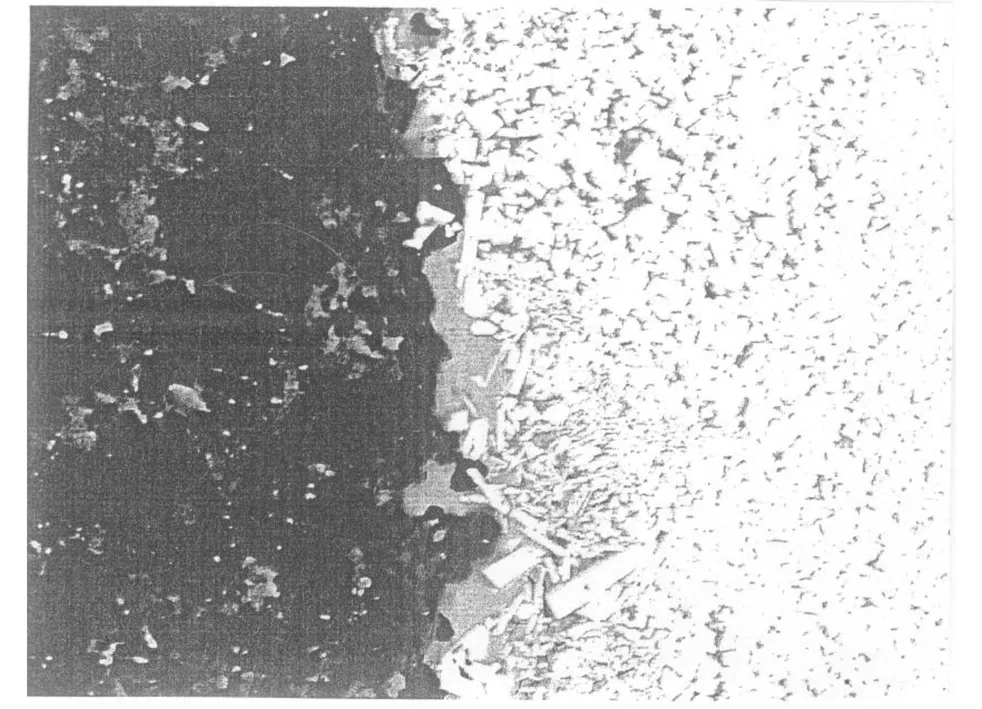

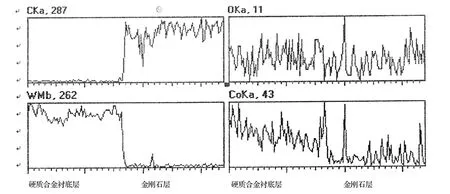

2.3 PDC的烧结

PDC是金刚石微粉与硬质合金衬底在超高压高温条件下烧结而成的。PDC的烧结机理,与以钴为结合剂的PCD相似,同属于钴融溶向金刚石粉末层渗透扫越,使金刚石颗粒再结晶形成D-D键结合的烧结机理,不同之处是硬质合金衬底中的γ相,即钴中溶解碳化钨所形成的固溶相,在高温融溶状况下向金刚石粉末层渗透扫越,γ相中的钴使金刚石颗粒再结晶,在硬质合金衬底上形成一层具有D-D键结合的牢固的多晶金刚石层,并通过γ相与衬底紧密结合起来。在1400℃以上时,γ固溶体已完全呈液相e,并迅速向金刚石粉末渗透扫越,在γ相扫越金刚石粉末时,把金刚石颗粒表面所吸附的 H2、O2、N2、H2O等有碍金刚石颗粒结合的气体杂质,全部驱逐到金刚石层的表面,非常有利于金刚石颗粒的D-D键结合,有利于烧结出性能良好的产品,但烧结好的PDC在加工过程中必须去掉含有气体杂质而未烧结好的表层。通过扫描电镜与电子探针可以观察与分析PDC的显微组织及结合相的成份与分布情况,图10是PDC金刚石层显微组织;图11是金刚石层与硬质合金结合在一起的显微组织;图12分别为PDC(金刚石层与硬质合金衬底层)的结合相(γ)的成份,都是C、Co与W,只不过量不同而已,在衬底中还存在微量的Ti、Fe;图13为PDC(硬质合金衬底层与金刚石层)的C(包括金刚石)、W、Co的线分布(图14与图15中的O(氧)可能是制样时混入的);图14、图15分别为PDC中Co与W的面分布。

图10 金刚石层显微组织Fig.10 Microstructure of diamond layer

图11 金刚石层与硬质合金衬底层的显微组织Fig.11 Microstructure of diamond layer and tungsten carbide substrate

图13 PDC中各成份的线分布Fig.13 Linear distribution of composition of PDC

图14 PDC中钴的面分布Fig.14 Surface distribution of cobalt in PDC

图15 PDC中钨的面分布Fig.15 Surface distribution of tungsten in PDC

为改善PDC金刚石层的烧结质量或者说γ相的扫越效果,国内外的研究者也曾通过在金刚石微粉中加入少量钴粉或者石墨粉的方法。值得注意的是对所加入的钴粉要求特别纯净,无氧化现象,因为细粒度1~3μm的钴粉特别容易氧化,即使在常温下也发生氧化,因此金刚石微粉与钴粉均匀混合之后,必须经过600℃以上温度保温1小时左右的氢气还原处理,才能用于合成PDC。1988年Hall教授到郑州三磨所与该所研究人员共同进行PDC合成试验时,因钴粉未作氢气还原处理,结果导致金刚石产生石墨化,试验失败。加入适量的石墨粉,最早可见日本无机材料研究所的报告,认为有利于钴的扫越。郑州三磨所的试验结果证明,石墨粉的加入,可以得到具有良好的D-D键结合的、耐磨性很高的PDC,但要求采用高纯石墨粉,石墨粉粒度越细越好,而且要与金刚石微粉混合均匀。

3 PCD与PDC的制造

3.1 烧结设备

烧结PCD、PDC的设备与合成单晶金刚石、立方氮化硼的设备相同,常用的有两面顶与六面顶超高压设备。我国普遍采用铰链式六面顶压机,主机有六个油缸与活塞,分别装配在六个铰链梁上,通过12根销杆将六个铰链梁连成一体,在六个活塞的前端分别安装有六个硬质合金顶锤,顶锤顶面形成一个立方形的高压腔,在高压腔中放置一个立方体形叶蜡石块(图16),叶蜡石块具有传压、密封、隔热、电绝缘性质,在叶蜡石块中心的孔中放置导电钢圈与钛片,发热用的碳管与碳片,传热、传压用的盐管与盐片,屏蔽材料及金刚石和结合剂粉末物料。压机活塞的推力通过硬质合金顶锤压缩叶蜡石块,并传递到烧结物料上,产生5.5Gpa以上的超高压。低电压大电流通过上、下顶锤与导电钢圈、钛片而进入碳管,碳管发热产生1400℃以上高温,加热烧结物料。烧结物料在超高压高温下,结合剂首先熔化,使金刚石粉末直接或间接结合,形成致密、坚实的烧结体——PCD。当物料中放置硬质合金片或环时,便可烧结出PDC复合烧结体。

图16 叶蜡石块的组装Fig.16 Assembly of pyrophyllite blocks

[1]赵云良,赵爽之.金刚石烧结机理的探讨.

[2]赵云良,江晓乐,赵爽之.复合超硬材料发展概况.