金刚石复合片耐磨性研究①

陈 超,林 峰,盘玉英,秦建新,张莉丽,冯吉福

(1.国家特种矿物材料工程技术研究中心,中国有色桂林矿产地质研究院,广西 桂林 541004;2.桂林电子科技大学信息科技学院,广西 桂林541004)

1 引言

金刚石作为自然界已知最硬的材料,在工业上有着广泛的应用。1973年美国G.E公司成功地研制出聚晶金刚石复合片,引起了世界各国的广泛关注[1-7]。聚晶金刚石复合片(PDC)由金刚石微粒与硬质合金基体在高温高压下烧结而成,避免了单晶的各向异性,克服了单晶金刚石受冲击易解理破损的缺陷,硬质合金基底则具有良好的韧性,二者结合使PDC在切削加工、木材加工和钻探等行业获得了广泛应用[7-14]。由文献[15]可知,根据使用要求以及检测的方便性,将耐磨性,耐热性,光洁度与抗冲击韧性作为衡量PCD质量好坏的主要指标,其中磨耗比与晶粒度是常用的重要指标,因为磨耗比越大,使用寿命越长。耐磨性是衡量PDC质量的一个重要指标。PDC的耐磨性是指PDC的聚晶金刚石层在切削、钻井、修整砂轮等过程中抗磨损的能力。但迄今为止国际上也投有制订统一的测试标准,几个主要PDC生产国均有其自己的测试方法。采用何种方法和评价指标才能比较准确和有效的表征PDC的耐磨性成为当前PDC研究机构和生产厂家关注的问题。本文采用修整砂轮的方法测试PDC的耐磨性。在PDC的高温高压合成中,影响其耐磨性的因素诸多。本文系统地研究了烧结温度、烧结时间、金刚石粒度对PDC磨耗比的影响,得到了烧结效果较好样品的烧结参数。

2 试验过程

试验是在6×1200吨铰链式六面顶压机上进行的,烧结压力是通过测定银的高温相变点确定的,烧结温度的测量是采用10%Pt~30%Rh热电偶直接测量的。烧结压力恒定(5.3±0.2GPa)的情况下,烧结温度在1500~1800K之间。在合成工艺的范围内,按不同加热温度(T1、T2、T3、T4)和不同加热时间(2min、4min、6min、8min、10min)合成出直径为14mm的样品。合成试验组装如图1所示:

根据JB/T3235-1999标准,在JS71-A型磨耗比测定仪上对PDC样品进行磨耗比检测,之后对样品进行750℃高温处理,自然冷却,再次对样品进行磨耗比测试,比较高温处理前后样品磨耗比的变化情况。磨耗比测试如图2所示:

测量PDC磨耗比所使用天平为万分之一精度的电子天平,测量前后均使用丙酮清洗,并烘干。测试时注意事项如下:(1)采取磁屏蔽措施,尽可能减少PDC磁场对电子天平的影响,或者给PDC去磁。(2)采用多次重复称重的方法,并用平均值或其它统计技术来确定PDC的重量。(3)为了能更准确地进行称量,可在天平内增加一个小的称量腔,以尽量减少空气流动对称量的影响。(4)加大PDC的磨削量。另外还通过扫描电子显微镜(JEOL,JSM-6460LV)观察了样品表面高温处理前后的微观结构。

图1 高温高压合成试验组装Fig.1 Sample assembly for synthesis at HPHT

图2 磨耗比测试示意图Fig.2 Sketch map for testing wear resistance

3 结果与讨论

根据金刚石生长的基本原理,金刚石的烧结需要在触媒金属与碳的低共熔线以上、金刚石的稳定区内完成,因此本实验在高于5GPa、1250℃进行。

图3为烧结温度与PDC烧结体磨耗比的关系曲线。在较低烧结温度下,烧结体的磨耗比偏低,随着烧结温度的增大而增加,且当温度大于T3时,样品的断口呈碳黑色,有过烧的迹象。在恒定烧结压力情况下,烧结体的磨耗比随烧结烧结温度的提高很快增大,并且达到某一最大值后开始减小。结合金刚石-石墨的相图,本文认为,在一定的烧结压力下,样品处于石墨的稳定区,金刚石未出现石黑化现象,磨耗比随温度增大;温度继续升高,金刚石开始出现石黑化现象,所以样品的磨耗比又随温度的增大而减小。在图1中由于在超高压下(5.3GPa),钴—碳共晶点温度为1336℃[7],本试验烧结温度T1、T2低于此温度点,此时钴—碳共晶液尚未形成,钴熔渗过程尚未开始,但钴的扩散已经开始,烧结已经成型,再经过750℃的高温处理后,可能有再烧结的作用,即二次烧结,PDC耐磨性有所增加。而由较高温度下烧结出的样品再经过高温处理后,金刚石出现石墨化,故耐磨性有明显下降。

图3 温度与PDC磨耗比的关系(P=5.3GPa,t=6min)Fig.3 The relationship of temperature and PDC G-ratio(P=5.3GPa,t=6min)

图4 烧结时间与PDC磨耗比的关系(P=5.3GPa,T=T3)Fig.4 The relationship of heating time and PDC G-ratio(P=5.3GPa,T=T3)

众所周知,烧结时间是金刚石烧结工艺中另一重要参数。图4为在T3、5.3GPa的条件下,烧结时间与PDC烧结体磨耗比的关系曲线。在较短的时间里,金属刚开始熔融,烧结还没有来得及开始就被中断。通过保持足够长的合成时间可以使粘接剂起充分的作用,D-D结合(如图5)形成的过程才能充分完成,在这种区域中,金刚石组织已分辨不出原料晶粒的轮廓,金刚石交错生长在一起,连成一片,结构相当致密,烧结出较高质量的样品。金刚石复合片内部的物质组成和微观结构是决定其物理力学性能的关键。从图5(图中白色区域表示钴,黑色区域表示金刚石颗粒)可以看出:金刚石颗粒排列紧密,具有较好的致密性;颗间界只有少量的钴液被排挤在晶粒间隙处,相互结合比较好,呈叶脉状分布于整个金刚石层,这也是金刚石复合片导电的原因。

图5 PDC样品表面SEM照片(P=5.3GPa,T=T3,t=6min)Fig.5 The SEM micrographs of the polished surface of PDC sample(P=5.3GPa,T=T3,t=6min)

当烧结压力、温度恒定时,在充分的烧结时间内,粘接剂在高温高压作用下渗入粒间充当传压介质和助溶剂,促使金刚石晶粒表面碳原子经过溶解,扩散和调整形成粒间的D-D结合,样品的磨耗比随之增加。但随着烧结时间的延长,熔融金属中碳的过饱和度过大,使金刚石C-C键形成过快,烧结体中的缺陷增多,又使样品的磨耗比降低。经750℃高温处理后,烧结时间短的样品磨耗比增加,是因为该时间内粘接剂与金刚石反应不充分,烧结不完全,经过高温二次烧结,可以轻微弥补高温高压下烧结不足的问题,使样品磨耗比增加,但增加量很小。同样在较高烧结温度下合成的样品经高温处理后磨耗比有明显降低,此时金属钴元素仍可作为金刚石反应的催化剂,在高温下金刚石与其重新反应,使金刚石复合片整体耐磨性下降。总的来说,我们烧结出的PDC耐磨性较好,但耐热性还没有达到750℃,有待进一步研究。由图3、图4可以看出在T3温度附近,烧结6分钟磨耗比最高,是该工艺范围内的最佳值。

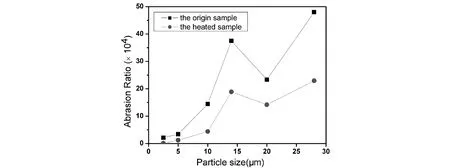

图6 金刚石粒度与PDC磨耗比的关系(P=5.3GPa,T=T3,t=6min)Fig.6 The relationship of the original diamond particle size and the wear resistance ratio of PDC(P=5.3GPa,T=T3,t=6min)

金刚石复合片与其他超硬材料复合体一样,随着添加原材料的粒度的增加,耐磨性增加。金刚石粒度越大,粒间空隙也越大,就越有利于金属流动。在粒度较粗的情况下,金刚石表面的清洁程度对金属渗流的影响不大,这时渗流的主要推动力是外界的压力。而在金刚石粒度较细的情况下,液态金属本身对固态金刚石表面的润湿作用便显得比较重要,这种润湿作用直接影响金属向细粒金刚石层渗透的效果。图6是金刚石粒度与PDC磨耗比的关系。在烧结条件为P=5.3GPa、T=T3、t=6min时,细粒度金刚石合成的复合片耐磨性明显较低,有可能是在该条件下石墨化的缘故。

4 结论

试验通过检测样品的磨耗比分析了烧结温度、烧结时间、金刚石粒度对PDC耐磨性的影响。随着烧结温度的升高,烧结时间的延长,PDC磨耗比呈现先增加后减小的趋势,对样品进行750℃高温处理后发现,低温或短时间烧结的样品磨耗比有少量增加;而高温、长时间合成的样品高温处理后磨耗比下降,高温处理前后磨耗比变化较大。研究认为:实现金刚石颗粒之间键合是提高金刚石复合体质量的关键,且金刚石D-D直接结合程度愈高,材料的耐磨性愈高。从图5可以看出金刚石颗粒间有部分的D-D直接结合形成,用样品做耐磨性测试得出其耐磨性为40×104。在金刚石的烧结过程中,因为金刚石颗粒间空隙的压力相对较低,在超高压和钴液的毛细管力作用下,钴液沿着金刚石颗粒间隙向金刚石层渗透,并越过金刚石层,随着烧结时间的延长,钴液便渗透到整个金刚石层,钴的存在对晶粒之间大量D-D健的形成是至关重要的。D-D结合晶界结构是通过在烧结过程中,钴熔体中析出的金刚石碳原子,在原始金刚石接触表面沉积生长弥合而形成的。在聚晶金刚石层中,这种D-D结合的界面结构不仅在平面上纵横交错而且在空间上交互相连,形成D-D网状结构。另外,试验也间接反应了合成后的金刚石复合片内部残留的钴元素对金刚石复合片的耐磨性及耐高温性能的影响,它将在高温下与金刚石重新反应,使金刚石复合片整体耐磨性下降。试验还确定了最佳的烧结工艺:P=5.3GPa、T=T3、t=6min,此时合成出样品的磨耗比达到最大为40×104∶1。

[1]Minyoung Lee.Polycrystalline diamond and cemented carbide substrate and synthesizing process therefore[P3.USP4,380,471.

[2]洪时明,罗湘捷,陈叔鑫,等.D-D结合型金刚石聚晶的高压合成研究[J].高压物理学报,1990,4(6):107-113.

[3]Tetsuji O,Hirokazu K.Cost reduction of polycrystalline diamond compact bits through improved durability[J].Geother.mics,2002,31:245-262.

[4]邓福铭,赵国刚,王振廷,等.聚晶金刚石复合体超高压液相烧结理论研究[J].高压物理学报,2004,18(3):252-259.

[5]张勤俭,曹凤国.聚晶金刚石的应用现状和发展趋势[J].金剐石与磨料磨具工程,2006(1):71-74.

[6]陈石林,陈启武.聚晶金刚石复合体界面组织及界面反应的研究[J].矿冶工程,2003,23(6):82-85.

[7]邓福铭.超高压高温烧结中金刚石表面石墨化过程再研究[J].高压物理学报,2001,15(3):235.240.

[8]Minyoung Lee.Polycrystalline diamond and cemented carbide substrate and synthesizing process therefore[P].USP4,380,471.

[9]Tetsuji O,Hirokazu K.Cost reduction of polycrystalline diamond compact bits through improved durability[J].Geothermics,2002,31:245-262.

[10]M W Cook.Wear-resisting properties and application examples of PCD[J].Industrial Diamond Review,1996(4):107-111.

[11]H J Gitte1.Cutting tool materials for high performance machining[J].Industrial Diamond Review,2001(1):17-21.

[12]I E Clark,P A Bex.The use of PCD for petroleum and mining drilling[J].Industrial Diamond Review,1999(1):43-49.

[13]I E Clark,G R Shafto.Core drilling with SYNDAX3PCD[J].Industrial Diamond Review,1987(4):169-173.

[14]Strong H M,Tuft R E.Technical Information Series[R].Report No.74CRDIl8,G.E.Research and Development,New York.1974.

[15]陈石林,彭振斌,陈启武.聚晶金刚石复合体的研究进展[J].冶矿工程,2004.24(2):85-89.