特性爆炸纳米多晶金刚石及其新的理论技术(下)①

张 凯,张路青

(大连凯峰超硬材料公司)

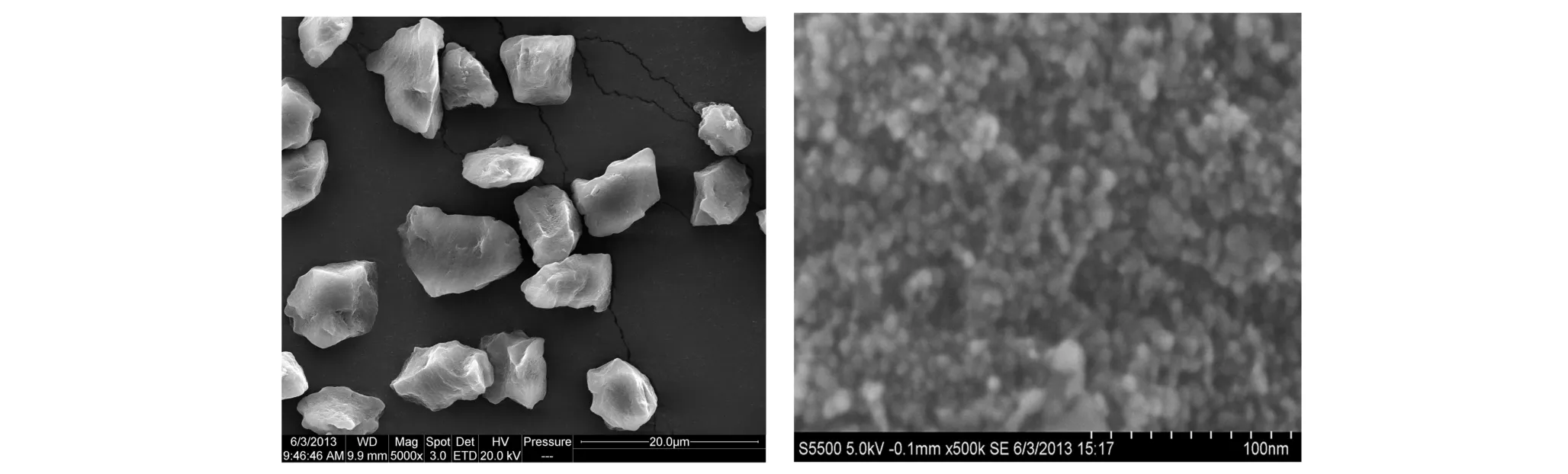

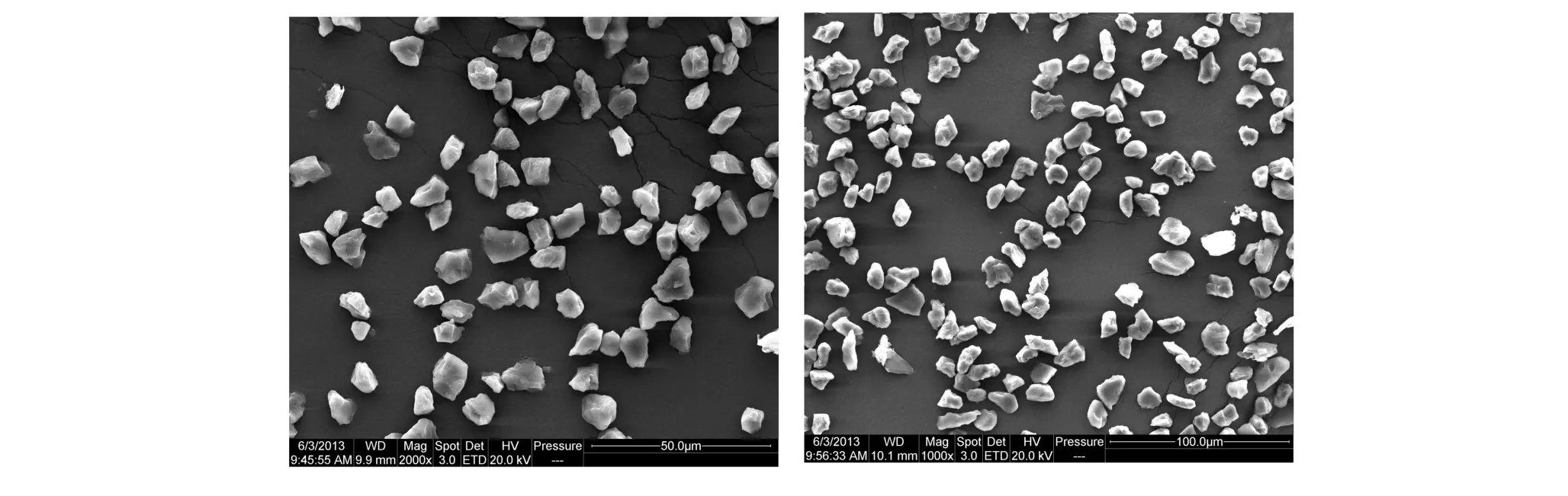

2.6 下面SEM图片是“成核聚合复合爆炸技术”制作出来的经过分级的9μm和20μm金刚石照片,参见(图8~图10)。

图8 SEM 下图9μm,左图:×5000;右图:单个颗粒表面 ×500K;Fig.8 The amplified SEM photograph

图9 SEM 下图20μm,左图:×5000;右图:单个颗粒表面 ×500K;Fig.9 The amplified SEM photograph

图10 SEM 下图9μm,左图:×2000;SEM 下图20μm,右图:×1000;Fig.10 The amplified SEM photograph

2.7 分级后得到的粒度

2μm (0.7μm≤G≤2.9μm);3μm (1.85μm≤G≤4.7μm);

4.5μm (3.5μm≤G≤7μm);6μm (3.85μm≤G≤9μm);

9μm (6.83μm≤G≤13.29μm);15μm (11.19 μm≤G≤21.14μm);

20μm (13.67μm ≤ G ≤ 28.91μm);25μm(18.20μm≤G≤40.81μm);

35μm(23.03μm≤G≤55.56μm);>35μm;

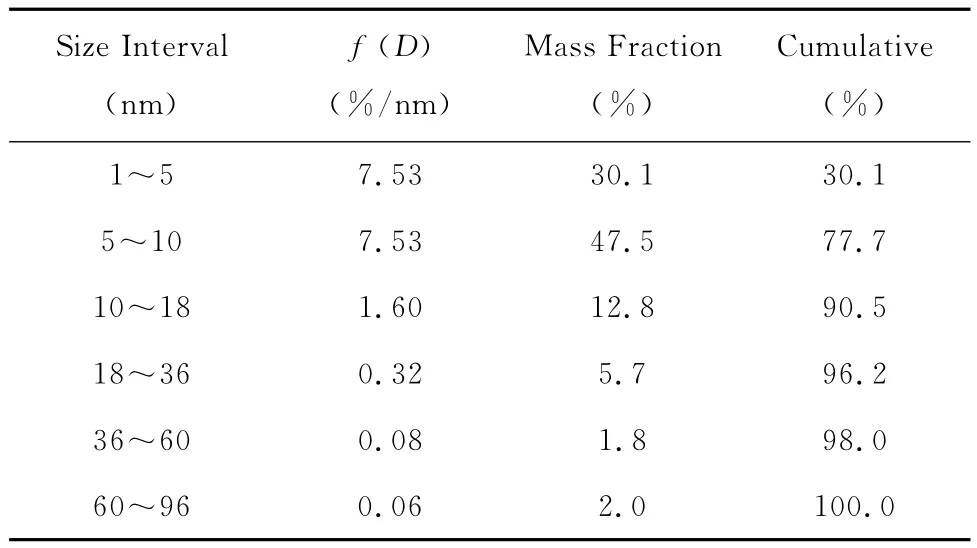

2.8 X射线小角散射粒度分析报告

X射线小角散射测试技术与激光粒度测试不一样,它可以测出聚晶中的晶核尺寸,表1是委托北京钢铁研究总院做出的小角散射测得的粒度分布。

表1 X射线小角散射测得的粒度分布Table 1 The grit distribution obtained by SAXS

2.9 成份含量检测

委托中国地质大学地质过程与矿产资源国家重点实验室做了金刚石中各种成份含量的检测。共检测了50种元素:

炭含量:99.56%;

含量在10-2以下的有

SIC:0.071%;Al2O3:0.043%;Fe2O3:0.057%;MgO 0.0015%;CaO:0.0056%;Na2O<0.001%;K2O:<0.001%;TiO2:0.069%;P2O3:0.0006%;MnO:0.017%;

其它检测的成份有:

在10-6以下的有

V(0.4);Cr(0.2);Ni(0.1);Cu(1.3);Zn(5.5);Sr(0.1);Y(0.2);Zr(73.7);Nb(0.5);Mo(0.9);Sn(37.8);Ba(1.0);Hf(1.9),W(0.4);

在10-9以下的有

La(26);Ce(73.8);Pr(3.8);Nd(12.8);Sm(7.8);Eu(0.8);Gd(7.8);Tb(2.3);Dy(27.5);

Ho(6.2);Er(30.8);Tm(6.2);Yb(52.0);Lu(11.0);Be(1.3);Sc(65.8);Co(11.8);Ga(7.8);

Rb(6.0);Cd(16.2);Cs(0.6);Ta(15.2);Ti(0.5);Pb(76.2);U(33.2);

说明杂质含量很少,这种金刚石作为磨料和添加剂,是极佳的材料。

3 两相粉末中的击波传播机理[4]

在金刚石的爆炸合成中,粉体多半是金属粉(铁、铜、钴粉等)与石墨粉的混合粉体,过去的学者们大都认为加金属粉的目的除了增加点冲击压力以外,主要是为了降低卸载温度,起冷却作用,因卸载温度过高,金刚石将产生逆变。但加金属粉后,粉体成为两相介质,在两相介质中的冲击波压力如何传递,遵循什么样的机理,怎样计算是比较麻烦的问题?虽然压力可以通过实测来获得,但要测得≥60GPa压力的传感器在一般冲击实验室不易做到,实测工作难以完成。因此,必须建立一个力学模型,在理论上来说明在两相介质中冲击波压力是如何建立和传递的。过去有学者提出均相力学模型,即认为两相粉末无限细,无限均匀,可用理想均一相来代替实质上的两相,从而按混合比求出这均相的比容、声速、体膨胀系数和定压比热,最后定出这均相混合粉的冲击绝热线。笔者根据多年实验认为均相理论与实验不符,并在2012年第六屆中国金刚石相关材料及应用学术研讨会上提出了一个新的力学模型,论文“在二相粉末中的击波传播机理”认定:二相粉末都是带空隙的粉末,在平面飞片打击装置中,产生一维应变的冲击波阵面,带空隙度的两种不同粉末介质的混合粉体在一维应变冲击波作用下,击波阵面只有同一个波速值,要满足这一条件,此时不同粉末介质会自动调节占有空隙率的分配,使击波通过具有不同空隙度的不同介质粉体的波速达到一致。

按此理论,一维应变波通过二相粉末时,可以是:击波通过有各自空隙度的层次分布的二相粉末中,产生压力的入、反射,而压力的入、反射就说明金属粉起着“打击板”的作用;计算一定的入、反射点数后,最终平衡的压力就是击波压力。

4 金刚石微粉抛光液的抛光性能试验

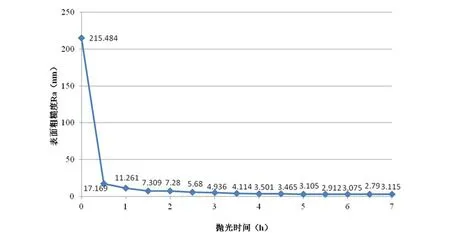

委托大连理工大学现代制造技术研究所对抛光液进行蓝宝石基片的抛光试验,以评价金刚石抛光液的抛光性能。配二种粒度的抛光悬浮液:3μm(细磨粒)与6μm(粗磨粒)粒度的悬浮液。试件采用直径为2英寸的蓝宝石晶体基片(原始表面粗糙度约为Ra215nm左右)。

4.1 为了与常规研磨盘的磨削作出效率上的对比,在使用抛光液抛光前,特采用碳化硼研磨盘研磨1h后使试件的表面粗糙度值由原来的Ra215.184nm迅速降低至Ra5.205nm。

4.2 第一次抛光试验

先后用二种抛光液进行抛光试验,采用粗磨粒抛光液(粒径6μm)抛光时,抛光效率很高,粗抛1.0h后,表面粗糙度由Ra 215.484nm迅速下降至Ra10.864nm。在此基础上,采用细磨粒抛光液(粒径3μm)抛光时,刚开始时表面粗糙度下降较快,但后来逐渐减慢,精抛4h后表面粗糙度值达到最小,达到Ra4.070nm;继续抛光0.5h后表面粗糙度Ra值增大,表面质量变差,分析原因:是粗抛光时间不够,原始表面的缺陷没有完全去除。

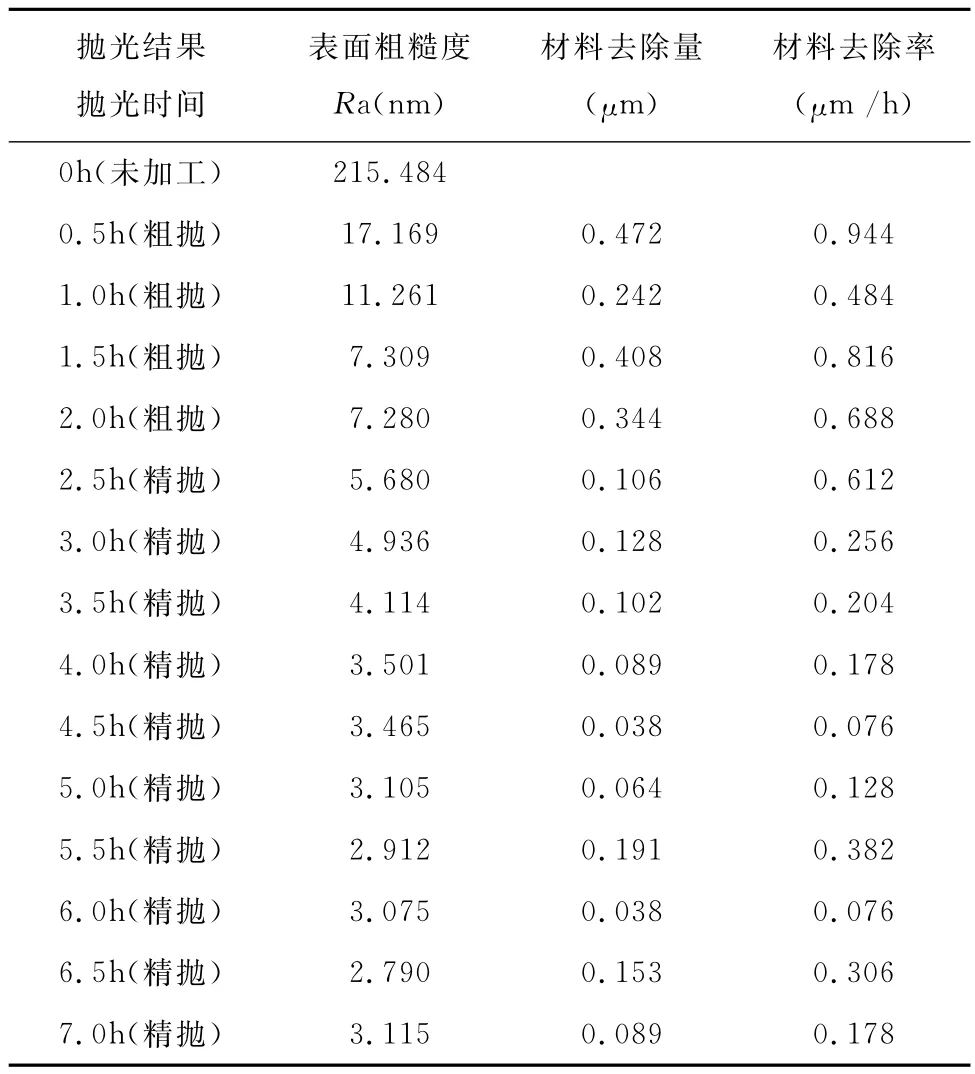

表2 抛光试验得到的原始数据Table 2 The results of polishing test

图11 蓝宝石试件表面粗糙度随抛光时间变化曲线Fig.11The changes of surface roughness of sapphire with the polishing time

4.3 第二次抛光试验

考虑到第一次试验中,最终抛光表面粗糙度只能达到Ra4.070nm的原因可能是因为粗抛光时间过短,原始表面的一些缺陷没有完全去除,从而对精抛表面产生影响。为此,在本次抛光试验中,将粗抛时间由1h,延长至2h。

试验发现,粗抛过程中,试件表面粗糙度随抛光时间变化趋势与之前相似,说明粗磨粒抛光液(粒径6μm)的抛光性能比较稳定。采用该抛光液抛光1.5h后,试件表面粗糙度达到Ra7.309nm,再粗抛0.5h后表面粗糙度变化很小,只达到Ra7.280。这说明采用该抛光液进行粗抛时,可达到的最小表面粗糙度值为Ra7.3nm左右。在此基础上,换用细磨粒抛光液(粒径3μm)进行精抛,3h后,试件表面粗糙度达到Ra3.105nm,再继续精抛时,试件表面粗糙度值在Ra3nm左右波动,最小值为2.790nm。这说明采用细磨粒抛光液(粒径3μm)进行精抛时,可达到的最小表面粗糙度为Ra3nm左右。抛光试验各阶段蓝宝石试件表面的显微照片此处略。试验数据见表2。

试验结果表明,这种多晶(聚晶)金刚石材料各向同性,无解理面,具有无与伦比的硬度和强度,很高的韧性,克服了静压法单晶金刚石材料易在解理面脆断的缺点。每一颗多晶金刚石有很多磨削面,在粗磨削时,可让微米级“聚合聚晶颗粒”进行磨削,在精磨削时,可让亚微米级“原生聚晶颗粒”进行浅层磨削,在要求达到几个埃的超精抛光时,可用纳米微晶粒来抛光。因其颗粒在本质上是由微晶粒组成的,在抛光过程中会适时因受外力而剥落,显现出新的微观团球状切削刃口,这种“自锐性”保征了加工的高精度、高效率和不划伤及浅的表面损伤层。

[1]Erskine D J,Nellis W J.Shock-induced martensitic phase transformation of oriented graphite to diamond[J].Nature,349:317-319.1991.

[2]McQueen R G,Marsh S P.Behavior of dence media under dynamic preesures.New York:Gordon &Breach:207.

[3]张凯 ,张路青.石墨通过爆炸相变为金刚石的凯结构转变模型[C].2011中国(郑州)国际磨料磨具磨削技术发展论坛论,2011.11.

[4]张凯 ,张路青.在二相粉末中的击波传播机理[C].第6屆中国金刚石相关材料及应用学术研讨会.齐齐哈尔,2012.8.