PcBN刀具几何结构参数优化设计研究①

邓福铭,刘 佩,杨俊杰,李 钊,刘瑞平

(中国矿业大学(北京)超硬刀具材料研究所,北京 100083)

0 引言

立方氮化硼(cubic Boron Nitride,简称cBN)是1957年由美国G.E公司的H.R.Wentorf首次研制成功的一种硬度仅次于人造金刚石的第二种人工合成的超硬材料[1]。聚晶立方氮化硼复合片(Polycrystalline cubic Boron Nitride,简称 PcBN)是1970年出现的新型高性能超硬刀具材料,其为硬态切削、干式切削、绿色加工等现代加工技术开拓了广阔的应用前景[2],目前已经成为黑色金属高效、高速和高精度加工的最佳工具材料[3]。对于PcBN刀具来说,要求高速硬态切削用PcBN刀具材料不仅具有良好的耐热性能(耐热性、抗氧化性等),同时还特别要求PcBN刀具材料具备良好的高温力学性能、抗热冲击性以及刀具长的使用寿命和高的使用安全可靠性[3-5]。

除了要求材料本身的性能之外,对于PcBN刀具材料刀具的几何角度设计也至关重要,PcBN刀具的切削性能主要包括刀具寿命和工件已加工表面质量两个方面,而合理的几何结构参数和较优的切削工艺条件对切削时金属的变形、切削力、切削温度和刀具磨损都有显著影响,可以在达到加工质量和刀具寿命的前提下提高切削加工的生产率、改善加工质量、降低企业的生产成本。前角的大小直接影响切削刃的锋利,切屑流出阻力、摩擦力与切削变形的大小,有时为了避免过大的拉应力使刀尖承受机械冲击,通常采用负前角。PcBN复合片脆性比硬质合金要大,因此在刀具设计时要着重考虑刀刃及刀尖强度问题。通常要进行刃口强化,一般正常的刃口强化带是均匀一致的,它是一种微小的圆形刃口。在加工时,其尺寸和几何形状要非常精确,目的是使切削刃的强度和性能达到最佳。有研究表明[6-7]:通过刃口强化处理,刀具的耐用度可以提高一倍,而一般PcBN刀具都在刀刃处磨出负倒棱,以增加刃口强度,又因为切削刃对切削力、残余应力和白层的产生都有很大的影响,因此刃口的质量直接影响着工件的加工质量。

为了得到优化的刀具几何结构参数,本文采用正交试验对刀具进行设计。正交试验设计是一种高效率、快速、经济的试验设计方法,如果变化因素只有一个,试验设计比较简单,则可以通过全面试验来完成;在有两个变化因素时,如果试验的水平数不多,正交试验与全面试验区别不大;当试验因素为3个或者超过3个时,全面试验法的缺点就暴露出来了。因此,对于试验因素为3个及3个以上的试验优化问题,采用正交试验法就有非常显著的优越性。

1 试验设计方案

刀具寿命直接影响着硬态切削加工的成本,因此对于刀具设计是至关重要的指标。其中累积切削时间和累积被切除材料体积是较为常用的测量刀具寿命的两种不同评判标准[8]。本次试验采用刀具累积切削时间作为评判刀具寿命的标准。

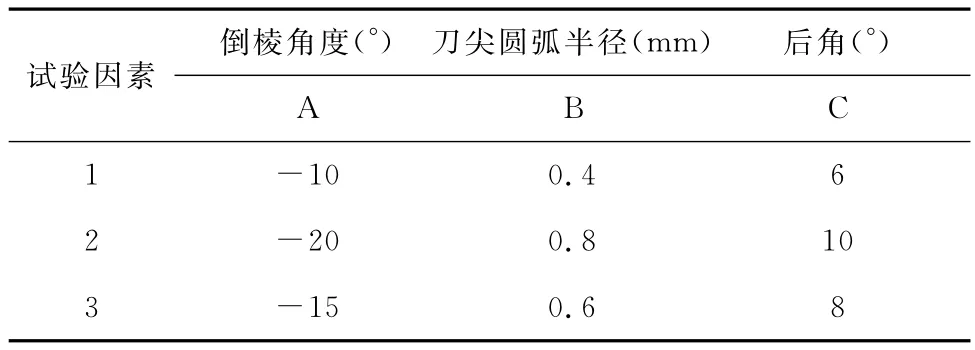

本次试验结构采用焊接式PcBN刀具,在CA6140A车床上进行切削测试,由于PcBN材质本身的特性,因此必须在刃口处磨出负倒棱,这一方面能增强刀刃强度,避免了刀具早期使用过程中的脆性破损,延长了刀具寿命;但另一方面又由于负倒棱对工件表面有一定挤压作用,加剧了切削变形,致使切削热增加,切削温度升高,导致刀具的热磨损加剧,降低刀具寿命,因此对负倒棱的设计至关重要。本次设计的还有刀尖圆弧半径和后角。其主要设计参数如表1:

表1 正交试验的因素和水平Table 1 Factors and levels of the orthogonal test

刀具的其它几何参数为:前角0°、刃倾角0°、主偏角93°、副偏角5°、倒棱宽度0.2mm。

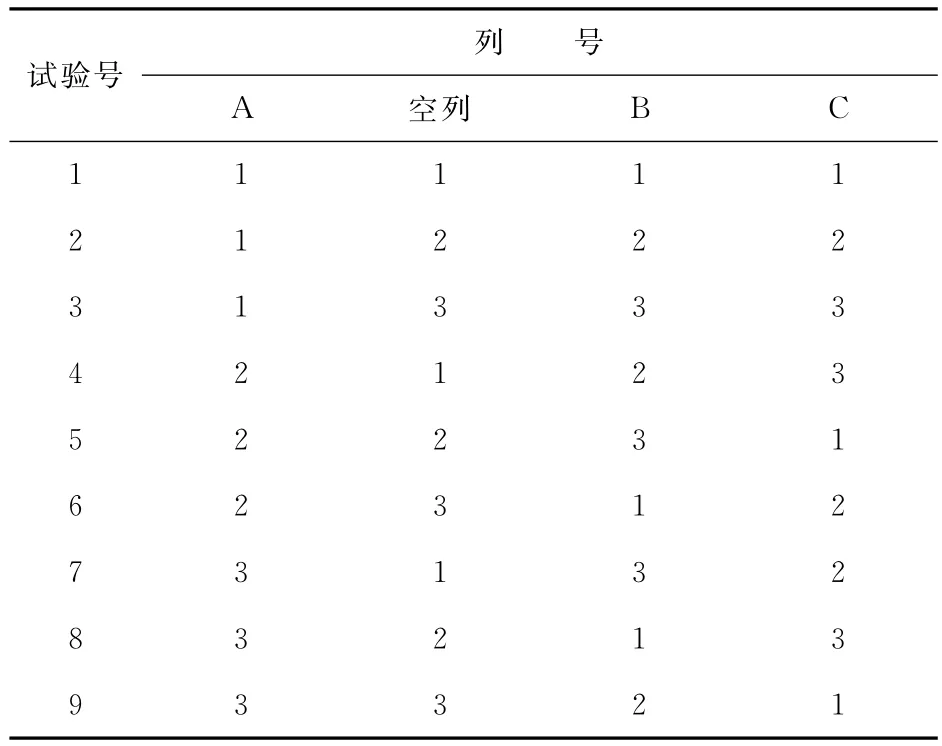

本次试验因素为3个,所以用正交试验来进行设计,表2设计的水平数和因素数均为3个,因此选取正交表L9(34)为本次试验的正交表,如表2所示。

表2 L9(34)正交表Table 2 L9(34)orthogonal table

2 结果

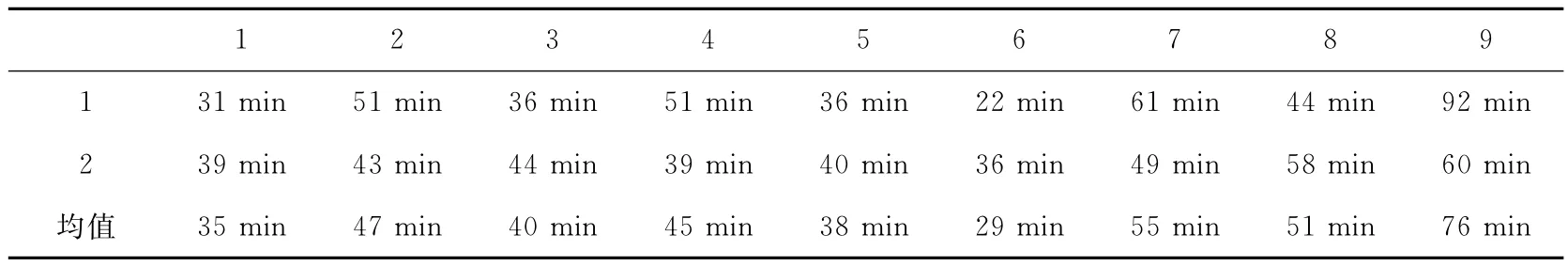

表3为上述切削试验PcBN刀具的寿命。从表中可以看出:9#样刀的刀具寿命最长,即当刀尖圆弧半径为0.8mm,倒棱角度为-15°,刀具的后角为6°时,刀具的寿命最长,为76min。

表3 各次试验的刀具寿命Table 3 Various test tool life

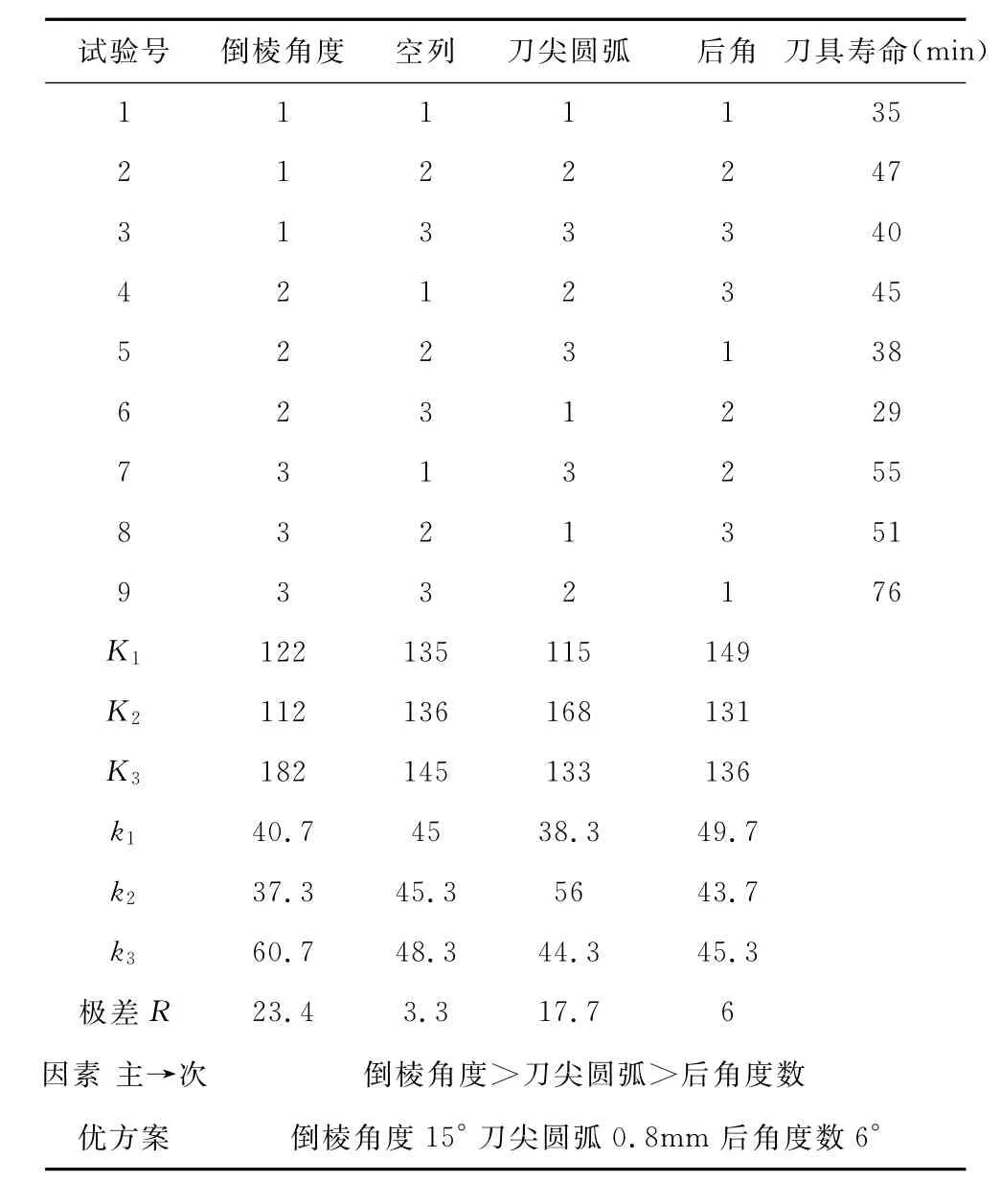

根据表3的试验结果,计算各因素与各水平的刀具寿命之和K1、K2、K3与三因素指标的平均k1,k2,k3,以及极差R=kmax-kmin的值,见表4所示。

表4 试验数据的统计量Table 4 Test data statistics

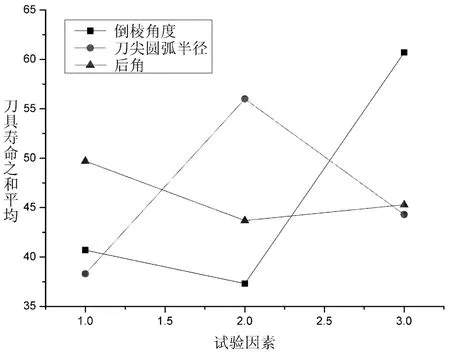

由表4的极差分析结果可以看出,各列的极差不相等,说明各因素水平的改变对试验结果的影响是不相同的,极差越大,表示该列因素的数值在试验范围内的变化,会导致试验指标在数值上有更大的变化,所以,极差最大的那一列,就是因素的水平对试验结果影响最大的因素,也就是影响刀具寿命的主要因素;反之,则是次要因素。所以,根据计算出的极差的大小,可以推测对刀具寿命影响大小的主次顺序为倒棱角度、刀尖圆弧半径和刀具的后角度数。为直观起见,用试验因素做横坐标,刀具寿命之和平均做纵坐标,画出因素与指标的关系图,如图1所示。

根据表4和图1可以看出:当刀尖圆弧半径为0.8mm、倒棱角度为-15°、刀具的后角为6°时,刀具的寿命最长。

为了区分因素各水平对试验结果的差异究竟是由于试验因素不同引起的,还是由于试验误差引起的,以及为了估计试验误差的大小以及精确的估计各因素对试验结果的影响大小,对上述正交试验结果进行了方差分析。

图1 试验因素与刀具寿命之和平均的关系图Fig.1 The relationship between the trial factor and the tool service life of the average figure

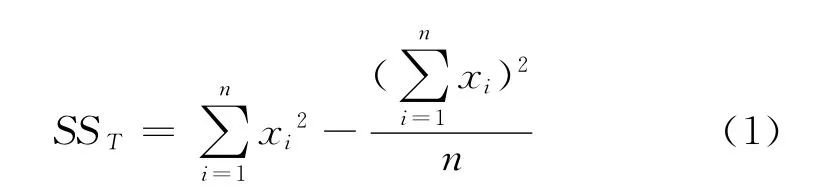

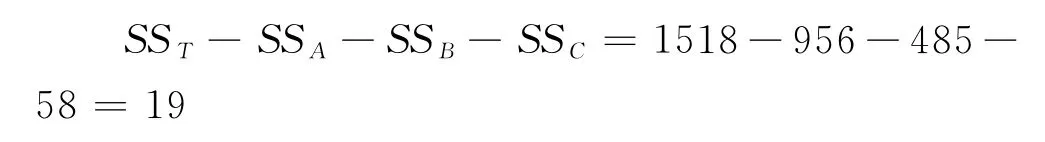

根据正交试验方差分析方法[9],其总偏差平方和为:

列偏差平方和为:

总自由度:dfT=n-1;因素自由度:dfj=m-1。

其中:本正交试验总次数为n=9,每个因素水平数为m=3,每个水平重复次数r=3。

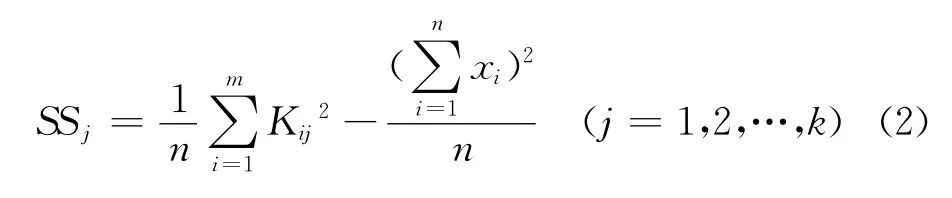

因素的显著性影响因子为:

将表4中的数据代入式(1)~式(3),可计算得出:

同理可得SSB=485;SSC=58;SS空列=21。

自由度:dfA=dfB==dfC=df空列=3-1=2

方差:,MSA=SSA/dfA=956/2=478同理:

根据以上计算,进行显著性检验,列出方差分析表,结果见表5。

表5 方差分析表Table 5 The variance analysis data

从上表的显著性分析可以看出,因素A高度显著,因素B显著,因素C不显著。因此三因素的主次顺序为:A>B>C,即倒棱角>刀尖圆弧半径>后角,这与前面的极差分析结果相一致。

为了证明本次正交试验的结果可以作为刀具设计的有效参考,对第9号样刀重新刃磨两次,进行切削对比试验,结果每次的刀具寿命为71min和83min,符合试验设计结论。因此,可以确定合理的刀具几何参数为刀尖圆弧半径0.8mm,倒棱角度为-15°,刀具后角为6°,此时刀具的寿命最长。

从图1曲线对比中可以看出,刀具在负倒棱前角为-20°和-10°时,后刀面的磨损较为严重;当刀具负倒棱角度为-15°时,刀具后刀面磨损量较小,刀具寿命相对较长。相比之下,负倒棱前角在-20°时刀具的后刀面磨损更大一些。在刀具后刀面磨损到一定值时,负倒棱前角为-15°的刀具累计切削时间大概为-20°时的两倍左右。由以上分析可知,当倒棱角为-15°时,刀具的累计切削时间最长,即此时刀具的使用寿命最长。

3 试验分析及讨论

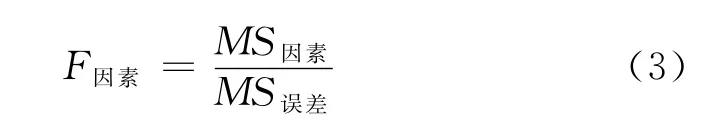

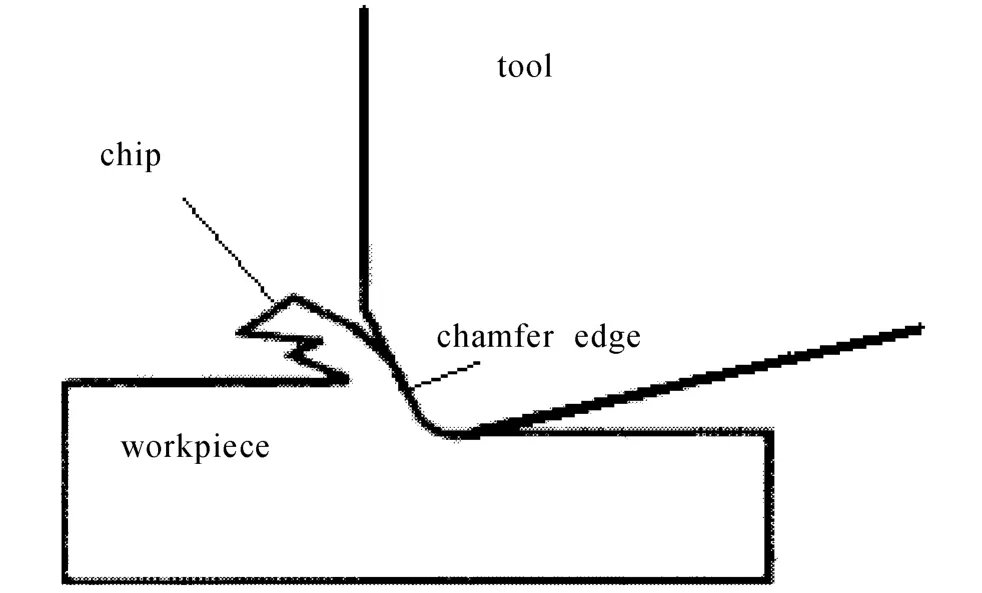

在刀具切削过程中,由于倒棱实际起着前刀面的作用,切削主要集中在倒棱区域,如图2所示。

图2 试验中的金属切削过程Fig.2 The metal cutting process in experiments

当倒棱角适量增大时,切削力也随之增大,但由于切削刀具与工件之间接触面积增大,刀具与工件间产生大量切削热,使得切削温度升高,金属的软化速度和程度都有所加大,切削力大幅度变小。笔者认为在负倒棱前角为-20°时,实际是把刀具磨出一个20°的负前角,由于前角过大,增大了切削过程中的切削力和切削温度,致使刀具磨损加快,提前达到刀具的使用寿命。而当取-10°的负倒棱前角时,磨损反而比-15°快的原因,可能是由于在-10°时,切削温度没有使工件表面被切削层达到金属软化温度,未能使工件表面硬度明显降低,加剧了刀具的磨损,而负倒棱为-15°时,刀具的耐磨性最好,使用寿命最长。

J.M.Zhou[10]等人认为倒棱刀具在切削过程中,刀具表面的应力可以分解为垂直于刀具切削部分表面的压应力以及平行于刀具切削部分表明的剪应力,而压应力在倒棱底部处达到最大值。因此有在倒棱底部的棱角处磨出圆弧,以减少此处在切削过程中因应力集中而引起的刀具磨损。国外己经有研究人员开始了这方面的刀具几何参数优化设计的研究,但由于试验的条件所限,本次试验未对这方面做深入的研究。

[1]刘献礼.聚晶立方氮化硼刀具及其应用[M].哈尔滨:黑龙江科技出版社,1999.

[2]M.W.Cook,P.K.Bossom.Trends and recent developments in the material manufacture and cutting tool application of polycrystalline diamond and polycrystalline cubic boron nitride[J].International journal of refractory metals &hard materials,2000(18):147-152.

[3]王光祖,张相法.立方氮化硼[M].郑州:河南科技出版社,1995.

[4]高富有,江晓乐,等.立方氮化硼刀具技术[J].工具技术,1992,26(3):39-41.

[5]丁维军,张弘韬.立方氮化硼刀具的现状与发展[J].机械研究与应用,1995(4):30-31.

[6]Jiang Hua,Raiv Shivpuri,Xiaomin Cheng.Effect of feed rate,workpiece hardness and cutting edge on subsurface residual stress in the hard turning of bearing steel using chamfer hone cutting edge geometry[J].materials science and engineering A 394 (2005)238-248.

[7]Patrik Dahlman,Fredrik Gunnberg.The influence of rake angle cutting feed and cutting depth on residual stresses in hard turning[J].Journal of Materials Processing Technology147(2004)181-184.

[8]卢秉恒.机械制造技术基础[M].机械工业出版社,1999.8.

[9]李志西,杜双奎.试验优化设计与统计分析[M].北京:科学出版社,2010.

[10]J.M.Zhou,M.Andersson.Cutting tool fracture prediction and strength evaluation by stress identification[J].International Journal of Machine Tools and Manufacture,1997,37(12),1691-1714.