微注塑保压时间对平面透镜相对折射率的影响

杨 灿 尹晓红

浙江师范大学,金华,321004

0 引言

精密仪器及微型设备的迅速发展极大地促进了市场对光学元件与微连接器等精密制品的需求[1]。其中,光学元件的生产制造离不开玻璃与透明聚合物等材料。采用玻璃作为光学元件材料虽然具有较高的稳定性,但是较难实现低成本大批量生产。近年来,各种聚合物材料被逐步用于光学元件的生产制造过程并已突显出其优势[2]。折射率是影响光学元件性能的一个极为重要的参数,受材料性能与成形工艺等参数的影响,其变化将影响光学元件的光学性能。因此,很有必要针对各种因素对折射率的影响进行系统分析研究。

目前,国内外已有一些关于聚合物及其复合材料折射率的研究报道。例如,Hanemann等[3]研究了氧化铝(Al2O3)添加剂对聚碳酸酯(PC)/Al2O3复合材料折射率的影响。研究结果表明,复合材料的折射率随着Al2O3含量的增加而增大。Liu等[4]通过研究发现,二氧化碳(CO2)激光辐射能够显著降低光学级聚合物材料苯并环丁烯(CBC)的折射率,最大下降量约为6×10-3。他们认为,CBC折射率的降低主要是由于在激光的光热效应影响下CBC内部化学键发生了变化。Sato等[5]研究了聚合物光波导制备过程中碳双键对折射率的影响,研究表明C6H6/C6H10混合物的折射率随C6H6的含量增加而线性增大。此外,Liu等[6]则通过化学合成法获得了具有高折射率(1.972)的四正丁醇钛(TBOT)/环氧树脂/二氧化钛(TiO2)复合材料薄膜。高折射率材料的获得主要缘于该材料体系内部的微空隙被环氧树脂所填充。类似地,Seto等[7]以及Cai等[8]也合成制备了高折射率聚合物复合材料。在国内,金曦等[9]在研究热处理对共聚氟化聚酰亚胺薄膜折射率的影响时发现,可以通过调节分子结构内柔性链段与刚性链段的比例来实现对折射率的调控。此外,张晓荷等[10-11]的研究发现,掺杂卟啉铜TiO2/SiO2有机-无机复合材料凝胶样品的非线性折射率要比同浓度卟啉水溶液的非线性折射率大,这主要是由于凝胶样品外层电子层更加容易极化。

综上所述,现有研究侧重于利用化学手段制备特定折射率的聚合物材料或在成形过程中对折射率进行调控。实际上,当材料的折射率一定时,从原材料到制品这一环节折射率还受加工过程中许多因素的影响。另一方面,微注塑成形在生产电子通信产品、微型传感器、微光学透镜、微型生物医疗器械等尖端产品中占有很大的优势[12-13]。基于上述思想,本文旨在研究微注塑过程对光学制品折射率的影响。此外,考虑到现实中很多情况下人们不仅关注制品的绝对折射率,同时也关注制品内折射率的分布(即相对折射率),因此,本研究着重研究制品的相对折射率。

目前有多种方法可用于测试透明物体的绝对折射率与相对折射率,如光干涉法[14]、阿贝折射计法[3,15]以及玻璃毛细管法[16]等。然而,这些测量方法成本高、操作复杂、对测试环境的控制要求较高。本文采用基于夏克-哈特曼传感技术(Shack-Hartmann sensing,SHS)[17]的光学测试系统来测量光学透镜的相对折射率。

1 波阵面测量系统构成及工作原理

1.1 波阵面测量系统构成

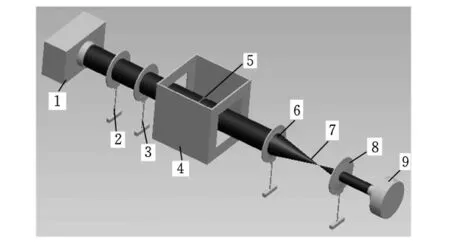

图1所示为基于SHS技术的测量系统构成三维示意图,该系统主要由He-Ne激光器、偏光器、折射率匹配液、透镜以及SHS等元件组成[18]。系统的入射光源采用平面光 (λ=632.8nm)。考虑到测试样品的厚度与理想设计尺寸之间必然会有偏差,为了尽量减小厚度偏差对制品折射率的影响,测试时将样品浸入折射率为1.4917±0.0005(25℃)的丙烯酸折射率匹配液中(Carglille)。测试前,首先对系统进行校对(即在未放置样品情况下进行测量),结果表明由系统本身误差引起的折射率变化约为10-5,要比正常测量结果小1~2个数量级。因此,由系统本身引起的测量误差可以忽略不计。

图1 SHS测量系统构成三维示意图

1.2 波阵面测量系统的工作原理

上述波阵面测量系统具体工作原理为:SHS上的微透镜阵列将进入测量系统的光束分割成许多小光圈,由于光圈的波阵面发生一定程度的倾斜,CCD摄像机上捕捉到的光斑偏离其中心参照位置,SHS通过分析这些光斑位置的偏移值,就能重建光束的波阵面图,进而计算相对折射率。

2 相对折射率的计算方法

本文以应用于光学领域中的圆形平面透镜为对象进行研究分析。以圆形平面透镜下表面中心为原点,厚度方向为z轴,根据右手法则建立笛卡儿坐标系如图2所示,则光束通过透镜的光程S(x,y)可表示为

式中,t(x,y)和n(x,y,z)分别为平面透镜的厚度和折射率。

在制品厚度很小的情况下,可忽略厚度方向折射率的变化,则t(x,y)为常数t,n(x,y,z)简化为二元函数n(x,y),故式(1)可表示为

取所建立的笛卡儿坐标系原点(即透镜下表面中心)为折射率参考点,该点的折射率和光程值分别记为n0和S0,则有

至此,可推导出光程差(即波阵面差):

ΔS(x,y)可借助SHS求出,因此平面透镜的相对折射率为

图2 透镜坐标系及相应分布函数

3 微注塑实验设计

3.1 制品与模具设计

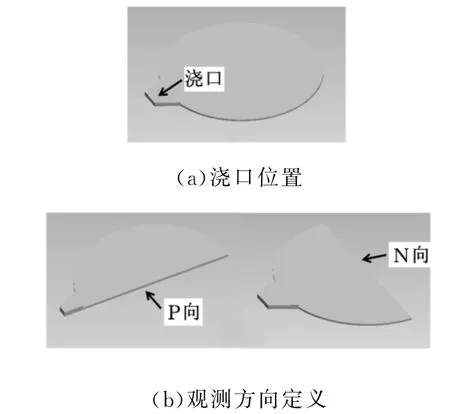

圆形平面透镜尺寸为φ40mm×0.45mm。由于精密光学元件对表面质量要求很高,故模具设计时采用边缘扇形浇口设计,浇口厚度为0.9mm,长度为5mm,小端与大端宽度分别为5mm和11mm。为了便于后续分析,定义平行熔体主流动方向为P向,垂直熔体主流动方向为N向,如图3所示。

图3 透镜

3.2 微注塑实验材料与参数设置

实验所用材料为聚甲基丙烯酸甲酯(PMMA,Plexiglas),牌号为 V825,熔体指数为3.7g/10min(230℃/3.8kg),折射率 nM为1.4890。

所用微注塑机由日本沙迪克公司(Sodick Plustech Corporation)生产,型号为LD30EH2。具体实验参数设置如下:熔体温度265℃;模具温度30℃;注射速度200mm/s;注射压力100MPa;保压压力:90MPa;冷却时间:10s;保压时间:1s和3s。其中,为了考察过程参数对制品光学性能的影响,保压时间取两个水平。为尽量减小随机实验误差,每种条件下取实验稳定后的50个制品,采用后25个制品作为测试样品。

4 实验结果与讨论

成形平面透镜由于厚度偏差引起的折射率变化ed可由下式进行估算:

式中,nLmax为折射率匹配液的最大折射率;Δtmax为平面透镜内最大厚度偏差。

通过测量实验所得样品发现,平面透镜最大厚度偏差约为20μm。结合其他已知参数,计算得出ed约为10-4,比样品的测量结果小1个数量级。因此,由样品厚度偏差引起的测量误差对本文实验结果的影响基本可以忽略。

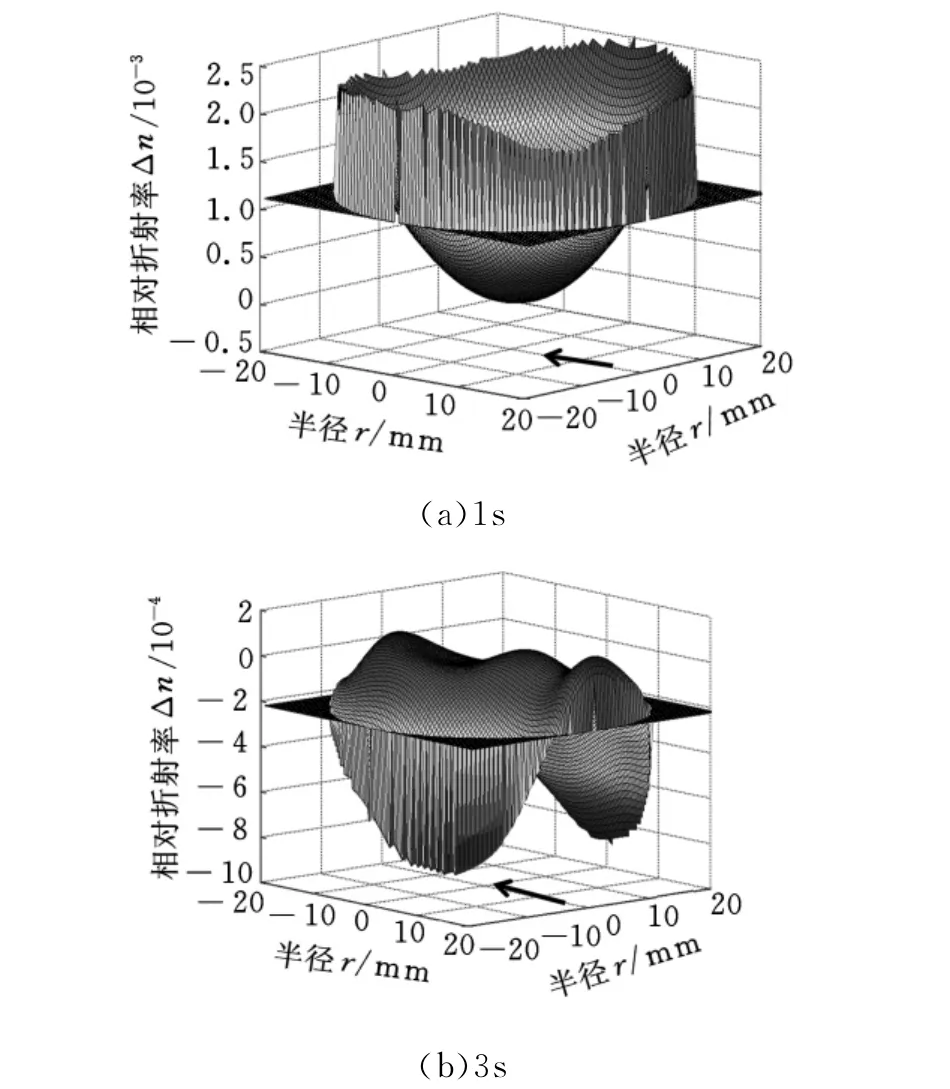

根据所重建波阵面与相对折射率之间的关系(式(5)),可计算出平面透镜内相对折射率的分布情况。图4所示为微注塑过程中采用不同保压时间时平面透镜相对折射率分布三维效果图,此结果为每个条件下25个样品测试结果的平均值(采用MATLAB软件采集与处理数据并构建三维图)。由于选取透镜中心为参考点,故图中与透镜中心相对应位置的相对折射率为零。如图4a所示,当保压时间设置为1s时,相对折射率呈典型的“盆”状分布,即中心位置相对折射率最小,四周往边缘逐渐增大。然而,如图4b所示,当保压时间延长至3s时,平面透镜相对折射率呈“拱桥”状分布,“拱桥”的走向垂直于成形时熔体的主流动方向。“拱桥”走向上相对折射率分布基本对称;主流动方向上相对折射率稍有起伏,但波动不大。综上所述,微注塑中保压时间对平面透镜相对折射率的影响非常显著。

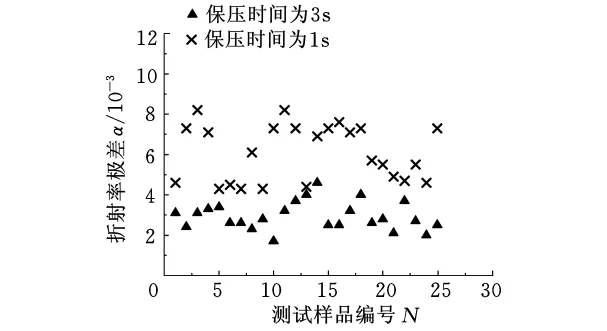

为了作进一步定量分析,定义同一测试样品内最大与最小相对折射率之差为折射率极差(α)。图5所示为每种条件下25个测试样品折射率极差的分布情况。当保压时间为1s时,平面透镜的折射率极差波动较大,说明此工艺条件下较难获取折射率分布均匀的制品。25个测试样品折射率极差的均值为6.1×10-3,对应的光程差约为2.7μm,这将导致通过平面透镜的可见光波阵面变形失真。当保压时间延长至3s时,所有测试样品的折射率极差波动明显减小,且其均值为2.9×10-3,约为保压时间为1s时的一半,表明延长保压时间能有效减小平面透镜的相对折射率。

图4 采用不同保压时间时平面透镜相对折射率三维图

图5 平面透镜折射率的极差分布

结合微注塑过程特点,采用不同保压时间时平面透镜的相对折射率差异可作如下解释:

当保压时间为1s时,由于保压时间较短,保压效果不佳,对熔体补缩作用不明显。透镜的局部折射率与制品密度密切相关,实验观察到的相对折射率变化规律主要缘于透镜内熔体冷却不均引起的密度变化。在平面透镜边缘,受低温模具壁面影响,熔体瞬间冷却,平面透镜中央,径向上熔体与模具壁面的距离较大,冷却速率相对较慢。因此,半径方向上各位置熔体冷却速率差异产生温差,从而导致收缩时间差。模腔内远离中心处,熔体首先冷却收缩;靠近中心处,熔体收缩较晚。上述不均匀的收缩现象促使熔体由中心向四周迁移,导致四周材料的密度较大,中心密度较小,进而引起平面透镜的相对折射率差异。

当延长保压时间至3s时,保压过程对熔体能起到较好的补缩效果,进而能改善熔体密度分布及相对折射率分布的均匀性。在保压过程中,由于惯性作用,熔体倾向于首先往P向流动,随后才往N向流动。因此,P方向上熔体的保压效果较N方向明显,熔体密度较大,从而提高了局部折射率。实际上,当保压时间为3s时,平面透镜径向上依然存在不均匀收缩,但是该作用产生的透镜密度变化比较小,对相对折射率的影响不起主要作用。

5 结语

采用基于夏克-哈特曼传感技术的波阵面测量与重建光学系统,实现了平面透镜相对折射率的可视化,并研究了微注塑过程中保压时间对平面透镜相对折射率的影响。

实验结果表明:微注塑保压时间从1s延长到3s时,平面透镜内部的相对折射率分布均匀度明显提高,折射率的极差从6.1×10-3减小到2.9×10-3。这主要是因为延长保压时间对熔体能起到较好的补缩作用,进而能改善熔体密度分布及相对折射率分布的均匀性。因此,本文的研究结果对于调控光学制品的折射率,进而调控制品光学性能起到一定的指导作用。

[1]庄俭,张亚军,王晓娜,等.基于微注射成型的微连接器工艺实验研究[J].中国塑料,2009,23(9):67-70.Zhuang Jian,Zhang Yajun,Wang Xiaona,et al.Experiments on the Process of Micro-connectors Based on Mirco-injection Molding[J].China Plastics,2009,23(9):67-70.

[2]Bäumer S.Handbook of Plastic Optics[M].Wiley-VCH:Weinheim,2005.

[3]Hanemann T,Hauelt J,Ritzhaupt-kleissl E.Compounding,Micro Injection Moulding and Characterisation of Polycarbonate-nanosized Alumina-composites for Application in Microoptics[J].Micr-osyst.Technol.,2009,15(3):421-427.

[4]Liu Q,Chiang K S,Reekie L,et al.CO2Laser Induced Refractive Index Changes in Optical Polymers[J].Opt.Express,2011,20(1):576-582.

[5]Sato T,Moriki K,Yumoto M.Refractive Index Control of Polymer Film by Plasma CVD for Designing an Optical Waveguide[J].IEEE Trans.Electr.Electron.Eng.,2010,5(4):416-421.

[6]Liu B T,Tang S J,Yu Y Y,et al.High-refractive-index Polymer/Inorganic Hybrid Films Containing High TiO2Contents[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2011,377(1/3):138-143.

[7]Seto R,Sato T,Kojima T,et al.9,9’-spirobifluorene-containing Polycarbonates:Transparent Polymers with High Refractive Index and Low Birefringence[J].J.Polym.Sci.,Part A:Polym.Chem.,2010,48(16):3658-3667.

[8]Cai B,Sugihara O,Elim H I,et al.A Novel Preparation of High-refractive-index and Highly Transparent Polymer Nanohybrid Composites[J].Appl.Phys.Express,2011,4(9):092601.

[9]金曦,朱大庆,刘劲松.热处理对共聚氟化聚酰亚胺薄膜折射率的影响[J].高分子材料科学与工程,2010,26(3):86-88.Jin Xi,Zhu Daqing,Liu Jingsong.Influence of Curing Temperature on the Refractive Index of Fluorinated Co-polyimide Films[J].Polymer Materials Science and Engineering,2010,26(3):86-88.

[10]张晓荷,夏海平,王冬杰.掺杂卟啉铜的TiO2/SiO2有机-无机复合材料制备及其非线性折射率[J].硅酸盐学报,2011,39(1):125-129.Zhang Xiaohe,Xia Haiping,Wang Dongjie.Preparation of Cu(Ⅱ)-tetra(4-Sulfonatophenyl)Porphine Doped TiO2/SiO2Organic-inorganic Composite and Its Nonlinear Refractive Index[J].Journal of the Chinese Ceramic Society,2011,39(1):125-129.

[11]张晓荷,王冬杰,夏海平.卟啉铜接枝SiO2有机-无机复合材料及强的非线性折射率[J].物理学报,2011,60(2):315-321.Zhang Xiaohe,Wang Dongjie,Xia Haiping.Metalloporphyrin Bonded SiO2Organic-inorganic Materials and Their Strong Nonlinear Refractive Index[J].Acta Physica Sinica,2011,60(2):315-321.

[12]庄俭,张建国,吴大鸣,等.微注射成型中工艺参数对微塑件成型质量影响的实验研究[J].塑性工程学报,2009,16(6):139-143.Zhuang Jian,Zhang Jianguo,Wu Daming,et al.Investigation and Experiments of Process Parameters on the Quality of Micro Plastic Parts in Micro Injection Molding[J].Journal of Plasticity Engineering,2009,16(6):139-143.

[13]卢振,张凯锋.微结构与微型零件的微注射成形[J].中国机械工程,2007,18(15):1865-1867.Lu Zhen,Zhang Kaifeng.Micro Injection Molding of Micro-structured Parts and Micro Parts[J].China Mechanical Engineering, 2007, 18(15):1865-1867.

[14]Kuryaeva R G.Effect of Pressure on the Refractive Index and Relative Density of the CaO·Al2O3·6SiO2Glass[J].J.Non-Cryst.Solids,2009,355(3):159-163.

[15]Francesconi R,Bigi A,Vitalini D,et al.Densities,Viscosities,Refractive Indices,and Heat Capacities of Four Poly(Ethylene Glycol)-Poly(Propylene Glycol)-Poly(Ethylene Glycol)-Block-Copolymers+Dimethyl Sulfoxide at(298.15and 313.15)K and at Atmospheric Pressure[J].J.Chem.Eng.Data,2009,54(3):956-961.

[16]李强,苏光辉,张瑞凯,等.透明毛细管管壁折射率的无损测量[J].光学精密工程,2010,18(6):1264-1270.Li Qiang,Su Guanghui,Zhang Ruikai,et al.Nondestructive Measurement of Refractive Index of Transparency Capillary[J].Optics and Precision Engineering,2010,18(6):1264-1270.

[17]Su L,Chen Y,Yi A Y,et al.Refractive Index Variation in Compression Molding of Precision Glass Optical Components[J].Appl.Opt.,2008,47(10):1662-1667.

[18]杨灿.注塑微结构复制性能及形态研究[D].广州:华南理工大学,2011.