基于DIC技术和硬度试验的焊缝材料参数识别新方法

付 磊 刘迪辉 孙光永,2 李光耀 徐峰祥 陈水生

1.湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082 2.汽车噪声振动和安全技术国家重点实验室,重庆,400039

0 引言

拼焊板是将几块不同强度、不同厚度的钢板焊接成一块整体板,以满足零部件不同部位对材料性能不同要求的焊板,其优点主要体现在减轻零件重量、减少零件数量以及增强结构功能等方面[1]。随着现代社会对环境保护、资源节约和可持续发展的重视,拼焊板在汽车制造中运用得越来越广泛,拼焊板技术也成为汽车制造业中最有发展潜力的技术之一。

目前,国内外有关拼焊板力学性能研究的报道较多。如Abdullah等[2]通过拉伸试验和硬度试验,利用混合法得到了拼焊板(母材为AISI 1005和STM A370)焊缝区域的材料参数。Cheng等[3]利用激光在焊缝区域打上直径为1mm深度为10μm的圆形栅格,并用一个实时摄像记录系统记录试件上的栅格变化和拉伸机的载荷变化,利用塑性体积不变假设和塑性力学公式,得到了焊缝区域的真实应力应变曲线。Reis等[4]利用屈服应力和材料硬度的比值关系,得到了低碳钢拼焊板各区域的材料力学参数。Zhan等[5]利用混合法和硬度试验分别得到了拼焊管道的焊缝和热影响区的材料参数。张士宏等[6]通过横向和纵向拉伸试验对拼焊板的塑性变形能力进行了测试和分析研究。林建平等[7]基于焊缝和母材应变相等的假设,研究了焊缝强度系数K 和焊缝硬化指数n对拼焊板试件抗拉强度和平均延伸率的影响。然而,上述方法中存在忽略热影响区影响或焊缝宽度较难确定等缺陷。因此,急需一种相对简单、精度较高并容易实现的方法对焊缝处的材料参数进行识别。随着数字图像相关(digital image correlation,DIC)技术的发展,DIC技术在各个领域得到了大量运用。国内外也有很多研究人员对该技术展开了相应的研究,如Brauser等[8]利用DIC技术记录了焊点的局部和全场应变分布。Tung等[9]利用DIC技术获得了各向异性的铝板的弹性模量,并对其进行了实验验证。陆鹏等[10]利用DIC技术对焊点在均匀热载荷下的变形进行了分析。

本文结合DIC技术和硬度试验,提出了一种基于DIC技术和硬度试验的焊缝材料参数识别方法,根据金相试验和硬度试验将拼焊板分为焊缝区、热影响区和母材区,利用DIC技术和硬度试验间接地获得焊缝和两个热影响区的材料参数。将该方法得到的材料参数代入到仿真模型中进行实例验证,结果表明该方法比传统方法具有更高的精度,并具有一定的工程价值。

1 焊缝材料参数确定方法

本文选用的材料硬化模型为幂指数材料硬化模型,即σ=Kεn,该硬化模型由 Hollomon在1944年提出[11],其中,σ为真实应力,ε为真实应变,K为强度系数,n为应变硬化指数。试验研究表明,很多金属的硬化曲线近似于抛物线形状,对于立方晶格的退火金属(如钢板和铝合金等),在塑性变形阶段具有抛物线形式的拉伸曲线,其硬化曲线都可相当精确地用Hollomon的幂指数硬化模型来表示。显然,根据该硬化模型,当确定了应变硬化指数n和强度系数K,便可确定该种材料的塑性变形曲线。在本文的方法中,将应变硬化指数n和强度系数K 分开来识别,首先利用DIC技术确定n值,然后根据塑性理论推导出K的计算公式,进而求出K值。

1.1 应变硬化指数n的理论计算方法

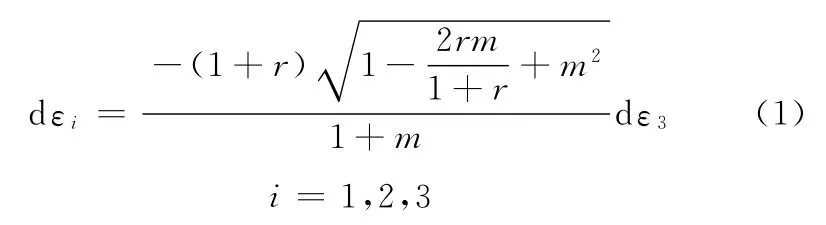

拼焊板试件在拉伸过程中,焊缝受到两侧母材的约束,其应变状态介于单向拉伸和平面应变之间。假设主应力方向和主应变方向均为沿焊缝方向,则应变强度增量dεi为[12]

式中,m 为应力状态比,m =σ2/σ1;ρ 为应变状态比,ρ=dε2/dε1;r为厚向异性系数;ε3为厚度方向的应变。

当试件达到某一变形程度时,材料的强化率与厚度的减薄率恰好相等,沟槽集中性失稳即开始发生,用数学式表示为

用式(1)除以式(2),即得集中性失稳产生时的应变为

此时板面内的主次应变ε1、ε2分别为

将上式变形可得

可见,利用DIC技术可以得到焊缝区发生集中性失稳时的主次应变值ε1、ε2,根据式(5)可以得到焊缝的硬化指数n。

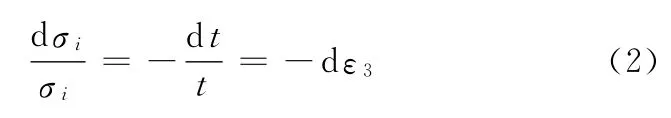

1.2 强度系数K值理论计算方法

根据工程经验,材料硬度值和材料的应力值有一个直接的关系[5]:

式中,σw、σp分别为焊缝和母材的屈服应力;Hw、Hp分别为焊缝和母材区域的硬度。

材料拉伸过程中,在屈服点即弹性阶段和塑性阶段的临界点,同时满足弹性阶段和塑性阶段的应力应变条件:

将式(6)和式(7)联立,易得硬度与材料K值、n值的关系式为

式中,Kw、Kp分别为焊缝和母材区域的强度系数;nw、np分别为焊缝和母材区域的应变强化指数。

将式(8)变形为

显然,母材的相关参数都是已知的,利用硬度试验得到焊缝和母材的硬度值,再将上文中得到的焊缝硬化指数n代入式(9)中,即可以得到焊缝的强度系数Kw,至此便可以确定焊缝区域的材料参数。

1.3 焊缝材料参数识别流程图

图1给出了本文焊缝材料参数识别的基本思路和研究框架,首先利用DIC设备获得焊缝的n值,再由硬度试验和母材单独拉伸试验得到焊缝的K值。

图1 焊缝材料参数识别流程图

2 焊缝材料参数的求解过程

2.1 拼焊板分区过程

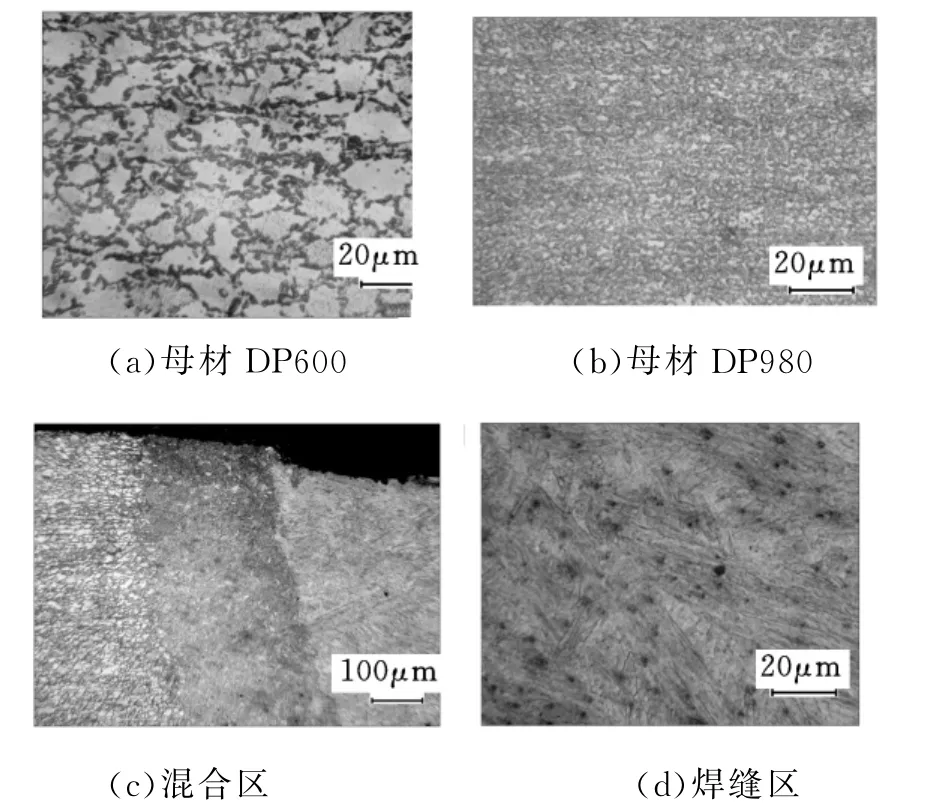

为了确定分区域法中各个区域的宽度,需要对拼焊板试件进行金相试验和硬度试验,获得拼焊板试件的准确分区。如图2所示,可以发现,母材、HAZ区域和焊缝区域的微观组织有很大的差别,说明试件各区域的材料参数差别很大,对其进行分区处理非常有必要。

图2 激光拼焊双相钢的金相微观结构变化

为了准确地将拼焊板试件进行分区,确定各个区域的宽度,需要对试件进行硬度试验。传统方法测试拼焊板的硬度,在厚度方向只测试一排点,其精度显然不够。实际上拼焊板试件在厚度方向,其硬度并不相同,尤其是焊缝区域和热影响区域上,其上表面、中面和下表面的硬度都不相同。因此本文对硬度测试方法进行了改进,在厚度方向测试了四排硬度点,这样可以准确地得到试件各区域的硬度值,根据硬度值对试件进行准确的分区,确定各个区域的宽度。硬度测试结果如图3所示。

图3 硬度测试示意图

由图4可知,热影响区中存在一个软化区,主要是因为在这块区域中,焊接过程中进行了马氏体的消失和先前存在于母材的残余马氏体的回火。由该硬度分布图可以得到拼焊板各区域的宽度值,其分区示意图见图5,其中,焊缝的宽度为1.85mm,靠近母材DP980的热影响区域(HAZ1)宽度为2.24mm,靠近母材DP600的热影响区域(HAZ2)宽度为1.16mm。

图4 激光拼焊板(DP980/DP600)的显微硬度分布图

2.2 DIC技术介绍和试件的制备

DIC技术是一种进行表面变形测量的非常有效的光学技术。通过处理变形图像,设备获取待测目标物体表面变形前后的数字图像,DIC技术通过处理这些数字图像,可以获得测量物体表面的全场真实应变。

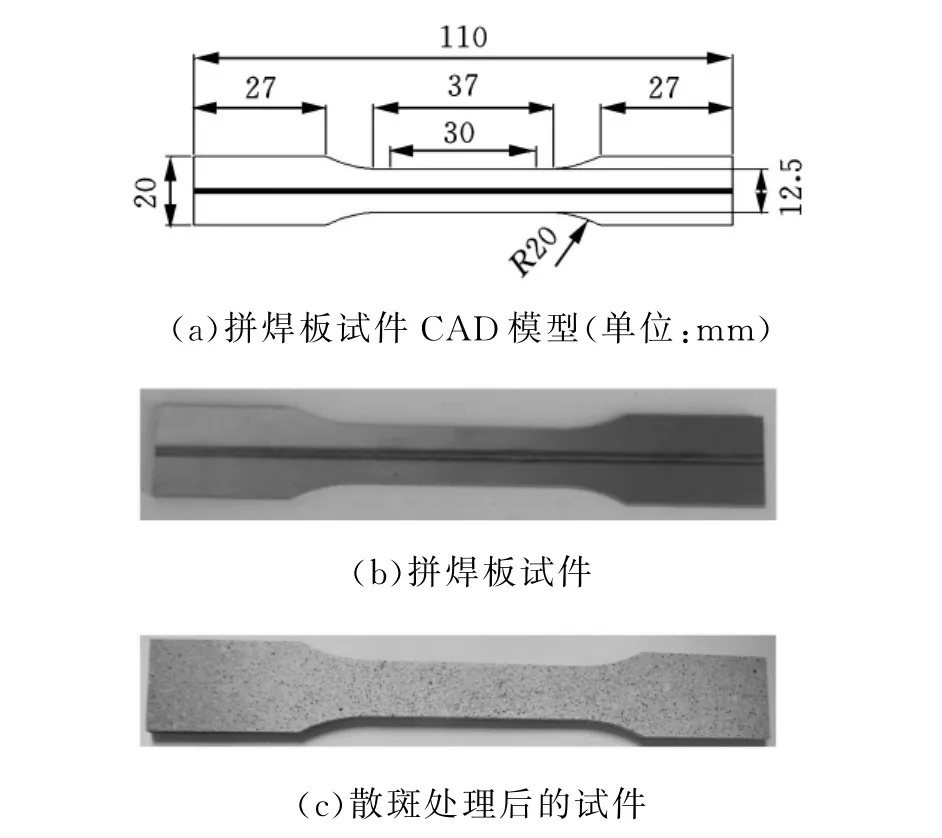

试验拼焊板由上海宝钢公司提供,为同厚异材拼焊板,母材为 DP980和DP600,厚度为2mm,根据GB/T 228-2002,利用线切割技术加工出拉伸标准试件。为了形成更好的干涉,需要在试件表面形成散斑,如图6所示。在试件表面上喷上一层白漆,随后在白色油漆上喷随机的黑色油漆斑点,这样便于在利用DIC技术处理时,在试件表面可以获取随机散斑,形成很好的干涉。

图5 拼焊板试件的分区CAD示意图

图6 试件

DIC试验设备选用西安交通大学模具与先进成形技术研究所设计的XJTUDIC三维数字散斑动态应变测量分析系统,该设备如图7所示。通过这套DIC设备,可以获得拼焊板在拉伸过程中试件表面的全场主次应变值。

图7 DIC测试系统

2.3 焊缝材料参数的求解

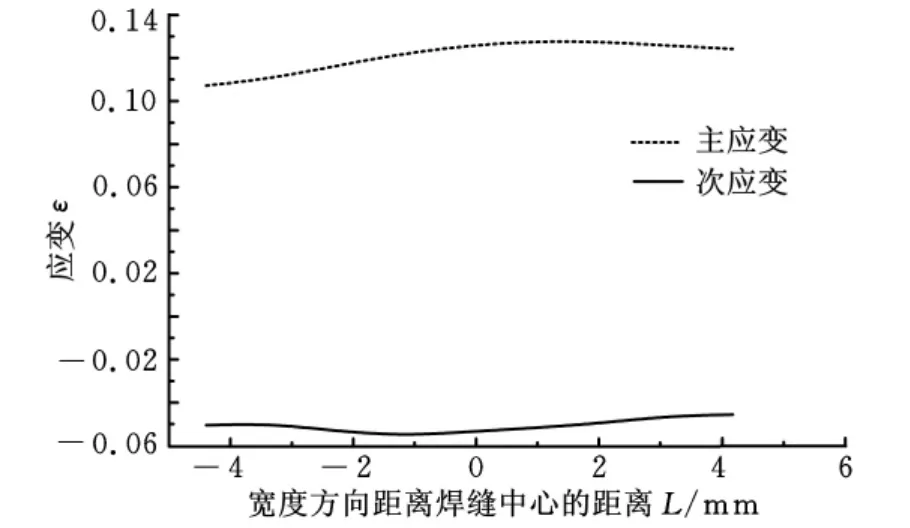

由式(5)可知,只需知道焊缝区颈缩时的主、次应变值,即可以根据此式算出焊缝的硬化指数n。利用DIC测得拼焊板拉伸试件颈缩时危险点处横截面沿垂直焊缝的主、次应变值如图8所示。根据式(5)可以得到焊缝的硬化指数nw=0.0724。

图8 颈缩时危险点处宽度方向的主、次应变

由2.1节的硬度试验可以得到拼焊板各区域的硬度值,如表1所示。根据式(9)和拼焊板各区域的硬度值,计算得到焊缝的强度系数Kw为1480,母材两边的热影响区的强度系数K 和应变硬化指数n为一个变化值,这里设取其平均值,HAZ1和HAZ2的K值和n值如表1所示。

表1 拼焊板各区域材料参数

3 材料参数数值与试验验证

3.1 有限元建模

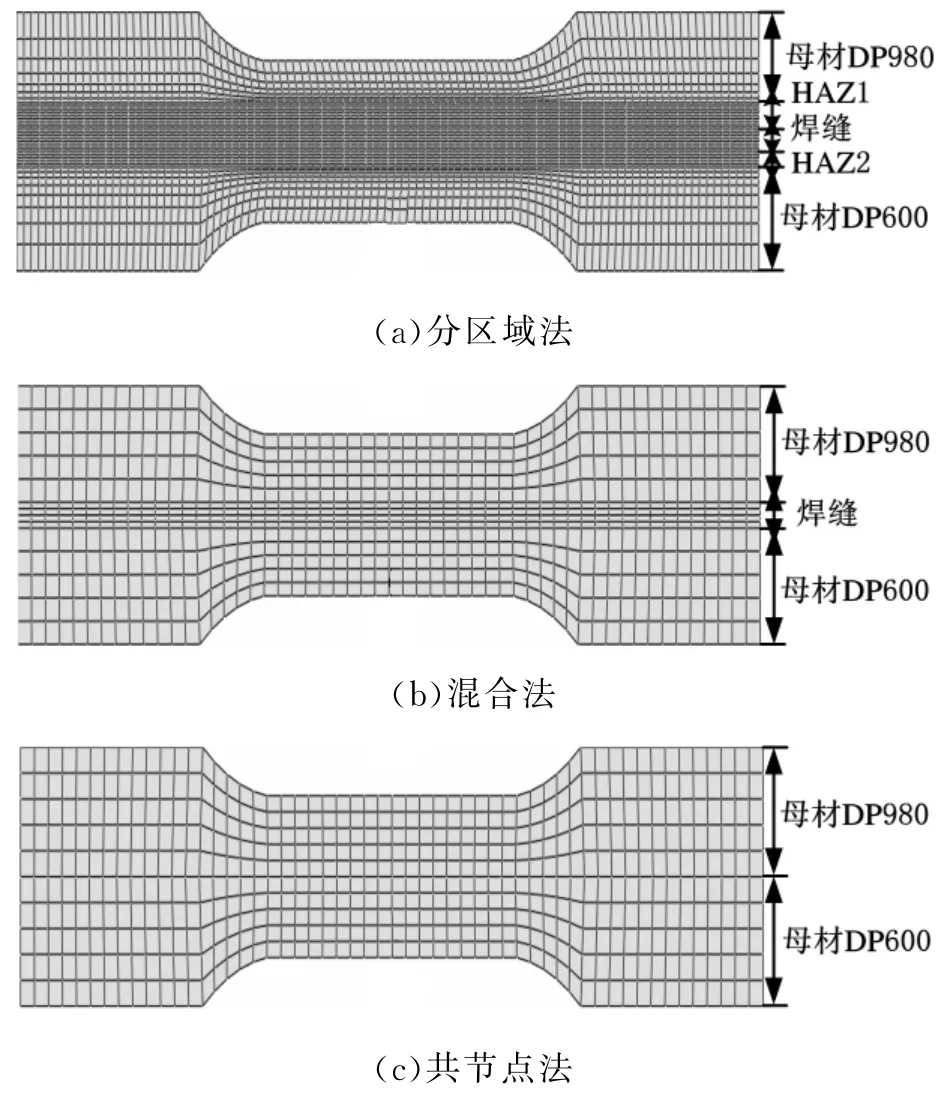

为了验证方法的有效性,利用商业有限元软件ABAQUS来完成拼焊板单向拉伸试验。试件尺寸如图7所示,焊缝平行于拉伸方向。拼焊板母材、热影响区和焊缝区采用S4R单元建模。其边界条件为一端固定,另一端施加一个拉伸速率为1mm/min的拉伸载荷,以模拟实际的静态拉伸过程。为了更好地比较本文提出的方法的准确性,本文建立了三组有限元模型:①本文提出分区域法模型(考虑焊缝和热影响区);②混合法模型(不考虑热影响区);③共节点模型(忽略焊缝和热影响区的模型)。如图9所示。

3.2 试验结果

利用ABAQUS软件进行有限元仿真,可得到激光拼焊板(DP980/DP600)单向拉伸的位移和载荷曲线,将三种方法得到的仿真试验结果与实际拉伸试验结果进行比较,结果如图10所示。

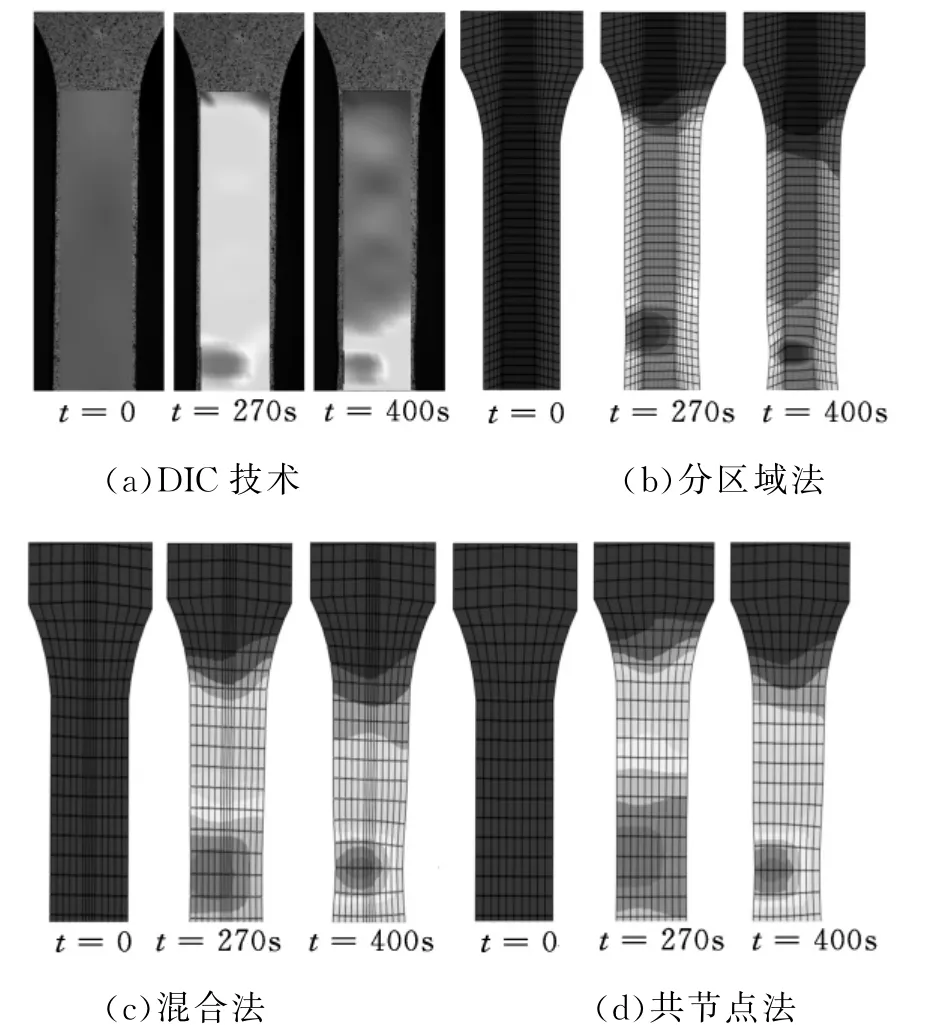

从图10可以看出,本文提出的分区域法的计算结果最接近实际的拉伸试验结果,混合法和共节点法得到的结果都偏小,这是因为热影响区对于拼焊板材料的拉伸性能影响很大,其强度介于焊缝和母材之间,尤其是母材为两种不同材料时,其两边的热影响区的材料参数都不相同,不考虑热影响区必然会带来计算误差。另外,为了更好地说明本文方法得出的焊缝材料参数的精确性,图11也给出了三种方法和通过DIC技术得到的塑性应变分布图,从图中可以明显发现,利用本文方法得到的有限元仿真应变结果与DIC设备得到的应变结果较吻合,这也进一步说明了本文提出的方法的准确性。

图9 拼焊板有限元模型

图10 拼焊板有限元仿真与试验载荷位移曲线比较

4 结论

(1)通过金相试验和硬度试验可以发现,拼焊板各区域的微观组织和硬度值差别很大,有必要提出一种方法分别求取拼焊板各区域的材料参数。

(2)根据塑性力学理论推导出了应变硬化指数n与主次应变的计算公式以及强度系数K与硬度的计算公式。

图11 不同时刻DIC技术和有限元仿真得到的塑性应变分布图

(3)通过对母材为DP980和DP600的拼焊板单向拉伸仿真和试验进行对比,可以发现本文提出的方法精度较高,能够比较好地求出拼焊板各区域的材料参数,提高仿真精度。

(4)本文利用DIC技术和硬度测试仪器,获取焊缝的材料参数,方法简单、快速、精度高,可以应用于CAE中像焊缝这种较小区域的材料参数的准确获取,具有一定的工程价值。

[1]施欲亮,朱平,沈利冰,等.汽车前纵梁的拼焊板轻量化设计研究[J].中国机械工程,2008,19(3):374-377.Shi Yuliang,Zhu Ping,Shen Libing,et al.Lightweight Design Study of Automotive front Rail with TWB Structure[J].China Mechanical Engineering,2008,19(3):374-377.

[2]Abdullah K,Wild P M,Jeswiet J J,et al.Tensile Testing for Weld Properties in Tailor Welded Blanks Using the Rule of Mixtures[J].Journal of Materials Processing Technology Mater,2001,12:91-97.

[3]Cheng C H,Jie M,Chan L C,et al.True Stressstrain Analysis on Weldment of Heterogeneous Tailor-welded Blanks-a Novel Approach for Forming Simulation[J].International Journal of Mechanical,2007,49:217-229.

[4]Reis A,Teixeira P,Ferreira D J,et al.Tailored Wel-ded Blanks-an Experimental and Numerical Study in Sheet Metal Forming on the Effect of Welding[J].Computers and Structures,2004,82:1435-1442.

[5]Zhan Mei,Du Hongfei,Liu Jing,et al.A Method for Establishing the Plastic Constitutive Relationship of the Weld Beadand Heat-affected Zone of Welded Tubes Based on the Rule of Mixtures and a Microhardness Test[J].Materials Science and Engineering A,2010,527:2864-2874.

[6]张士宏,程欣,郎利辉,等.不等厚拼焊板的塑性拉伸变形性能试验分析[J].金属成形工艺,2000,18(6):10-13.Zhang Shihong,Cheng Xin,Lang Lihui,et al.Experimental Research on Tensile Test of Tailor-Welded Blanks with Unequal Thickness[J].Metal Forming Technology,2000,18(6):10-13.

[7]林建平,邢丹英,胡巧声,等.焊缝对拼焊板纵向拉伸成形性能的影响规律[J].同济大学学报(自然科学版),2010,38(9):1350-1353.Lin Jianping,Xing Danying,Hu Qiaosheng,et al.Effect of Weld on Formability of Longitudinal Tailor Welded Blanks[J].Journal of Tongji University(Natural Science),2010,38(9):1350-1353.

[8]Brauser S,Pepke L A,Weber G,et al.Deformation Behaviour of Spot-welded High Strength Steels for Automotive Applications[J].Materials Science and Engineering A,2010,527:7099-7108.

[9]Tung S H,Shih M H,Kuo J C.Application of Digital Image Correlation for Anisotropic Plastic Deformation during Tension Testing[J].Optics and Lasers in Engineering,2010,48:636-641.

[10]陆鹏,张熹.数字图像相关法测量芯片焊点在均匀热载荷下的变形[J].无损检测,29(11):634-636.Lu Peng,Zhang Xi.Displacement Measurement of Chip Splder Ball under Uniform Thermal Load by DIC[J].Non-Destructive Testing,29(11):634-636.

[11]林忠钦.汽车板精益成形技术[M].北京:机械工业出版社,2009.

[12]胡世光,陈鹤峥.板料冷压成形的工程解析[M].北京:北京航空航天大学出版社,2004.