塔河油田重质原油防蜡剂的制备及评价

梁光川 张兵强 许启军 朱学熹

1.西南石油大学 石油工程学院 (四川 成都 610500)

2.中国石化中原石油勘探局工程建设总公司 (河南 濮阳 457000)

3.中国石油西南油气田分公司 天然气研究院 (四川 成都 610213)

我国大部分油田所产原油大多为含蜡原油,部分油田的原油含蜡量甚至高达15%~45%,含蜡原油具有凝点高、低温流动性差的特点,在油田的整个生产开发和油品运输过程中,原油中的蜡沉积问题都普遍存在,这给油田的正常生产和高效发展带来了不少的危害和损失。化学防蜡技术主要是通过向原油中添加防蜡剂以起到防蜡的作用,这种技术不影响油井的正常生产,具有经济有效、操作方便的特点,而且在原油中加入某些药剂除了会起到防蜡作用,还可以起到降凝降黏的作用,达到了改善原油低温流变性的目的,从而实现降低能耗和生产成本、提高管道运行的安全性。但是,我国原油物性变化大,流变性较为复杂,不同原油对防蜡剂的感受性也不相同。因此,针对不同原油的特性,优选出适合不同原油的防蜡剂,进一步研究原油在输送过程中的防蜡技术方案,在实现安全输送、节能降耗,提高经济效益和社会效益等方面具有重要的现实意义。

1 化学防蜡机理及防蜡性能影响因素

1.1 防蜡机理

国内外对化学防蜡方法的研究都比较重视,但是对其作用机理还未研究得十分清楚,比较公认的有以下2种[1]。

1.1.1 水膜理论

水膜理论主要指使用一种(或多种)物质在金属表面形成一层极性膜进而影响金属表面的润湿性。此理论是基于表面活性剂的作用,表面活性剂的水溶液可以大大降低水的表面张力,并且具有润湿作用,容易润湿与之接触的金属表面,并在其表面形成一层极性水膜。石蜡为非极性烃,故石蜡不易在设备或管线表面沉积。

1.1.2 蜡晶改性理论

蜡晶改性理论主要指加入一种(或多种)物质能够改变蜡晶的结构或使结晶处于分散状态,彼此不互相叠加,而悬浮于原油中。蜡晶改性理论有3种:

(1)分散理论:防蜡剂分子在蜡晶分子析出之前先从原油中析出,产生大量细小的结晶中心,石蜡烷烃则粘附在防蜡剂微晶之上,这样结构的结晶,相互之间并不趋于粘接,处于分散状而不能聚集长大,因此减轻了蜡在设备表面上的沉积。

(2)共晶理论:防蜡剂分子与石蜡同时析出,并与蜡分子共晶,这种晶体的晶形不规则,分枝多,破坏了纯石蜡生长的方向性,抑制了蜡晶网络结构的形成,使蜡晶不能聚集长大,减轻了蜡在管线和设备表面上的沉积。

(3)吸附理论:防蜡剂在蜡分子刚析出之后立即从原油中析出,吸附在蜡分子表面,改变了蜡晶固有的结晶形态,阻碍了蜡晶之间相互连接和聚集,使其不能长大,进而减轻了蜡在管线和设备表面的沉积。

1.2 防蜡剂性能影响因素

对于一定的原油,当防蜡剂选定后,改性效果主要取决于处理条件。处理条件包括添加剂温度、降温速率和方式、注入量等[2-4]。

(1)防蜡剂温度:其和原油组成与石蜡结构有关。所以应根据室内实验结果选择合适的添加剂温度,使原油中含有的胶质、沥青质和以C16~C35的正烷烃为主的石蜡充分溶解和游离,防蜡剂充分分散,以发挥防蜡剂的最大效用。

(2)降温速率和方式:在析蜡点以上的温度,降温速率和方式对改性效果没有影响,在析蜡点以下的温度,降温速率和剪切速率过快或过慢都会降低改性效果。

(3)防蜡剂注入量:原油的改性效果与防蜡剂的注入量并不呈线性的关系,当防蜡剂的注入量超过一定值后,原油的改性效果随防蜡剂的注入量增加不会再有大幅度提高,由此可见,存在着使原油在管输过程中最小的防蜡剂注入量。

加防蜡剂输油的最佳处理条件是上述各因素的最优组合,但在实际应用中,应将最佳条件与实际结合起来,充分考虑管道的运行方式和设备能力,选择合适的组合条件。

2 防蜡剂的制备

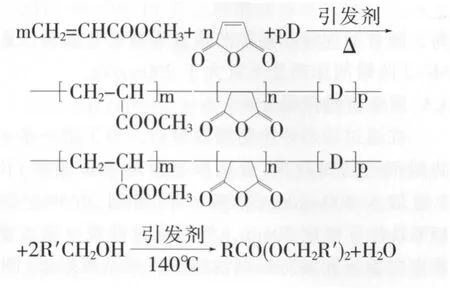

根据我国某油田原油物性分析结果及原油中蜡碳数分布的实验结果,结合应用化学、高分子化学等相关研究理论,通过改变参与反应的十六醇与丙烯酸甲酯的摩尔比例和十六醇与马来酸酐摩尔比例进行合成及酯化实验,最终得到防蜡剂SK-1、SK-2。

2.1 制备原理

2.2 实验药品与仪器

实验药品:马来酸酐、丙烯酸甲酯、单体D、十六醇、偶氮二异丁腈、对甲苯磺酸、甲苯。

实验仪器:三口烧瓶、分析天平、磁力搅拌恒温水浴锅、ZDHW型调温电热套。

2.3 实验方案

(1)称取一定量的马来酸酐、丙烯酸甲酯、单体D,以甲苯作为溶剂,加入250mL的三口烧瓶中,用冷凝回流的装置,加入偶氮二异丁腈作为引发剂,控制水浴温度在60±2℃,反应5h。

(2)将步骤1中的水浴锅换位电热套,并改冷凝回流装置为常压蒸馏装置。

(3)称取一定量的十六醇,加入三口烧瓶中,对甲苯磺酸作为引发剂,保持温度为140±5℃,反应5h,反应结束,得到目标共聚物。

2.4 防蜡剂评价依据

析蜡点是表征原油析蜡过程的一个重要参数,原油的析蜡点高,说明原油在输送过程中,随着管输温度的降低,容易在管道内壁形成较严重的结蜡现象。本次实验以析蜡点作为原油结蜡的实验研究对象,室内开展黏温关系测试实验,最终确定出油样的析蜡点。通过对原油油样加入防蜡剂前后的析蜡点的变化情况的分析,对防蜡剂的防蜡效果进行评价。

3 防蜡效果评价

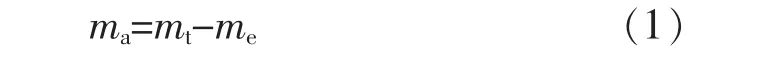

根据中国石化西北油田分公司塔河油田原油物性实验结果可得,该原油具有析蜡点较高、凝固点较低的特点,原油在管输过程中的主要问题就在于结蜡,因此以防蜡率作为防蜡剂性能的主要标准,参照采油用清防蜡剂技术条件(SY/T 6300-2009),结合室内实验条件,进行防蜡剂的评价筛选工作,防蜡率的计算方法如下:

式中 ma—蜡沉积量,g;

mt—蜡沉积量与结蜡管的总质量,g;

me—结蜡管的质量,g。

防蜡率的计算,见计算公式(2):

式中 f—防蜡率,%;

m0—空白试液的蜡沉积量,g;

mf—加药试液的蜡沉积量,g。

3.1 实验方案

实验评价防蜡剂效果的实验装置如图1,将冷指垂直放入油槽中,并油槽放入温度可调的恒温水浴中,调节循环水温度和油槽放置恒温水浴温度使之形成一定的温差,同时必须保证冷指壁温低于原油析蜡点温度。然后打开循环水泵,运行1h,取下冷指用分析天平称出冷指和蜡的总质量,精确度为万分之一;总质量和冷指自身质量之差即为结蜡量。

向2个油槽分别加入500mL原油,并预热至50℃,然后向2个油槽中依次加入用甲苯溶解过的破乳剂 SK-1,加剂量分别为 200mg/kg、400mg/kg,搅拌10min使之混合均匀,然后以1.0℃/min的速率降温至28℃开始实验。然后重复上述步骤评价破乳剂SK-1在加剂量为600mg/kg、800mg/kg时的防蜡效果;在评价破乳剂SK-2时,实验步骤和评价SK-1时相同,只是将油槽中添加的防蜡剂SK-1换成

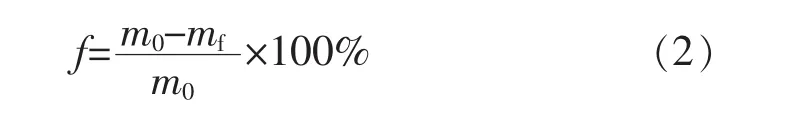

从图2和图4可以看出,该油田油样在添加防蜡剂SK-1之后,在相同温度下结蜡量明显减少,并且随着加剂量的增加结蜡量呈减少趋势,防蜡率增高,但是随着剂量的增加防蜡率增高趋势不明显,同时考虑到经济性问题,建议采用加剂量为200 mg/kg。从图3和图5可以看出,在相同温度下,该油田油样加入SK-2防蜡剂后,原油结蜡量呈现先减小后增大的趋势,在加剂量200mg/kg时防蜡率最SK-2,每次实验防蜡剂的加剂量保持不变。在实验中,为了减小误差,优选防蜡剂,验证防蜡剂在不同温度下的防蜡效果,将循环水温分别设为5℃、10℃、15℃、20℃。每组测试时间为60min。

3.2 实验结果

根据每次实验测量结果,通过计算求得在不同条件下的结蜡量和防蜡率(图2~图5)。高,随着加剂量的增加防蜡效果有恶化趋势,因此SK-2防蜡剂加剂量不宜大于200mg/kg。

3.3 原油析蜡微观分析

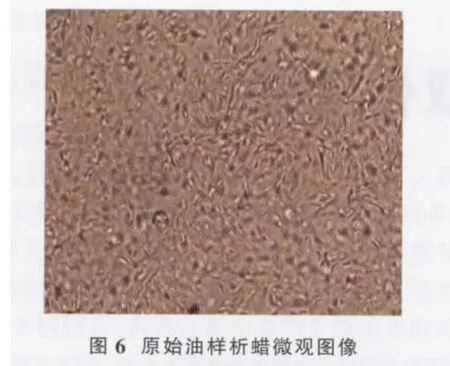

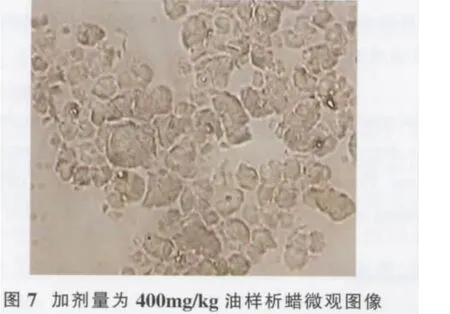

在通过动态评价防蜡效果后,为了进一步了解防蜡剂的防蜡效果,分别取等量的2份油样,其中1份加入400mg/kg的SK-2防蜡剂,在恒定温度15℃条件下稳定30min,然后通过微观电镜成像观察空白原油和加防蜡剂油样的析蜡微观形态(图6、图 7)。

从图6可以看出在不加任何防蜡剂的情况下,油样中蜡晶呈均匀分布并形成了稳定的网状结构,因此易于在管道壁上结蜡,造成管道输送能力下降;从图7可以看出,在加防蜡剂后的原油油样在同样条件下只有稀疏分散的蜡晶,没有形成网状结构,因此原油在管道流动过程中蜡晶不容易沉淀结晶析出,从而达到了良好的防蜡效果。

4 结 论

(1)对化学防蜡技术进行了详细研究,根据油样物性通过实验合成2种防蜡剂SK-1、SK-2。

(2)通过实验分别对2种防蜡剂防蜡效果进行了评价,实验证明防蜡剂SK-1,具有良好的防蜡效果,并且随着加剂量的增加,防蜡效果也在改善;防蜡剂SK-2也具有较高的防蜡效果,但是随着加剂量的增加,防蜡效果有恶化的趋势,因此在使用过程中必须控制加剂量。

(3)在管输原油中添加防蜡剂,原油在相同温度下析蜡量减少可以明显降低原油的黏度,因此可以改善原油的流动特性,进而降低原油的输送成本。

[1]邹德健.水溶性和油溶性清防蜡剂研制与应用[D].大庆:大庆石油学院,2003:34-37.

[2]闫向宏,张亚萍.超声波降低稠油黏度的实验结果[J].油气田地面工程,1996,15(5):20-21.

[3]路斌.流体动力式发声器在采油工业中的应用研究[J].物理学和高新技术,2004,33(4):278-281.

[4]N.P.Tung,N.Q.Vinh,N.T.P Phong.Perspective for Using Nd-Fe-B Magnets as a Tool for the Improvement of the Production and Transportation of Vietnamese Crude Oil with High Paraffin Content[J].Physica B,2003,327(8):443-447.