钻杆接头摩擦磨损热裂试验研究

左 斌 厚姝雅 黄世宁李 慧

1.中国石油渤海装备第一机械厂 渤海能克钻杆有限公司 (河北 青县 062658)

2.中国石油渤海装备华油钢管有限公司 (河北 青县 062658)

在深井、超深井、大斜度井、大位移井及水平井的钻井过程中,由于钻柱与井壁或套管的摩擦磨损,会导致钻柱过早失效、外螺纹接头扭断、内螺纹接头涨大、刺漏等事故;同时,套管磨损会降低套管柱的抗挤强度和抗内压强度,造成套管柱挤毁、变形及泄漏,严重时造成全井报废。因此,防止和减少此类失效事故,具有重要的现实意义和工程价值。

1 试验说明

1.1 试验材料

本文提供的试验材料有3种(表1),分别编号为 G1(国产材料)、A1(日本进口材料)和 T1(特殊材料)。

1.2 试验方案

(1)在实物磨损试验机上对3种试样施以不同侧向力,进行不同时间试验。

(2)目视检查试样表面裂纹情况,并用高清数码相机照相记录。

(3)对出现热裂裂纹的试样进行显微硬度分析及金相分析。

为正确对比实验结果,3种不同材料按同一试验条件进行实物磨损试验,试验套管采用242.57mm(99″)P110套管,泥浆为密度1.05g/cm3清水泥浆,接头旋转速度158r/min,套管往复运动速度6.7m/h。

2 试验结果及分析

2.1 试验后试样表面状况

2.1.1 G1试样

在经过侧向力1490kg/m,时长20min的磨损试验后,试验表面已失去光泽,呈现出较多点状磨痕,这表明试样和套管磨损过程已经开始发生。侧向力增加到4470kg/m,20min后,试样上部表面能清晰看到摩擦引起的深色条带。当侧向力增加7450kg/m,20min后,试样表面出现更深的磨痕,且磨痕区域变大。在7450kg/m侧向力下保持4h的磨擦,试样表面呈深褐色,较为粗糙,在试样上部边缘,出现了众多细小裂纹,裂纹方向为纵向,长度大约5~8mm,间距约1mm,呈环状均匀分布(图1)。初步判定,这些裂纹即为摩擦热裂纹。

表1 3种材料力学性能对比

2.1.2 A1试样

经过侧向力1490kg/m,时长20min的磨损试验后,试样表面已经变暗。侧向力升高到4470kg/m,20min后,整个表面已没有光泽,变得粗糙,靠近上部边缘的地方,有几道明显条带,表明该处磨损更加严重。升高侧向力至7450kg/m,20min后,试样表面更加粗糙,之前磨损严重的条带变得更宽,数目也增多,由于泥浆渗入表面因摩擦形成的凹坑中,表面磨损较严重的地方呈现深褐色,试样表面还出现一些较亮沿周向延伸的连续斑纹,这是粘着磨损所致,套管材料在摩擦高温下与试样发生了熔焊,残留在了试样上。保持侧向力7450kg/m,4h后,整个试样表面磨损严重,存在很多微小凹坑,很多地方表面材质已经剥落,但未见G1试样中所见裂纹(图2)。

2.1.3 T1试样

随着加载侧向力的增大和试验时间的延长,试样的表面持续恶化,变得越来越粗糙,特别是在经历7450kg/m侧向力,4h试验后,试验表面出现众多小凹坑,发亮斑纹也比A1面积更广,这表明T1试样的粘着磨损更严重。另外,T1试样表面未出现明显的环带状区域,说明它的磨损较为均匀。与A1试样一样,在T1试样表面也未发现和G1相似的热裂纹(图 3)。

2.2 钻杆接头磨损量

3种材料试样的磨损量如表2所示。从表2中数据可知,试样磨损量均比较轻微,最大为0.38mm,和实际钻进条件相比,试验时间显得过短。

表2 3种试样磨损量对比

2.3 磨损系数计算

接头和套管摩擦接触后产生的磨损沟槽呈不规则形状,而非理想的月牙状,其宽度和深度随摩擦时间的延长而发生变化,在沟槽的3个不同部位进行测量,并将试验数据及其他参数输入磨损试验机附带数据分析软件,可计算得出相关磨损数据(如磨损深度、磨损体积、摩擦系数和磨损系数等)。3个试样经计算得出的摩擦系数相同,均为0.34。3个试样对套管的磨损系数分别是:G1为16.27,A1为22.16,T1为22.21(单位均为1.4×10-8MPa)。由计算数据也可以得出3个试样对套管的磨损深度随试验时间的变化曲线(图4)。

从图4可以看到:随着试验时间的增加,套管磨损量不断增大;初始时虽然侧向力和加载时间都不大,但磨损深度增加的都很迅速,时间延长,侧向力加大后,磨损深度增加幅度呈放缓态势,这主要是因为随着磨损过程的深入,套管和试样的接触面积越来越大,摩擦系数降低,磨损量减小,磨损速率也逐渐趋于稳定。3种试样的摩擦性能存在差异,在相同实验条件下,G1试样明显比A1和T1试样更耐磨,如果排除人为试样装卡和试验用套管微小差异等原因,可以断定引起上述差异的原因为试样材质或组织结构的不同。

2.4 热裂纹的形貌

为了对G1试样中出现的热裂纹进行深入分析,从G1试样上切割包含裂纹的小块材料,进行金相试验。在金相显微镜下观察,共看到7条裂纹,裂纹最长约200μm,走向大致与试样表面呈45°角,裂纹典型形貌如图5所示。图5(a)中包含1条裂纹,图5(b)则是无裂纹情况下的组织。从图5中可以看出,磨损试验之后,试样的组织发生了改变,仅影响到表层约200μm的深度。

2.5 磨损后显微硬度的变化

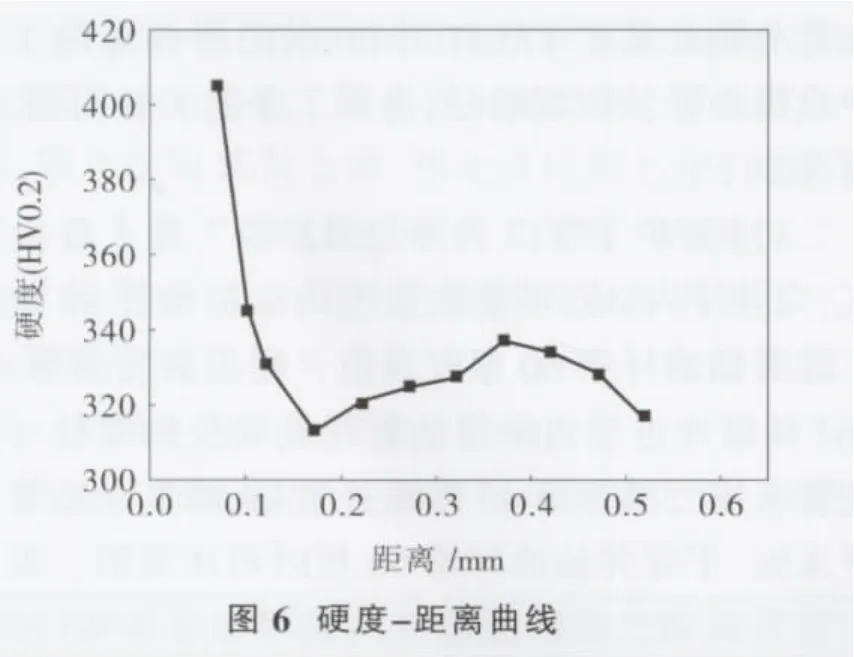

为了考察磨损试验对试样硬度的影响,从G1试样上取样进行了显微维氏硬度试验。根据试验数据可以绘出对应硬度曲线(图6)。曲线横坐标为距试样表面距离,纵坐标为测试点显微维氏硬度值。从该曲线上,可以清楚地看到:从表面至距表面0.17mm处,硬度值逐渐下降,从初始的HV0.2值405降至313,之后随着距离增大逐渐趋于稳定,虽有小范围波动,但大致在330左右。该曲线反映出了硬度的变化趋势,即在试样表层约0.2mm深度内硬度逐渐降低,之后变化幅度不大,趋于稳定。结合硬度值,可以断定:最表层白亮组织是一种复杂的多相的高弥散组织,应该以马氏体为主,这是试样与套管摩擦过程产生的大量热量将表层组织加热至相变点以上,随之经泥浆快速冷却(这相当于二次淬火)所形成,HV0.2值应该可达700以上;过渡层为超高温回火层,这是摩擦热未超过材料相变温度,但超过材料回火温度的产物,该组织会使材料硬度降低,甚至小于基体硬度;由于摩擦热影响范围有限,内部基体组织未达到回火或相变温度,因而依旧保持着在制造过程中淬火+回火所形成的索氏体组织,HV0.2值330左右。

3 结 论

通过对3种不同材料钻杆内螺纹接头试样进行实物磨损试验,并用多种手段对试验结果进行分析讨论,得出以下结论:

(1)G1试样在经历侧向力1490kg/m、4470kg/m和7450kg/m各20min,随后保持侧向力7450kg/m时长4h的磨损试验后,表面局部区域出现摩擦热裂纹。在上述相同条件下,A1和T1试样未产生热裂纹。

(2)试验后,G1试样磨损量为0.14mm,A1试样磨损量为0.38mm,T1试样磨损量为0.30mm。

(3)3个试样对套管的磨损系数:G1为16.27,A1 为 22.16,T1 为 22.21 (单位均为 1.4×10-8MPa)。G1试样对套管的磨损量远小于T1和A1试样。

(4)侧向力对热裂有重要影响,增大侧向力可以显著缩短产生热裂纹的时间,井身狗腿度大、接头受侧向力就大,容易发生摩擦热裂。材质本身性能对热裂有一定影响。

(5)通过降低狗腿度,优化结构等方式可以降低侧向力,进而减轻热裂倾向[1]。改进材料化学成分和组织结构,可能改善其抗热裂性能。提高材料横向冲击性能,能阻止摩擦热裂纹的扩展。

[1]李鹤林,李平全,冯耀荣.石油钻柱失效分析及预防[M].北京:石油工业出版社,1999.