改进型内涂层油管缩径质量问题分析

刘晓林 慕学东 李营波 相 振 赵海滨

中国石化胜利油田分公司 东辛采油厂 (山东 东营 257000)

随着油田开发的不断深入,侧钻井、斜井的增加和油井产出液含水率的上升,油管的腐蚀偏磨现象日趋严重。作为一种解决办法,各种内涂层油管逐步研制并得到应用,例如碳锆复合树脂内涂层油管、CARP内涂层油管、树脂合金复合内涂层油管、钛纳米内涂层油管等。这些内涂层油管的广泛应用,有效延长了油管的使用寿命,减少了油管材料的投入,延长了油井的生产周期,减少了作业费用。

但是,内涂层油管在使用中也出现了公扣端内壁涂层被刮掉,磨漏油管的情况。为解决这一问题,生产企业对内涂层油管做了改进,在油管接箍内嵌入一个宽17.5mm、内径Φ62的钢环,与油管工厂端公扣紧密接触,最后与油管内壁一起喷涂涂层 (图1)。

依据标准GB/T 9253.2-1999《石油天然气工业套管、油管和管线管螺纹的加工、测量和检验》中的规定,d62 J55平式油管以标准扭矩机紧后,管端到接箍中心的距离为12.7mm,因此,2根d62 J55平式油管机紧连接后,2管端之间的距离应为25.4mm(图1)。如果加装一个宽度为17.5mm的钢环,以标准扭矩机紧后,管端至钢环端面的距离应为8.9mm。由此可见,这种加装钢环的改进方式,在理论上是可行的。

1 缩径质量问题

改进后的内涂层油管自2011年11月开始实验,2012年上半年批量下井使用,2012年7月,该种油管分别在某矿17X17井和3X12井作业施工过程中出现油管公扣端缩径,造成工序返工的问题,具体情况如下:

(1)某矿 17X17井于 2012年 7月 4日检泵施工,完井下入d62碳锆改进型内涂层油管88根。在下完井抽油杆第60根时遇阻,提出后发现第45根d62碳锆改进型内涂层油管现场端公扣缩径 (下面油管未提),甩掉第45根缩径管后,将其余油管再次下入[1]。下完井抽油杆第53根时再次遇阻。提出完井管发现d62碳锆改进型内涂层油管有40根现场端公扣缩径(图2中a)。

(2)某矿 3X12井于 2012年 6月 26日新投施工,完井下入d62 CARP改进型内涂层油管177根,正常生产5天后倒井。检泵返修提出后发现,悬挂器以下第69根CARP改进型内涂层油管现场端公扣缩径(图2中b)。

根据发生的质量问题,对施工现场进行了调查。首先对缩径油管进行外观检查,缩径油管端面全部向内缩进,外侧有明显金属刮擦痕迹,螺纹前端30~40mm呈圆弧状,缩径油管管端最小内径为Φ55。然后对缩径油管所对应的接箍进行检查,这种改进型油管接箍内的钢环均被严重磨损,涂层被磨掉,露出白亮金属。为分析清楚造成该种油管缩颈的原因,分别在施工现场和实验室进行了试验。

2 试验分析

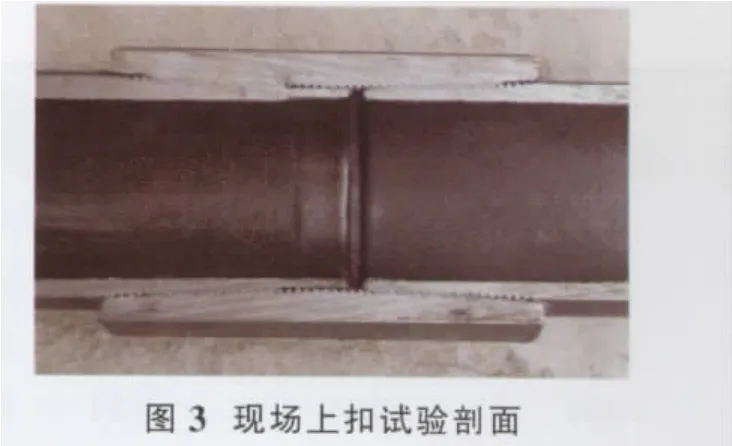

2.1 现场试验

现场检查的情况说明,油管缩径的直接原因是油管管端碰到了接箍内的钢环。考虑到该种油管机紧时,理论上管端应碰不到嵌在接箍内的钢环,因此决定使用现场施工用的液压钳,任取4根同批次的该种改进型内涂层油管进行上扣试验。按照标准规定,d62 J55平式油管上扣的最小扭矩为1070N·m,最大扭矩为1780N·m,最佳扭矩为1420N·m。为确定在标准规定的最大扭矩下上扣,管端是否能碰到钢环,将现场使用的液压钳的扭矩设定为最大扭矩圆整后的1800N·m。第1次任取2根,用此液压钳上扣;第2次取其余2根,用此液压钳上扣,再卸开,连续上扣3次,截取联接部位并用线切割将这2个试件纵向剖开,2个试件的管端均未碰到钢环 (图3)。测量管端到钢环的距离,上扣1次的距离为5.2mm,上扣3次的距离为4.6mm。

使用标准扭矩,即使调整扭矩到最大值,即使上卸3次,管端也碰不到钢环。由现场试验情况可以初步确定,此次改进型内涂层油管缩径质量问题与作业施工过程中液压钳扭矩设定值过大有关[2]。

2.2 实验室扭矩试验

为进一步分析改进型内涂层油管的缩径质量问题,确定造成如此严重缩径的扭矩值,确定大扭矩对普通J55油管螺纹的影响,确定上卸扣次数对改进型内涂层油管的影响,使用YNJ-12016型试验用液压钳和油管螺纹单项测量仪[3],对改进型内涂层油管和普通J55油管进行了扭矩对比试验。试验共分5组进行:

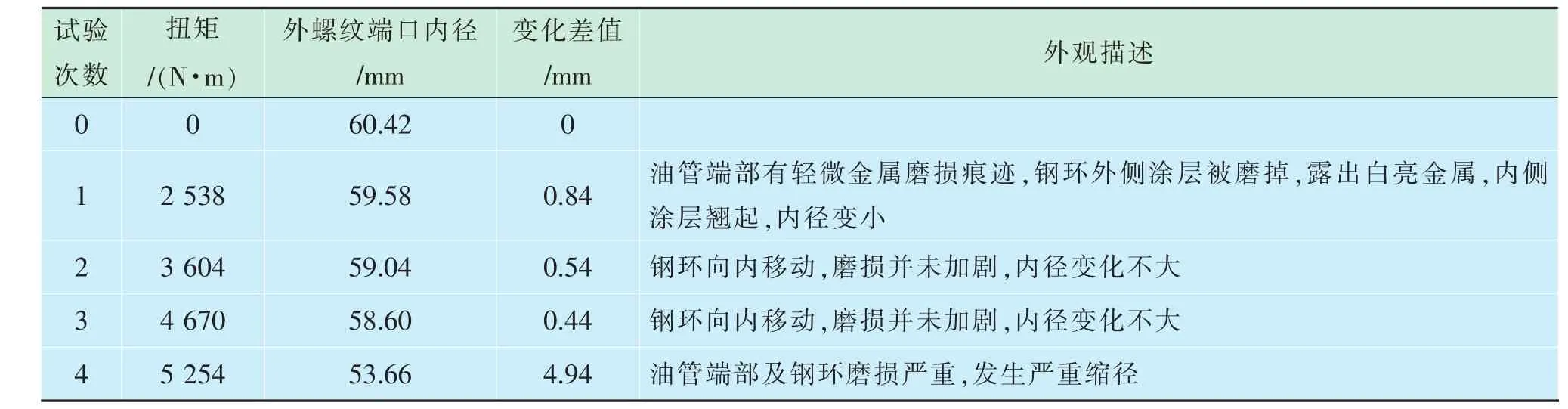

(1)第1组试验:以约2500N·m初始扭矩对改进型内涂层油管进行上卸扣试验,并按照500N·m的扭矩递增,连续试验3次,结果如表1所示。

以2508N·m的扭矩上扣,油管端部并没有碰到接箍内的钢环,随着扭矩的不断增大,油管端部最终碰到钢环,致使内径变小。经过3次上卸扣试验,外螺纹并未见明显变形和发生粘扣。

(2)第2组试验:以约2500N·m初始扭矩对改进型内涂层油管进行上卸扣试验,并按照1000N·m的扭矩递增,连续试验4次,结果如表2所示。

选取的这根改进型内涂层油管,钢环没有与油管接箍内的公扣端紧密结合,以2538N·m的扭矩上扣,油管端部碰到钢环,钢环内侧的涂层翘起并脱落。随后以3604N·m、4670N·m的扭矩上扣,钢环被推着向内移动,此时外螺纹内径有变小的趋势,缩径表现得并不严重。继续增加扭矩,以约5254N·m进行试验时,外螺纹内径较4670N·m扭矩试验时有较大的变化,外螺纹端口内径出现明显缩径,此时内径Φ53.66,外螺纹前端30~40mm呈圆弧状,与施工现场的缩径情况类似。

表1 第1组试验数据

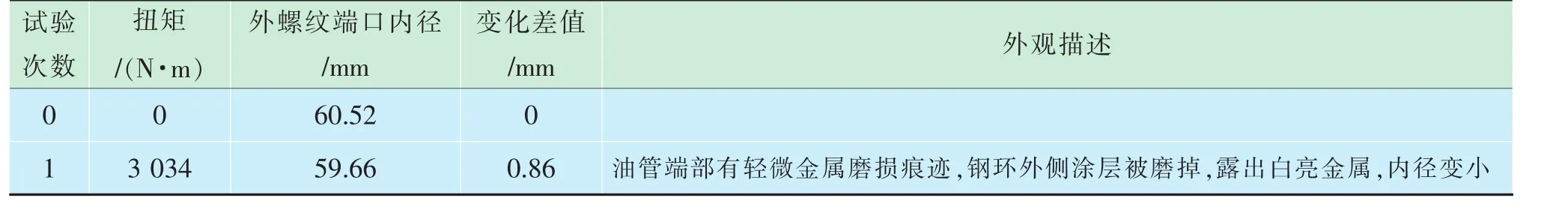

(3)第3组试验:以约3000N·m的扭矩对改进型内涂层油管进行1次上卸扣试验,结果如表3所示。

表2 第2组试验数据

表3 第3组试验数据

以3000N·m扭矩上扣,改进型内涂层油管的端部能够碰到钢环,油管端部轻微磨损,钢环外侧涂层被磨掉,露出白亮金属,外螺纹端口内径变化不明显,螺纹未出现明显变形和磨损。

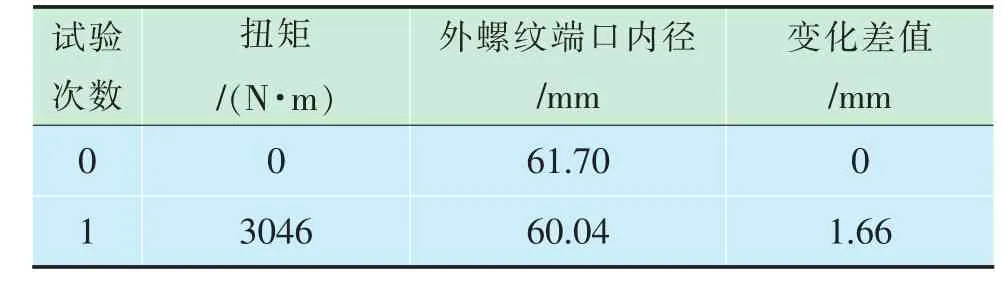

(4)第4组试验:以约3000N·m的扭矩对普通J55油管进行1次上卸扣试验,测量外螺纹端口内径,如表4所示。

表4 第4组试验数据

以3046N·m扭矩对普通J55油管进行一次上卸扣试验,油管外螺纹端口内径减小1.66mm。同时,测量螺纹单项参数,发现螺纹参数也发生了变化,内外螺纹的螺距增大,齿高减小,内螺纹锥度变大。

(5)第5组试验:以约1800N·m扭矩进行上卸扣试验,连续进行试验10次,结果如表5所示。

以约1800N·m的扭矩对外螺纹连续进行上卸扣试验,外螺纹端口内径有逐渐变小的趋势。第8次试验中,改进型内涂层油管的端部碰到了钢环,钢环外侧涂层脱落,金属层被磨损,露出白亮金属。第10次试验测得的外螺纹锥度远远超出了标准规定的范围。

5组试验的结果表明,施工现场液压钳设定的扭矩值应超过了4500N·m;大扭矩对油管上扣,油管连接部位会发生塑性变形,外螺纹端口内径和螺纹单项参数的变化虽然肉眼难以观察出来,但是已经超出标准允许的范围;多次上扣后油管端部会碰到钢环。

表5 第5组试验数据

3 结 论

(1)改进型内涂层油管的缩径质量问题是由于作业施工过程中液压钳扭矩严重超出标准值造成的。液压钳扭矩过大,不仅会造成改进型内涂层油管缩径,也会造成普通油管丝扣损伤,影响其密封性能。因此必须使用标准扭矩施工。

(2)生产企业在加工改进型内涂层油管时,质量把关不严,存在钢环与油管接箍内的公扣端结合不紧密的现象,影响产品正常使用。因此,生产企业必须严把工序质量,杜绝不合格产品出厂。

(3)油管每次上卸扣都会对螺纹造成损伤,建议油管多次使用后应重新加工螺纹,特别是对改进型内涂层油管,应该加强管理,避免多次使用后发生质量问题。

[1]魏斌.碳锆复合树脂内涂层油管技术研究[J].石油机械,2009,37(2):8-9.

[2]何磊.油管内涂抗磨新材料及涂覆工艺的研究与应用[D].东营:中国石油大学(华东),2007.

[3]GB/T 9253.2-1999石油天然气工业套管、油管和管线管螺纹的加工、测量和检验[S].