影响百分表测量准确度的原因

张昕燕 支廷德 朱 琳 / 郑州市质量技术监督检验测试中心

0 引言

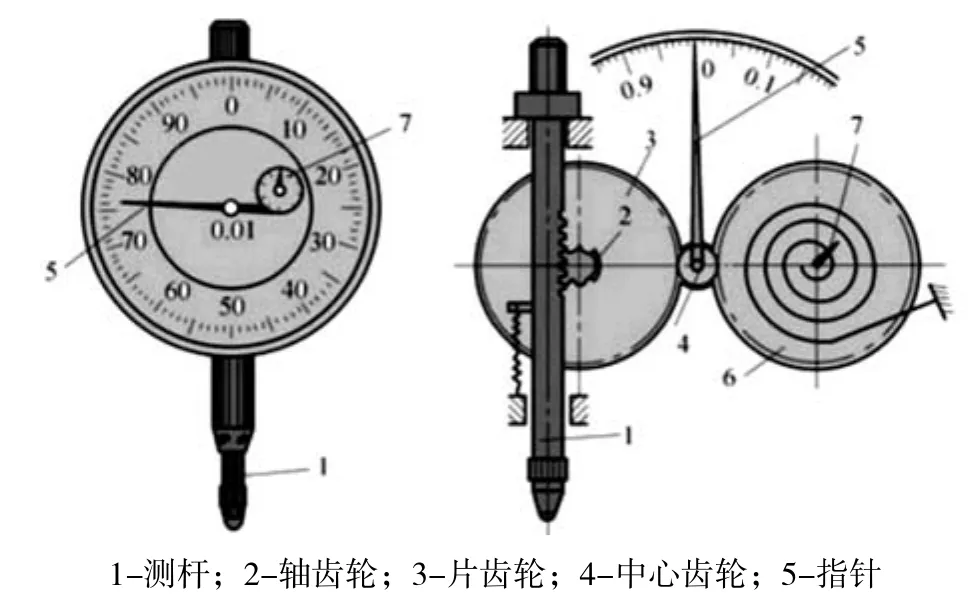

百分表是利用精密齿条齿轮机构制成的表式长度测量仪器。通常由测头、量杆、防震弹簧、齿条、齿轮、游丝、圆表盘及指针等组成。常用于形状和位置误差以及小位移的长度测量。其传动原理如图1所示。

图1 百分表传动原理

测杆1上铣有直齿条,它与轴齿轮2啮合,与轴齿轮同轴的片齿轮3和中心齿轮4啮合,中心齿轮的轴上装有指针5。因此,当测杆移动时使齿轮及片齿轮转动,此时中心齿轮及其轴上的指针也随之转动,当测杆移动1 mm时长指针则旋转1圈,百分表的齿轮传动系统应保持以下函数关系:

式中:m — 齿条和齿轮的模数(mm);

t — 齿条节距(mm),t = m π;

Z1— 轴齿轮齿数;

Z2— 片齿轮齿数;

Z3— 中心齿轮齿数。

百分表传动机构的传动比是指长指针末端移动的圆周长度与测杆移动量之比,即

式中:L — 百分表指针的长度(mm);

S — 长指针旋转一周对应的测杆位移(mm)。

因此,K与百分表的示值误差、示值变动性、测杆的受力方向、齿形变形、齿轮偏心有着直接联系。

1 百分表的示值误差

百分表的示值误差主要决定于齿轮的传动比的准确度。一对啮合齿轮,虽然具有固定的传动比,但是在转动过程中,由于齿轮有误差,其瞬时传动比可能有一些微小的变动,这种变动将引起啮合齿轮传动中的位置误差,即齿轮传动误差,表现为百分表的示值误差。百分表的示值误差以正行程上的最大和最小误差之差表示,如果超过最大允许误差,就会对测量准确度产生影响。

2 影响百分表示值误差的主要因数

2.1 齿形变形

百分表的示值误差与齿轮以及传动链中其他零件的磨损程度有关,也与各零件的制造和装配质量有关。齿形变形是造成百分表局部示值误差的主要原因。齿形磨损,周节变大,示值误差为负;齿廓有毛刺,周节变小,示值误差为正。所有齿轮中以齿条和轴齿轮的齿形变形对示值误差影响最大。百分表传动系统中,不同齿轮或齿条的齿形磨损,其产生示值误差的规律性和特征也是不相同的。齿条局部齿变形、齿条上某一个齿磨损或有毛刺时,只在相应的一个齿距的分度范围内影响示值,并且这种影响在全部测量范围内只出现一次。轴齿轮局部变形、轴齿轮某个齿磨损或有毛刺时,所产生的示值误差的规律与齿条一样,两者的区分方法是通过改变齿条和轴齿轮的啮合位置,对齿条和轴轮的啮合位置前后两次的检定结果进行比较来判断。

如果误差位置发生了相应的位移,则说明是轴齿轮的局部齿变形。如果误差的位置不变,则是齿条的局部齿变形。片齿轮局部齿变形、片齿轮的某一个齿磨损或有毛刺时,所产生的示值误差在全部测量范围内只出现一次,而且误差仅出现在0.1 mm分度范围内。中心齿轮局部变形所产生的示值误差,也反映在0.1 mm范围内,但是中心齿轮所产生的示值误差是周期性的,即在百分表的整个测量范围内,每1 mm范围内均出现一次。

2.2 齿轮偏心

齿轮偏心是产生示值误差的重要原因。百分表传动系统中齿条、齿轮、轴齿轮、片齿轮、中心齿轮的偏心,由于齿轮的放大作用不同,它们对示值误差的影响程度也不相同,其中以轴齿轮偏心对示值误差的影响最大。齿轮偏心所产生的示值误差均按正弦曲线规律变化,这是它的一个明显的特征。

2.3 齿轮周节的累计误差

当齿条周节为正误差时,在示值上表现为负误差,它随周节误差的累积而增大。如果周节为负误差,在示值上表现为正误差,它也是随周节误差的累积而增大。

2.4 测力变化

百分表和指示表检定仪的接触为球面对平面接触,测力引起的变形量δ为

式中:k — 系数,当指示表检定仪的测杆材料为硬质合金,百分表的测头材料为钢时,k =1.5×9.8-(2/3)μm·(mm)1/3(N)-2/3;

p — 测力值, p =1.0 N;

d — 测力直径,d =2.5 mm。

由此得 Δδ = (2 k / 3)×d(-1/3)p(-1/3)Δp

式中:Δδ — 测头测力变化引起的变形量;

Δp — 测头测力变化允许值,Δp = 0.5 N。

计算 Δδ = (2k/3)×d(-1/3)p(-1/3)Δp = 0.08 μm

2.5 示值变动性

将指示表装夹在刚性表架上使测杆轴线垂直于平面工作台,在工作行程的始、中、未三个位置上,分别调整指针对准某一分度,提升测杆五次,五次中最大数与最小数之差超过规程的要求就会对百分表的示值误差产生影响。

3 结语

本文分析了影响百分表示值误差的几个原因。但在实际测量工作中,由于检定百分表所使用的检定仪不尽相同,有的仍在使用传统的百分表检具检定,有的使用先进的光栅式指示表检定仪检定,对示值误差产生的影响也是不一样的。因此,可根据所使用仪器的不同特点,采取相应的检测手段和方法来达到测量数据准确、可靠之目的。