关于螺旋埋弧焊焊接接头硬度检验标准的探讨

李雪鹏 徐学利

1.西安石油大学 材料科学与工程学院 (陕西 西安 710065)

2.宝鸡石油钢管有限责任公司 检测中心 (陕西 宝鸡 721008)

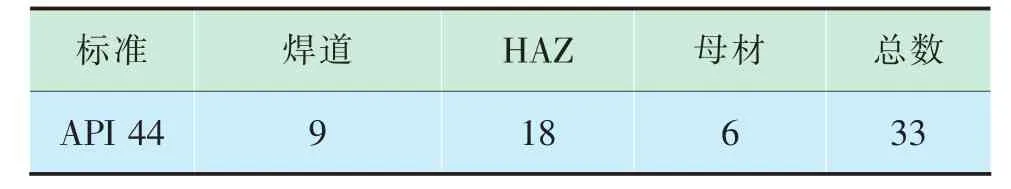

焊缝接头硬度检验是管线钢力学检测的常见项目,API 44版标准规定,当壁厚大于6mm时,焊缝接头硬度测量共计33点(表1),目前已在中缅、中贵等长输管线检验中广泛执行[1]。

表1 焊缝接头硬度点数分布

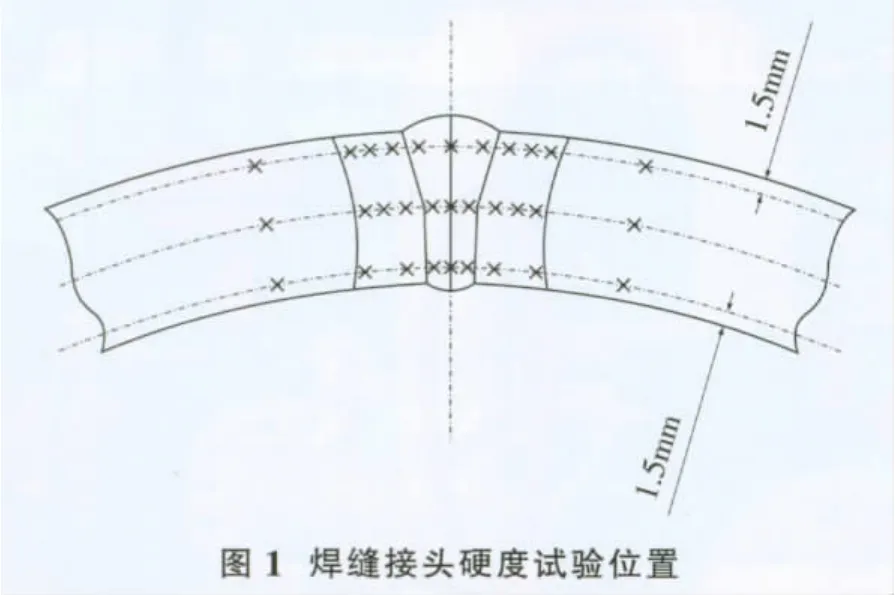

同API 43硬度测量相比,API 44版中热影响区检测量大为增加(图1)。标准推荐布氏和维氏硬度方法进行检验,因为维氏硬度在测量中精度更高,所以GB/T 4340“维氏法”更为适用。

1 维氏硬度检验的意义

维氏硬度试验方法通常用于验证金相组织类别,鉴别热处理工艺,间接推断材料强度(标准并不推荐)。优点是测量值精度高,缺点是试验条件要求高,要求抛光腐蚀,不易于高频次采用。焊缝接头使用维氏硬度测量的主要目的在于精确判别组织是否存在微观硬块。焊接冶金学认为,接头硬度是反映钢材焊接性好坏的一个指标,当焊缝接头发生硬化时,塑性和韧性就会变差进而影响管道产品质量。

2 焊缝硬度分度特点

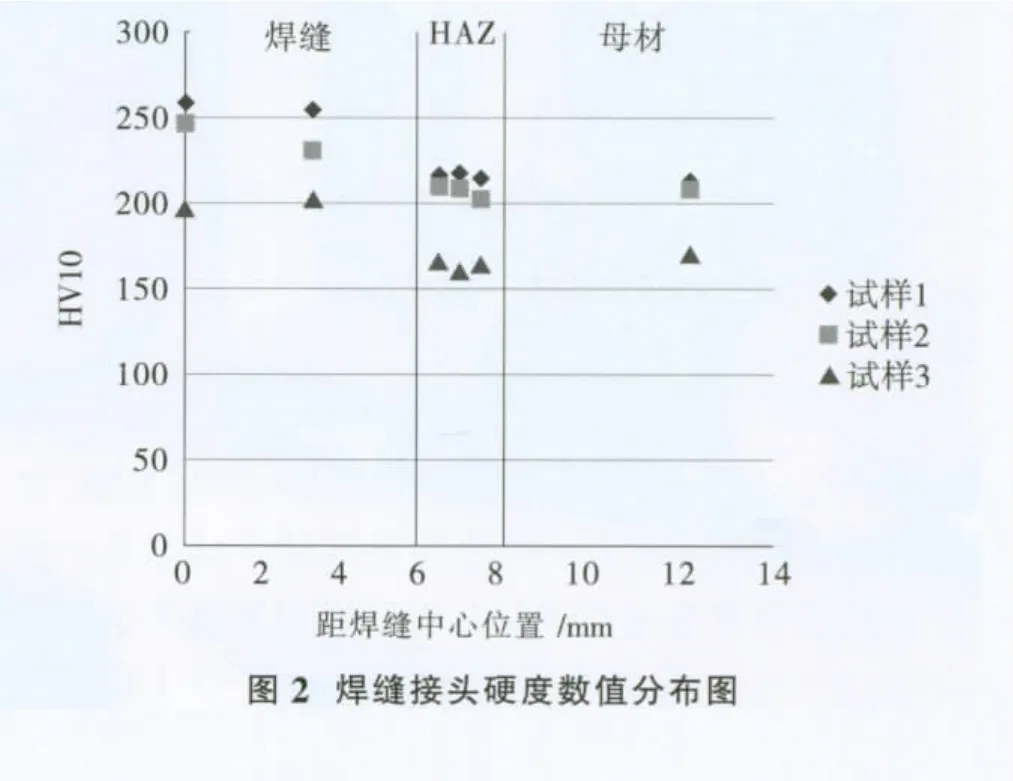

螺旋埋弧焊焊缝接头由焊道,热影响区和母材组成。日常硬度检验表明,各部分组织硬度数值上存在差异(图2)。受焊接工艺影响,焊缝硬度高于母材和热影响区。热影响区硬度往往低于焊缝和母材,属于焊接接头中的薄弱区域。目前测量中,硬度验收指标有上限无下限,高“限”低测值普遍出现[2]。

3 热影响区的硬度测量讨论

API 44版标准要求在热影响区硬度检验中(图3),压痕测量应平行于厚度方向,距融合线距离大于0.5mm,GB 4340规定,压痕间距应不小于压横对角线长度的2.5倍 。若测量位置准确,单点测量已能检测热影响区硬度水平。“三点”测量虽然增加数值的可靠性,但误差也增加且降低在线检验的时效性。与此同时,三点检测对于接头失效分析仍有“盲区”。以X70为例,常见三点压痕测量宽度为2.4mm。而热影响区宽度随壁厚增加(表2),往往超出规定的的测量区间,且缺乏熔合线边沿测量,需依照GB/T 2654规定,作延伸测量。

4 硬度的验收标准

日常检验中规定了接头硬度的上限,材质越高硬度上限越高。例如X70管线钢,焊缝接头硬度应不大于 265HV10,X80不大于 280HV10, 允许 10 HV10内偏离,验收指标弹性。测准往往比测多重要,过多检验的意义不大。

表2 14.6mm埋弧焊热影响区(HAZ)各区域宽度

5 结 论

检验主要用途首先是产品质量鉴别,其次是相关工艺的分析和改进。目前,接头硬度标准对于厚壁接头失效分析有局限,对于常规检验,热影响区又过于“频”测 ,存在非关键值检验“过剩”,有检验资源的浪费之嫌。因而在接头日常硬度检验中,合理减少热影响区测量数量,对于提高检验的质量和时效性有积极意义。

[1]API SPEC 5L,Specification FOR Pipe[S].

[2]雷胜利.某管线施工现场钢管水压失效原因分析[J],焊管,2009,37(4):11-17.