主蒸汽管道裂纹原因分析

冯作明 杨铁存

四川省特种设备检验研究院 (四川 成都 610061)

主蒸汽母管道作为火力发电机组重要的部件之一,其安全可靠性是各技术部门(特别是技术监督)最关心的问题。由于主蒸汽管道长期在高温高压的蒸汽作用下会产生材质 “老化”现象。近年来,各发电机组关于主蒸汽母管道裂纹泄露事件时有发生,严重影响发电机组安全运行。以四川石化南充炼油厂动力车间汽轮机房在用中温中压主蒸汽母管道定期检验时发现的裂纹为实例,对裂纹产生原因加以分析。

1 主蒸汽母管道概况

该主蒸汽母管道是动力车间最重要的管道,3台蒸汽锅炉的发电动力蒸汽均汇集于此管进入汽轮机作业,且运行过程中,常年不能停车,致使该管道长期在中温、中压下运行,工况较为恶劣,并且于上世纪80年代安装并投入使用后,至今经过多次局部修理改造,如图1所示,A管道于2008年更换,B、C管道经过多次局部焊补,使用期间曾发生过多次事故。其工作压力3.9MPa,工作温度450℃,材质为20钢,规格为 Φ219×9mm,Φ159×7mm,Φ133×13mm。

2 母管道外观检查

检验前,拆除该母管道所有保温层,发现母管外表面均匀腐蚀较严重(图2),特别是各焊缝周围均有大小不一的腐蚀坑。另外,整条管道只有两端有简易的固定吊架,且处于损坏状态。

3 母管外表面磁粉检测

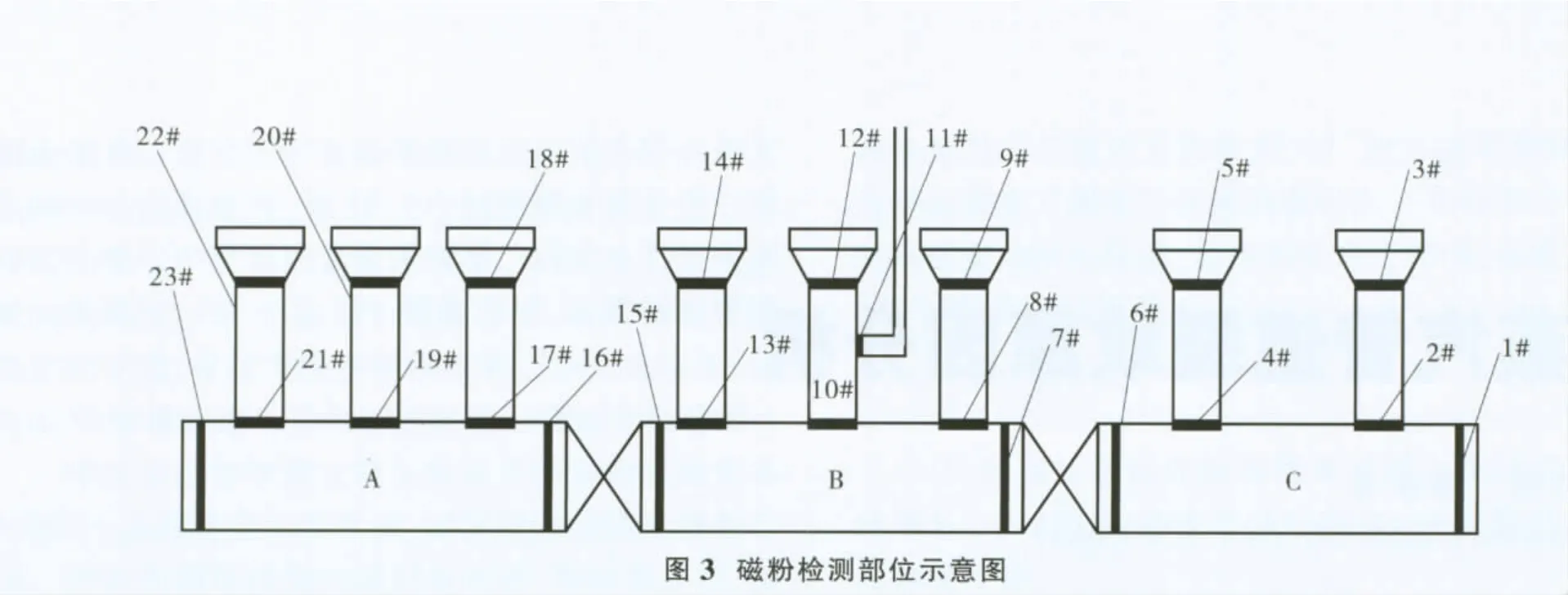

根据检验方案,对1#~23#焊缝进行了100%磁粉无损检测,如图3所示。

经管道表面磁粉检测发现,8#焊缝裂纹一条,如图4(A)所示,裂纹沿焊缝与管道母材熔合线分布,长约70mm;10#焊缝裂纹两处,一处裂纹3条,如图4(B)所示,裂纹几乎横向切断焊缝,表面开口度已达1mm,最长一条裂纹长约25mm,另外一处为密集型裂纹,沿焊缝与管道母材熔合线分布,约8条,最长一条约 15mm,见图 4(C);13#焊缝裂纹 3条,其中一条位于焊缝金属上,与熔合线成45°角,长约4mm,另外两条沿焊缝与母材熔合线分布,最长一条长约35mm。同时,10#和13#焊缝裂纹处母材上可见数个直径约2~3mm的疏松孔。此外,在C管中部的母材表面发现裂纹一条,裂纹呈曲折蜿蜒状,长约5mm,如图4(E)所示。结合图3可知,此次检验中,B管道8#、10#、13#焊缝和C管道母材表面均发现裂纹,A管道未发现裂纹。

4 化学成分分析

蒸汽管母材的化学成分结果见表1,其化学成分符合GB3087-2008低中压锅炉用无缝钢管标准关于20钢各元素含量范围的规定。

5 金相检验

在13#焊缝裂纹附近B管母材上做金相覆膜试验,其金相组织为铁素体和珠光体,其中,部分区域分布有球状珠光体,球化程度较严重,如图5所示。

6 硬度试验

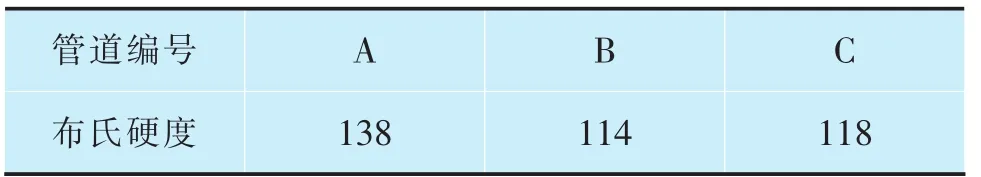

用便携式里氏硬度计分别对A、B、C管道母材进行了现场硬度试验,里氏硬度数据通过换算以布氏硬度表示,对A、B、C三管母材表面分别测试13个有效布氏硬度数据并取平均值,结果如表2所示。

7 原因分析

经资料审查可知,此次检验的三段母管中A段管道是2008年新换,而B、C两段管道均是80年代安装投用后至今,期间多次发生事故,经过多次维修改造。而恰好此次检验出的裂纹均出现在B、C两管段上,新换的A管段未发现裂纹。

(1)材料劣化,抗疲劳能力下降,易产生疲劳裂纹。根据《蒸汽锅炉安全技术监察规程》中规定20钢用于蒸汽管道材料时,最高使用温度不应超过430℃(703K)。此次检验的B、C两管道材质为20钢,但使用温度却达450℃。由此可见,该管道长期(投用至今累计运行近20万h)处于超过材料使用上限温度下运行,材料劣化在所难免。

表1 化学成分分析结果 /%

从金相组织方面分析,由图5的金相组织照片可看出管道母材出现了较严重的球化现象。而球化程度是材料劣化的微观表征,球化程度越深,材料劣化越严重[1],由此可见,B、C管道母材已严重劣化;从硬度检验结果分析也能很好印证这一点。众所周知,一般情况下,金属材料的硬度值与强度值之间具有近似的相应关系,硬度越高,强度值也就越高,因此可以由布氏硬度值来表征材料的强度值,也即体现材料的力学性能状况。由表2可看出,B、C管道母材硬度远比A管道母材低,说明B、C管道母材强度远低于A管道,B、C管道母材力学性能恶化,材料劣化。这是因为材料劣化后材料中球状碳化物对位错运动的阻力小于球化前的片状碳化物[2]。材料劣化使材料抗疲劳裂纹能力下降,从而易产生疲劳裂纹。

表2 硬度测试结果表

(2)腐蚀坑存在,有助于裂纹扩展。由外观检验和磁粉检测可看出,裂纹区域存在有大量的腐蚀坑。文献[3]研究表明腐蚀坑会导致裂纹的扩展,使部件抗疲劳的能力下降。

(3)母材中的疏松孔洞,易形成裂纹源。由外观检查中可发现该管道母材存在多个疏松孔洞,这些疏松孔洞破坏了基体金属的均匀连续性,减少了基体金属的承载截面积,并产生应力集中。文献[4]研究表明,材料应力集中的缺陷处最容易直接形成疲劳裂纹源。

(4)二次应力。该管道投用至今累计运行近20万h,运行期间启停数十次。机组启停过程中,管道热胀冷缩等变形受约束而产生二次应力,也是造成疲劳裂纹的主要原因[3]。

(5)辅助设施不完善。在外检过程中发现该管道只有两端有简易的固定支吊架,且已损坏,因此,管道基本长期处于无固定支吊架状态。无支吊架的限位作用,管道容易发生偏移,造成管道局部应力增加,加速了管道的损坏;另外,无固定支吊架约束,管道易产生振动、冲击,振动、冲击传递到焊缝根部,产生附加交变应力,促进焊缝裂纹产生和扩展。

(6)其他原因。在多次的维修改造过程中,松、紧与管道连接的阀门法兰螺栓时较大的外力也是裂纹产生和扩展的重要原因。

8 结 论

综合上述分析可得,主蒸汽管道焊缝及其母材上存在的缺陷是产生裂纹的根源;长时间在较高的温度下运行,其金属部件出现材质劣化,使材料抗疲劳裂纹能力下降,是裂纹产生的主要原因;长时间运行过程中不可避免产生的各种腐蚀坑有助于裂纹扩展;另外,固定支吊架设计不合理和维护、检修不善而导致局部应力增加、管道振动、冲击产生的附加交变应力以及管道维修过程中的外力也是裂纹产生和扩展的重要原因。

裂纹是主蒸汽管道发生事故的主要原因。因此,一方面,在主蒸汽管道制造、安装、使用过程中尽量减少或避免引起裂纹产生的因素;另一方面,在主蒸汽管道维护和检验过程中要进行严格清查,对清查出的裂纹要及时进行彻底消除。只有这样才能提高主蒸汽管道的安全可靠性,确保动力车间安全运行。

[1]潘金平,潘柏定.20G硬度与球化关系研究及寿命评估新方法[J].材料热处理技术,2012,41(12):144-148.

[2]李兵.10CrMo910钢球化加速特点及恢复热处理工艺的研究[J].热加工工艺,2002(6):50-51.

[3]黄桥生,万克洋.主蒸汽管道裂纹原因分析及防治措施[J].华中电力,2009,22(6):78-80.

[4]项智.锅炉压力容器压力管道检验中的裂纹问题[J].石油和化工设备,2011,14(10):51-53.