Inconel625粉末盘热等静压近净成形过程模拟与验证

陆 恒 魏青松 薛鹏举 王基维 史玉升

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

0 引言

涡轮盘(turbine disk)是航空发动机、火箭发动机、燃气轮机的核心热端部件,其结构复杂,工作条件恶劣,要求材料具有优良的力学性能、理化性能和热工艺性能。镍基高温合金因其具有良好的断裂韧性、抗疲劳性能、抗热腐蚀性能和良好的高温强度,成为上述高温热端部件不可替代的成形材料[1-2]。然而,镍基高温合金复杂的合金化导致在铸、锻过程中成分偏析严重、力学性能分散、热工艺性能恶化。如果采用机械加工方法,不但制造困难而且会浪费掉大量的贵重材料,复杂结构甚至无法制造。利用粉末冶金方法可整体成形复杂涡轮盘,而且具有良好的综合机械性能[3-4]。

热等静压近净成形技术(near-net-shaping hot isostatic pressing,NNS-HIP)结合粉末冶金与模具工艺,利用高温高压复合载荷,在模具控形作用下,将粉末致密化为复杂结构的高性能零件[5-6]。该方法的材料利用率超过90%,特别适用于钛基、镍基高温合金等难加工贵重材料。国外对HIP工艺制造高温粉末盘有较为广泛的研究,其中俄罗斯采用该工艺生产的粉末高温合金涡轮盘已超过25 000个,涡轮盘的工作时间达10 000h[7]。

在HIP近净成形过程中,粉末初始密度较低,压坯体积收缩超过30%,并伴随有不规则变形,给HIP模具设计及工艺制定增加了难度。传统的试错法(trial and error)将显著增加制造成本和交货时间[8],采用模拟式设计(design based on simulation)可以对粉末致密化过程及模具变形提供科学预测,达到确定HIP工艺和验证模具结构的目的。但是,HIP过程中粉末的力学行为非常复杂,包括粉末流动、热量传输、压力传递和边界摩擦等情况,致密化和变形过程涵盖了材料非线性、几何非线性和接触非线性等复杂问题[9-11],目前尚没有统一的HIP数值模型。因国内鲜有研究涉及NNS-HIP的数值模拟和工艺流程,HIP技术在国内依然主要被用于处理铸件和成形高温合金原材料。为了探索NNS-HIP直接成形零件的工艺,以数值模拟为基础的模拟式设计方法尤为重要。本文以Inconel625镍基高温合金粉末为成形材料,探讨了NNS-HIP过程的有限元模型,并用模拟式设计方法模拟了多种模具控形方案下,HIP近净成形复杂涡轮盘中的模具变形和粉末致密化规律,利用最优方案试验成形出涡轮盘零件,并以此验证了模拟预测的准确性,获得了合适的NNS-HIP工艺。

1 材料本构关系

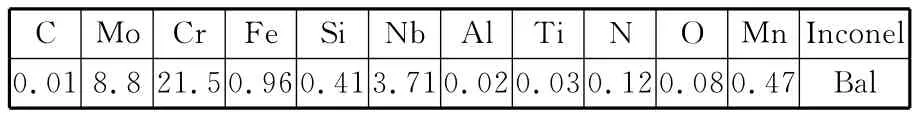

粉末材料为气雾化Inconel625合金(Hoganas,Belgium),理论密度为8.44g/cm3,熔点为1290~1350℃。粉末颗粒呈规则球形(图1),流动性好,经测定流率为12.2s/50g。激光粒径分析获得粉末粒度分布如表1所示,平均粒度小于45μm。经过EDAX能谱仪分析仪测得粉末化学成分如表2所示。

图1 Inconel625粉末颗粒SEM形貌

表1 Inconel625粉末粒径分布

表2 Inconel625合金粉末的化学成分(质量分数,%)

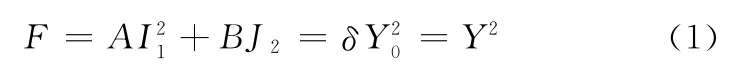

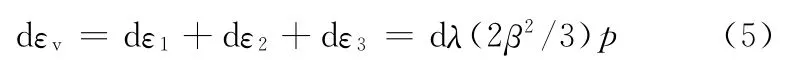

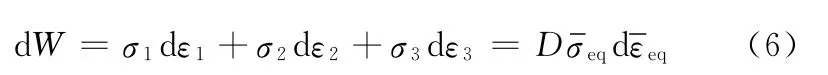

HIP过程中粉末颗粒间存在孔隙,粉末在塑性变形的同时也发生体积收缩。随着HIP的推进,粉末颗粒发生塑性屈服并在接触面处固结,其力学性质与烧结体材料的力学性质相近,可视为可压缩连续介质。文献[12-13]基于连续介质塑性理论提出粉末烧结材料屈服准则,通式表达如下:

式中,F为屈服函数;I1为应力张量第一不变量;J2为应力偏张量第二不变量;A、B和δ均为与基体材料相对密度D有关的参数;Y0、Y分别为基体材料在D=1和D<1时的屈服应力,与温度相关。

Shima等[14]对不同致密度的铜粉烧结体进行实验,得出了一个基于连续介质塑性理论,适用于一般金属多孔材料的屈服准则,表达式如下:

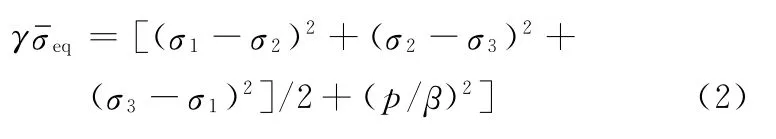

式中,γ为粉体名义流动应力与基体实际流动应力的比值,是相对密度的函数为等效屈服强度;σ1、σ2、σ3为主应力;p为静水压力;β为静水压力对粉末体屈服面的影响程度,是相对密度的函数。

该屈服准则经过Abouaf修正,成功应用于316L不锈钢的HIP模拟[15],修正后的形式如下:

式中,σy为单轴屈服应力,与温度和相对密度有关;σd为偏应力。

函数F中对主应力σ1、σ2、σ3分别求偏导后可以得到主应变增量dε1、dε2、dε3:

塑性应变增量可表示为

单位体积粉末体的塑性功增量可表示为

将式(4)代入式(6),并重新排列,得到

消去式(4)、式(5)中的静水压力p并重新排列,将σ1、σ2、σ3用dε1、dε2、dε3和dεv表示,代入式(6),联立屈服准则(式(2)),得到应力应变关系如下:

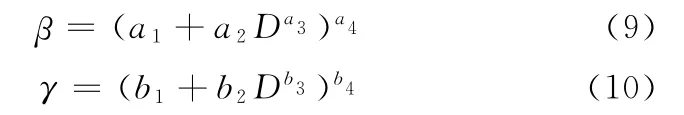

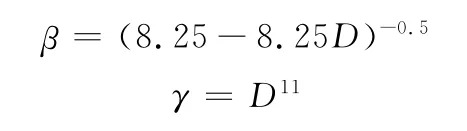

该本构方程中所需确立主要参数为β和γ,假设:

随着粉末的致密化,D将趋近于1,此时材料满足Von Mises屈服准则;相关参数a1~a4和b1~b4可通过对不同致密度的粉末压坯实施单轴压缩,所得数据用最小二乘法拟合得到。Inconel625粉末的β和γ分别为

HIP过程中,随着温度的上升,粉末的材料参数发生变化。Inconel625粉末的杨氏模量E、泊松比μ、热导率κ、质量热容c、热膨胀系数α等参数通过相关资料获得[16],如下所示:

模具中,包套材料选用较软的45钢,预期大变形驱动粉末致密,型芯材料选用304不锈钢,预期不变形或小变形,控制流道形状。两种材料在HIP中的力学行为通过弹塑性材料模型和von Mises屈服准则描述,相关材料参数在有限元程序MSC.Marc中预先加载。

2 HIP过程模拟与试验

2.1 涡轮盘零件与模具设计

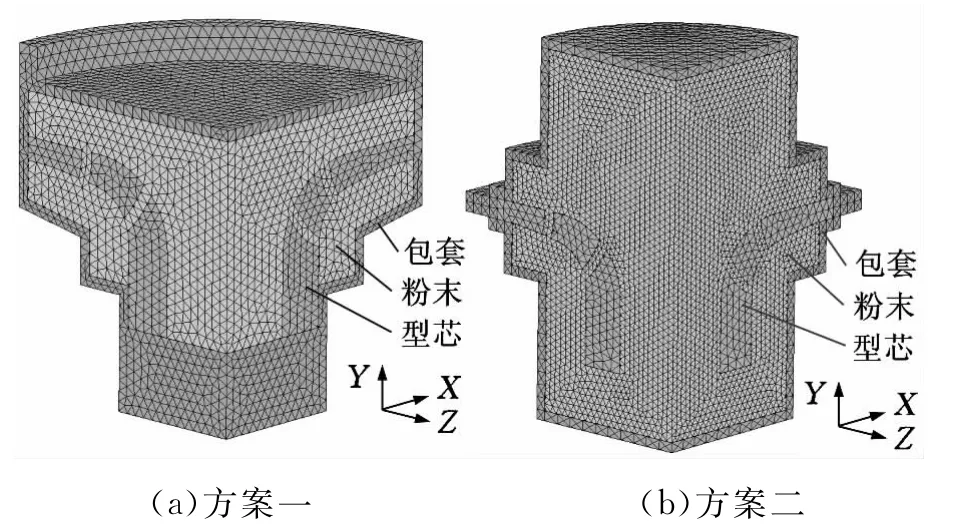

研究的涡轮盘零件如图2a所示,其主要尺寸在图2b中标出。利用HIP近净成形该零件时,首要目标是保证无后续加工的内部流道精度及性能,外部结构可预留一定的加工余量,仅需少量机加工即可。为此,本研究设计了两套模具控形方案:方案一(图2c)为随形模具,以涡轮盘零件的外形作为模具设计的标准,型芯由底部厚包套固定,目标是节约粉末材料。方案二(图2d)为上下对称模具方案,型芯由上下包套固定,目标是使粉末上下均匀受压,获得好的致密度,所需材料较多。

2.2 HIP过程有限元模拟

图2 目标零件和模具方案

为减小计算量,只对结构的1/4进行循环对称分析。HIP之前,上下包套已被焊接为一体,在划分网格的时候可以将其视为整体。模具和粉体均采用4节点的四面体实体单元进行离散,网格平均尺寸为2mm,并在接触区域划分相对密集的网格,单元的数值通过节点的线性差值得到,两种方案的计算网格模型如图3所示。HIP过程中,模型的边界条件包括位移边界、温度边界和压力边界。模型的两个截面在垂直于该截面方向均不发生位移。温度和压力均直接加载在包套的外表面,具体为2h内,温度由室温上升到1100℃,气体压强由0上升到110MPa,保温保压3h后,随炉冷却。粉末和模具之间的接触采用直接约束的接触算法进行分析,接触摩擦处理选用Coulomb反正切摩擦模型。因HIP为大应变、大位移的热机耦合问题,MSC.Marc采用Updated Lagrange技术处理热机耦合方程。为增强求解过程收敛性,同时提高计算精度,将工况划分为200步,采用Newton-Raphson法求解总刚方程,残余力判据与位移判据相结合定义收敛容差。

图3 压坯计算网格模型

2.3 HIP实物试验

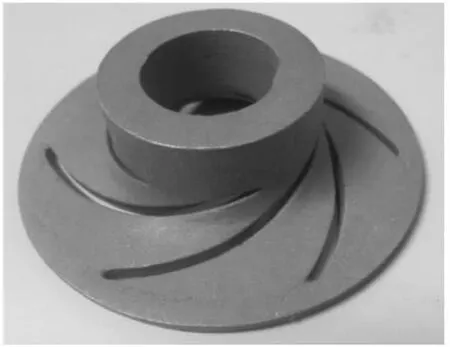

包套采用机加工完成。内部型芯结构复杂,机加工较为困难。为此,本研究采用快速成形结合熔模铸造[17]来整体成形复杂型芯(图4)。

将型芯与包套装配并封焊,在填粉口充填Inconel625合金粉末,振实后测得初始松装相对密度为0.67。经氦质谱仪检漏后用真空泵抽真空到10-3Pa,在600℃下保温抽气,直至真空度达10-5Pa时将填粉口封焊密封。采用QIH-15热等静压机(美国ABB公司)完成HIP处理。以9.2℃/min和0.92MPa/min的速率同时升温升压,经2h后达到1100℃和110MPa保温保压3h,之后随炉冷却到常温常压。

图4 熔模铸造复杂型芯

3 结果与分析

3.1 模具变形分析

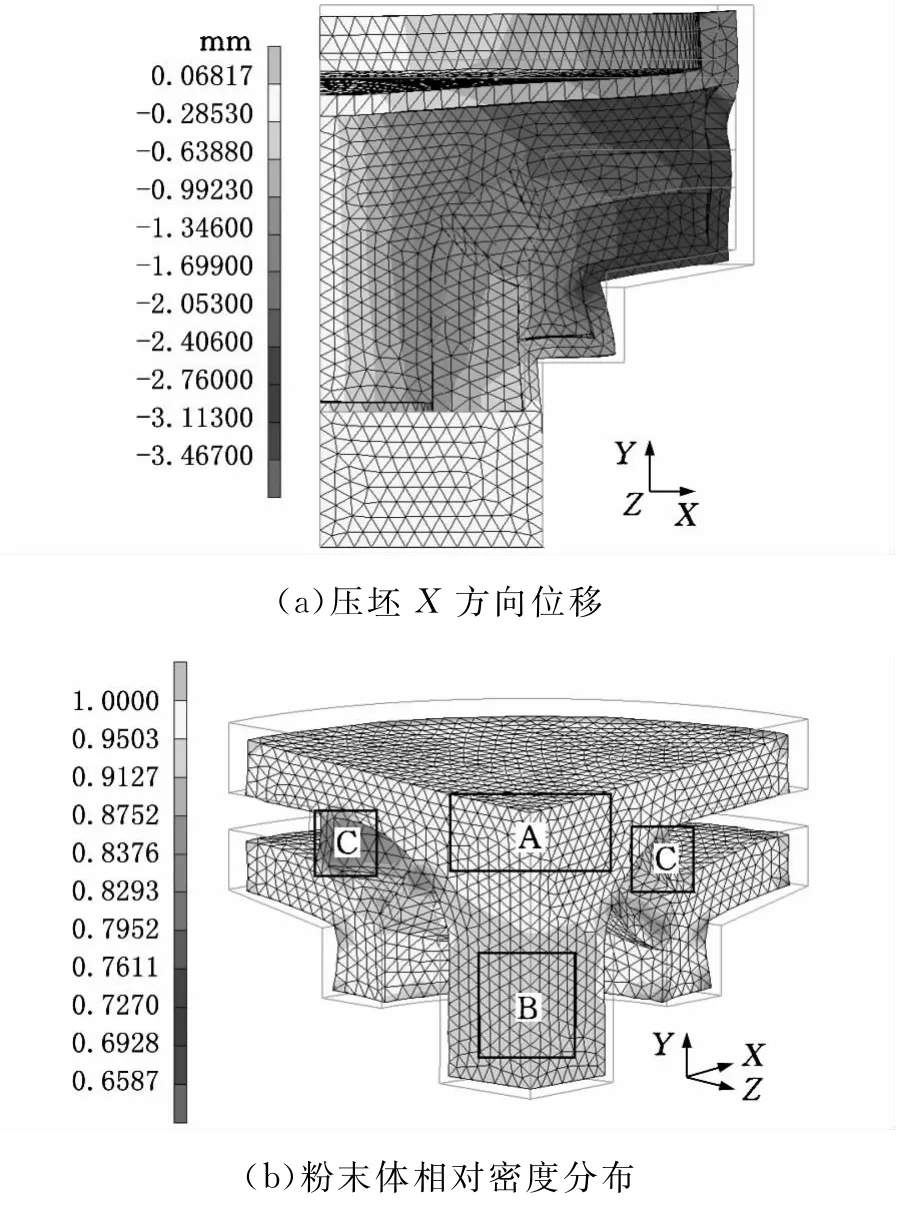

方案一的模拟结果如图5所示,其中:包套X方向最大变形为3.1mm,型芯X 方向收缩明显,变形量从0.29~2.41mm不等。粉末体的相对密度A区达到1,B区在0.93~0.95之间,C区叶片处的相对密度差异较大,从0.87~0.93不等,平均值为0.89。

图5 方案一模拟结果

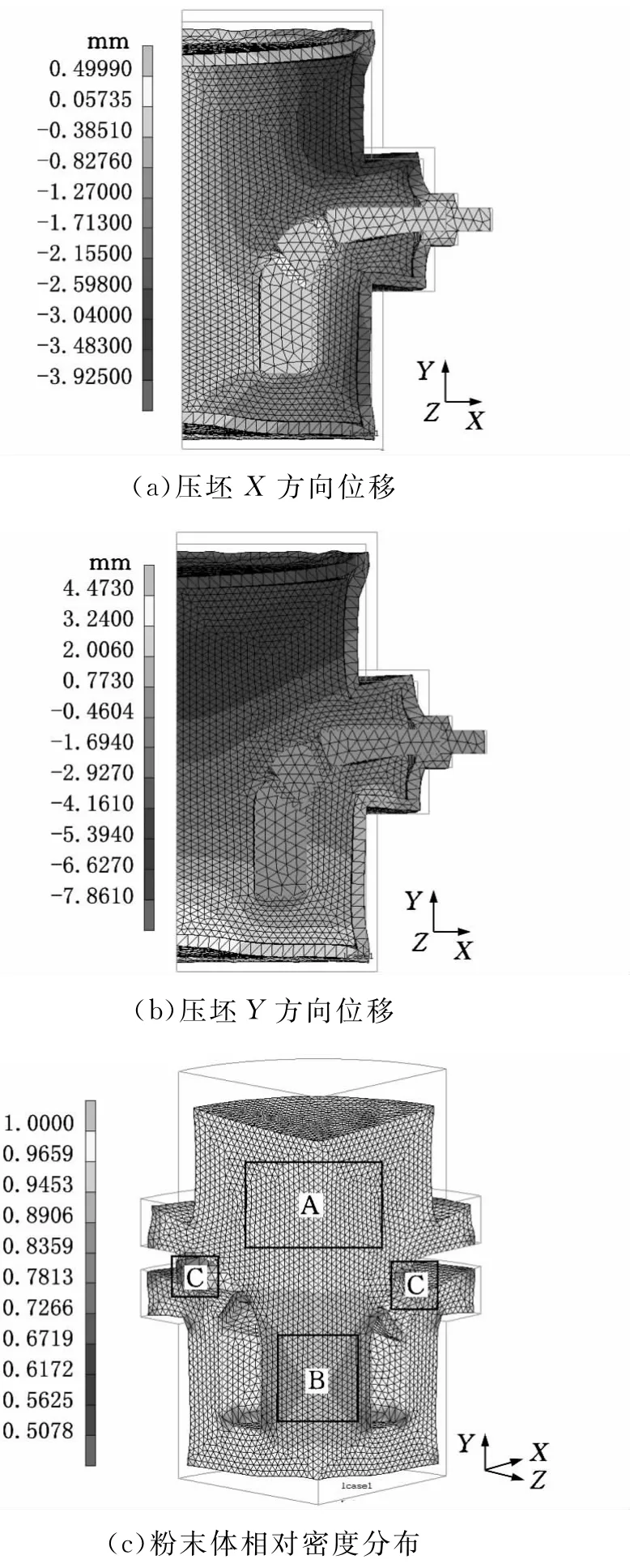

方案二的模拟结果如图6所示,其中,包套X方向最大变形为3.5mm,Y方向最大变形为6.6mm;型芯X方向最大变形为0.1mm,Y方向变形可忽略。粉末体的相对密度A区达到1,B区在0.95~0.96之间,C区叶片处相对密度分布不均匀,从0.89~0.95不等,其平均值为0.91。

图6 方案二模拟结果

对比两种方案的模拟结果:方案一无法实现粉末盘内部流道的精确控形,原因是包套的结构不对称导致上下变形差别较大,型芯的受力状态复杂,难以控制,而型芯的外缘缺少轴向的定位,导致其在Y方向也发生少量变形。此外,B区粉末的致密化受底部厚包套影响,相对密度的最大值仅为0.95。方案二中型芯的变形可忽略不计,且B区、C区粉体的相对密度略高于方案一,为较合理方案。

3.2 粉末致密化规律

Ashby[18]从微观角度指出,粉末在 HIP过程中的致密化分为颗粒重排、塑性屈服、幂率蠕变、晶格与晶界扩散4个阶段。本研究采用多孔材料塑性理论宏观模型,可从不同时刻密度分布描述致密化过程。图6c中3个区域粉末相对密度随时间的变化如图7所示。在加载开始阶段,粉末相对密度反而有降低趋势。这主要是由于此刻炉内气压低,粉末受热膨胀所致。随着炉内温度和压力上升,粉体的相对密度快速增大,压坯的压缩变形不断增大,此阶段粉末的致密化速率最快,连通孔洞被打散,颗粒发生重排,颗粒接触区发生塑性屈服。进入保温保压阶段,粉体的相对密度继续增大,但致密化速率先升后降,说明粉末的流动性逐渐减弱,幂率蠕变和扩散成为致密化主导因素。卸载阶段,粉体的相对密度依然增大,但速率缓慢,主要是温度下降引起压坯收缩所致。

图7 HIP中各区域相对密度随时间变化图

3.3 试验验证

图8 HIP前后对比图

对方案二实施HIP,得到的结果如图8所示。在HIP过程中,包套在高温高压下发生大变形,促使粉末发生流动。由图8a可以看出HIP后压坯体积明显变小。为得到包套和型芯在HIP后的变形规律,将压坯切开,绘制出包套和型芯的截面轮廓(图8b),并测量特征尺寸(包套半径R1、型芯半径R2、包套长L1、型芯长L2)。试验的最终形状显示,在HIP后,包套整体大量收缩,且上部收缩量大于下部,其原因是包套变形量取决于型腔中的粉体孔隙多少,在下端型腔中,型芯占据了一部分空间,粉体的收缩量有限,导致包套的收缩有限;型芯在HIP后X 方向发生少量收缩,Y方向基本无变形,原因是型芯为不可压缩体,在HIP过程中的受力状态近似为等静压状态,包套的上下对称结构使型芯在Y方向上受到压力平衡,而型芯中心处存在可压缩的粉体,其收缩导致了型芯在X方向发生了少量塑性变形。试验和模拟结果的特征尺寸变化对照情况见表3(表中模拟尺寸误差为模拟尺寸与试验尺寸的差值与试验尺寸的比值),包套X、Y方向的总体收缩量的模拟结果均大于试验结果,最大模拟误差为3.57%,这主要是由包套加工误差、尺寸测量误差以及模拟中忽略包套各处倒角和抽气管的影响产生的误差引起。此外,用于计算的粉末模型与真实情况仍会存在差异。型芯X方向收缩量的模拟结果小于试验结果,模拟误差为2%,主要原因是为节省计算量,用于模拟的模型为实际压坯的1/4,其两个对称面上的边界条件难以完全准确获得,导致模拟误差偏大。

表3 包套、型芯特征尺寸的试验与模拟结果对比

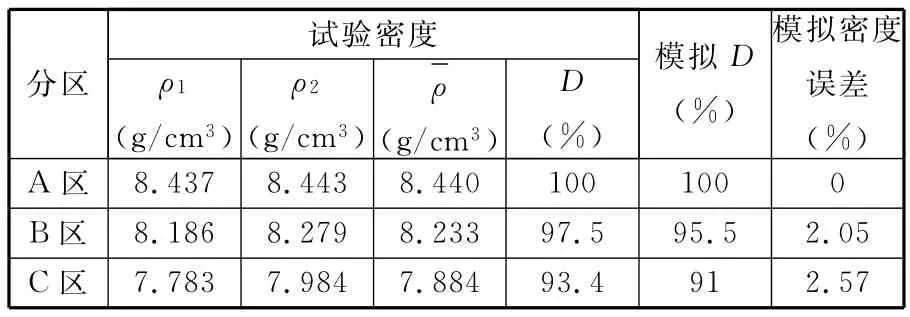

图9所示为HIP后粉末压坯经过酸洗去除了包套和型芯后的轴截面切片(3mm厚)。从切片上A、B、C三个区域分别取2块样品用阿基米德法测量相对密度,再与模拟结果对比,结果如表4所示(表中分别为包套密度、型芯密度、平均密度,模拟密度误差为模拟密度与试验密度的差值与试验密度的比值)。结果显示:A区相对密度最大,C区最低。分析其原因:A区无阻碍结构,外部包套受压发生向内收缩,驱使内部粉末向B区和C区流动;B区粉末所受压力部分被周围型芯屏蔽,其流动应力小于A区;C区结构最为复杂,粉末流动通道狭窄,阻力大,导致相对密度低。对比相对密度的试验与模拟结果,最大误差为2.57%。C区相对密度模拟误差最大,实际值较模拟结果大。这主要是由于模拟中忽略了HIP早期粉末颗粒的宏观移动与重排等行为所致。

图9 HIP后粉体切片截面图

表4 粉体各区域相对密度D的试验与模拟结果对比

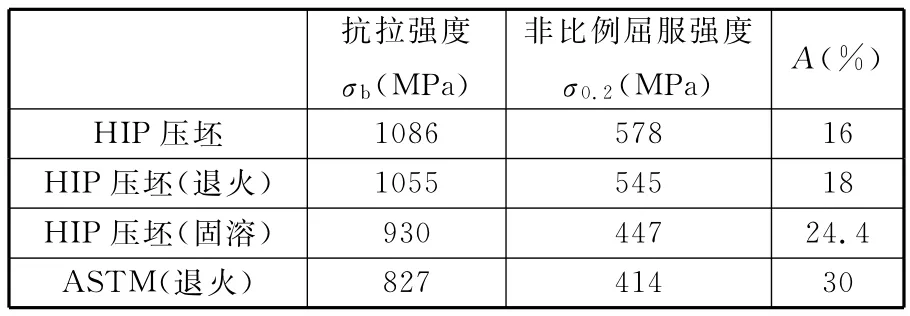

将压坯A区制成截面为6mm×2mm的条状拉伸试样,分别进行退火和固溶处理,其室温拉伸性能与美国ASTM(B564-200a)标准锻件对比结果如表5所示。HIP压坯强度高于ASTM同质锻件标准,但塑性差。固溶处理能显著提升HIP压坯延伸率,接近ASTM标准水平。

表5 Inconel625合金HIP压坯拉伸性能与ASTM标准锻件对比

4 结论

(1)对两种粉末盘HIP近净成形模具方案进行了数值模拟,结果表明:随形模具方案型芯变形较大,无法精确控制粉末盘内部形状,且粉末盘中心区域致密化困难。上下对称模具方案能精确控制粉末盘内部形状并获得高的粉体致密度。

(2)对为上下对称的模具方案进行HIP试验,模具的变形结果显示:薄壁包套压缩变形大,驱动粉末致密化;型芯变形小,起到了控制流道形状的目的。粉体致密化模拟结果显示:粉体先膨胀后分段致密化。模拟结果与试验结果符合较好,最大变形误差为3.57%,最大密度误差为2.57%。采用数值模拟能准确描述模具的变形以及粉末的致密化过程,为设计复杂结构的HIP模具提供参考,从而实现复杂零件的近净成形。

(3)粉末盘HIP近净成形复杂模具采用快速成形结合熔模铸造方法能一次成形,节约成本。Inconel625合金HIP后压坯的抗拉强度达到1086MPa,非比例屈服强度达到578MPa,均高于ASTM锻件标准。通过固溶处理,可以显著提升其塑性,接近ASTM锻件标准。

[1]Pollock M T,Tin S.Nickel-based Superalloys for Advanced Turbine Engines:Chemistry,Microstructure,and Properties[J].Journal of Propulsion and Power,2006,22(2):14.

[2]张义文,上官永恒.粉末高温合金的研究与发展[J].粉末冶金工业,2004,14(6):30-43.Zhang Yiwen,Shangguan Yongheng.Research and Development in P/M Superalloy[J].Powder Metallurgy Industry,2004,14(6):30-43.

[3]刘阳,叶洪涛,张军,等.航空用镍基高温合金切削现状研究[J].航空制造技术,2011(14):48-51.Liu Yang,Ye Hongtao,Zhang Jun,et al.Research on Cutting Status of Ni-Based Superalloy in Aviation Industry[J].Aeronautical Manufacturing Technology,2011(14):48-51.

[4]Baccino R,Moret F,Pellerin F,et al.High Performance and High Complexity Net Shape Parts for Gas Turbines:the ISOPREC Powder Metallurgy Process[J].Materials & Design,2000,21(4):345-350.

[5]张义文.热等静压技术新进展[J].粉末冶金工业,2009,19(4):32-40.Zhang YiWen.Development in HIP technology[J].Powder Metallurgy Industry,2009,19(4):32-40.

[6]Bocanegra-Bernal M H.Hot Isostatic Pressing(HIP)Technology and Its Applications to Metals and Ceramics[J].Journal of Materials Science,2004,39(21):6399-6420.

[7]张莹.俄罗斯粉末高温合金涡轮盘的生产工艺[J].钢铁研究学报,2000,12(3):63-69.Zhang Ying.Production Technology of Powder Metallurgy Superalloy Turbine Disk in Russia[J].Journal of Iron and Steel Research,2000,12(3):63-69.

[8]刘国承,史玉升,魏青松,等.316L粉末热等静压致密化过程数值模拟[J].华中科技大学学报(自然科学版),2011,39(10):23-27.Liu GuoCheng,Shi YuSheng,Wei Qingsong,et al.Numerical Simulation of the Densification of 316L Powder during Hot Isostatic Pressing[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2011,39(10):23-27.

[9]Wikman B,Svoboda A,H A Ggblad H A.A Combined Material Model for Numerical Simulation of Hot Isostatic Pressing[J].Computer Methods in Applied Mechanics and Engineering,2000,189(3):901-913.

[10]Kim H S.Densification Mechanisms during Hot Isostatic Pressing of Stainless Steel Powder Compacts[J].Journal of Materials Processing Technology,2002,123(2):319-322.

[11]韩凤麟.热等静压(HIP)工艺模型化进展[J].粉末冶金工业,2005,15(1):12-25.Han Fenglin.Progress in Modeling of HIP[J].Powder Metallurgy Industry,2005,15(1):12-25.

[12]华林,秦训鹏.粉末烧结材料屈服条件研究和进展[J].武汉理工大学学报,2004,26(4):1-5.Hua Lin,Qin Xunpeng.Research and Progress of Yield Criterion for Sintered Powder Materials[J].Journal of Wuhan University of Technology,2004,26(4):1-5.

[13]Hua L,Qin X,Mao H,et al.Plastic Deformation and Yield Criterion for Compressible Sintered Powder Materials[J].Journal of Materials Processing Technology,2006,180(1):174-178.

[14]Shima S,Oyane M.Plasticity Theory for Porous Metals[J].International Journal of Mechanical Sciences,1976,18(6):285-291.

[15]Sanchez L,Ouedraogo E,Federzoni L,et al.New Viscoplastic Model to Simulate Hot Isostatic Pressing[J].Powder Metallurgy,2002,45(4):329-334.

[16]Special Metals Corporation.Inconel Alloy 625LCF[EB].[2012].http://www.specialmetals.com.

[17]杨劲松,沈其文,史玉升,等.SLS模料特性及熔模铸造工艺研究[J].特种铸造及有色合金,2007,27(1):53-56.Yang jingsong,Shen Qiwen,Shi Yusheng,et al.Research on SLS Mold Material Properties and Investment Casting Process[J].Special Casting &Nonferrous Alloys,2007,27(1):53-56.

[18]Ashby M F.A First Report on Sintering Diagrams[J].Acta Metallurgica,1974,22(3):275-289.