兼顾动力性与经济性的纯电动汽车AMT综合换挡策略

陈淑江 秦大同 胡明辉 胡建军

重庆大学机械传动国家重点实验室,重庆,400044

0 引言

目前,小型纯电动汽车多采用固定速比的一挡减速器,这种传动方式结构简单、制造成本低。但是,采用固定速比的一挡减速器,对牵引电机提出了较高的要求,牵引电机既要在恒转矩区提供较高的瞬时转矩,又要在恒功率区提供较高的运行转速,满足车辆的加速性能和最高车速的设计要求。为了使电动汽车能更好地满足其动力性能,同时降低其对牵引电机和电池的要求,电动汽车传动系统的发展趋于两挡或多挡化。国内外在电动汽车两挡或多挡化方面都有相关的研究,意大利Oerlikon Graziano公司开发出了匹配小型电动汽车的两挡变速器,仿真结果表明可以明显降低电池能耗[1]。在国内,北京理工大学针对北京奥运电动客车开发了三挡机械式自动变速器,使整车的经济性提高了9%,0~50km/h的加速时间缩短了18%[2]。多挡变速器通过对传动速比的控制可使牵引电机工作在理想的区域,从而提高整车的动力性、经济性等指标[3]。

然而,目前关于纯电动汽车AMT换挡规律的研究工作却较少。文献[4-5]对纯电动汽车动力性换挡规律进行了研究。文献[6]对纯电动汽车经济性换挡规律进行了研究。本文以纯电动汽车两挡AMT为研究对象,对动力性与经济性换挡的差异进行了研究,在此基础上,提出了一种兼顾动力性与经济性的综合换挡策略。在MATLAB/Simulink仿真平台上对综合换挡规律与动力性、经济性换挡规律进行了仿真对比。仿真结果表明,综合换挡规律既具有动力性换挡规律的动力性,又具有接近经济性换挡规律的经济性。

1 动力性与经济性换挡的差异

1.1 换挡规律获取方法的差异

动力性换挡规律与经济性换挡规律获取方法的差异源于其目的不同。动力性换挡规律的目的是最大限度的利用汽车牵引力,因此它根据相邻两挡的驱动力曲线获取;经济性换挡规律目的是充分利用电机的高效区域,因此它根据相邻两挡的电机效率曲线获取。

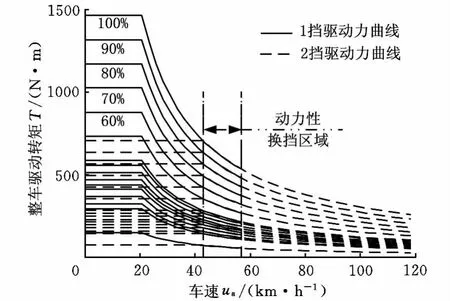

1.1.1 动力性换挡规律的获取方法

纯电动汽车动力性换挡规律的制定与传统内燃机车辆有所不同[7],纯电动汽车为了保证整车驱动力的连续性,在传动比参数匹配时便保证了相邻两挡的驱动力曲线相交,如图1所示,实线从下往上分别为10%,20%,…,100%加速踏板开度(间隔为10%)的1挡驱动力曲线,虚线从下往上分别为10%,20%,…,100%加速踏板开度(间隔为10%)的2挡驱动力曲线。因此,纯电动汽车的动力性换挡规律的制定可以采用以下策略:

图1 不同挡位和加速踏板开度下的驱动力曲线

(1)在同一加速踏板开度下,取相邻两挡的驱动力特性曲线的交线(或交点)为换挡点集,各加速踏板开度下的换挡点集可构成一个矩形换挡区域,该区域为动力性换挡区域,从图1中可以看出,只有换挡曲线处于该区域中才能保证整车驱动力具有连续性。

(2)在图1中的动力性换挡区域中,任取两条车速间隔为2~8km/h的垂直于车速轴的直线作为动力性换挡的降挡和升挡曲线(为了避免循环换挡,一般使降挡曲线与升挡曲线之间的车速差在2~8km/h之内[8])。

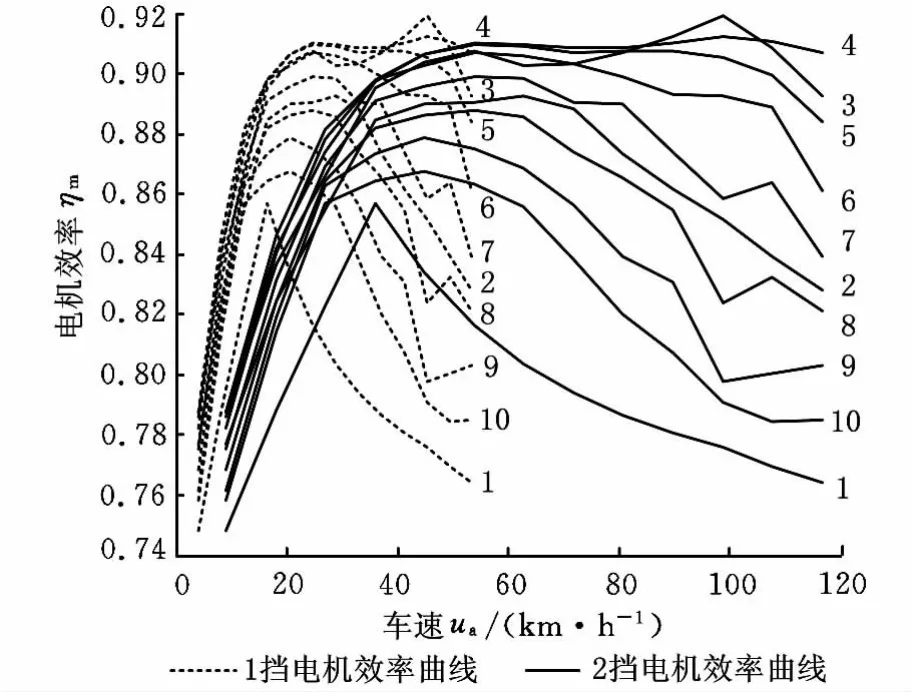

1.1.2 经济性换挡规律的获取方法

如图2所示,纯电动汽车经济性换挡规律的制定与传统内燃机车辆基本相同[9],可以采用以下策略:

(1)在同一加速踏板开度α下,若相邻两挡的效率曲线相交,则取该交点为换挡点。

(2)在同一加速踏板开度下,若相邻两挡的效率曲线不相交,则取低挡效率曲线的末端为换挡点。

(3)各加速踏板开度下相邻两挡的换挡点可构成一条换挡曲线,以这条换挡曲线为中心分别向左右平移1~4km/h可得到降挡与升挡曲线(为了避免循环换挡,一般使降挡曲线与升挡曲线之间的车速差在2~8km/h之内[8])。

图2不同挡位和加速踏板开度下的电机效率曲线

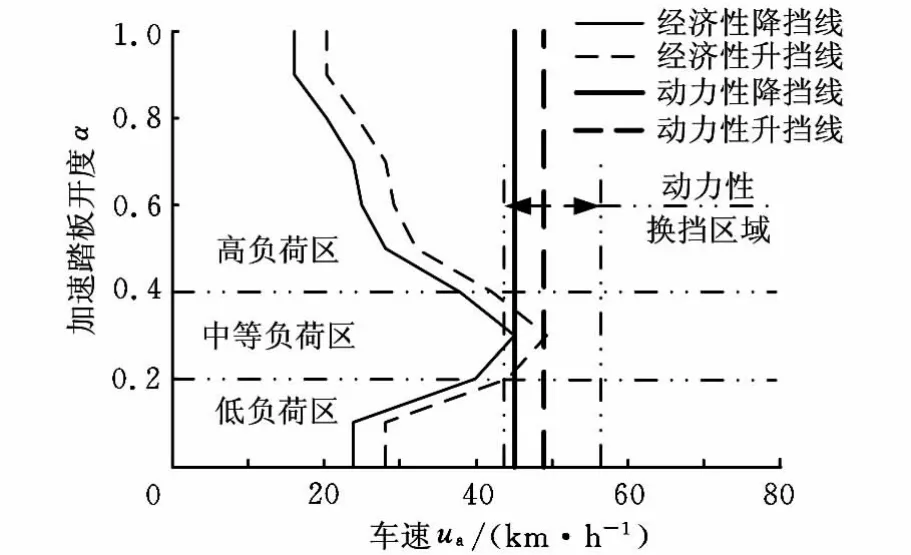

1.2 换挡规律的差异

根据上述动力性换挡规律与经济性换挡规律的获取方法,可以获得纯电动汽车的动力性与经济性换挡规律,如图3所示。

图3 动力性与经济性换挡规律

由图3可以看出,经济性换挡规律与动力性换挡规律间存在明显的差异:①动力性与经济性换挡规律在低负荷区与高负荷区差别较大,中等负荷区差别相对较小;②动力性换挡曲线在动力性换挡区域中,因此可以保证整车驱动力的连续性,经济性换挡曲线上大部分换挡点处于动力性换挡区域之外,将导致整车驱动力不连续。

1.3 经济性差异

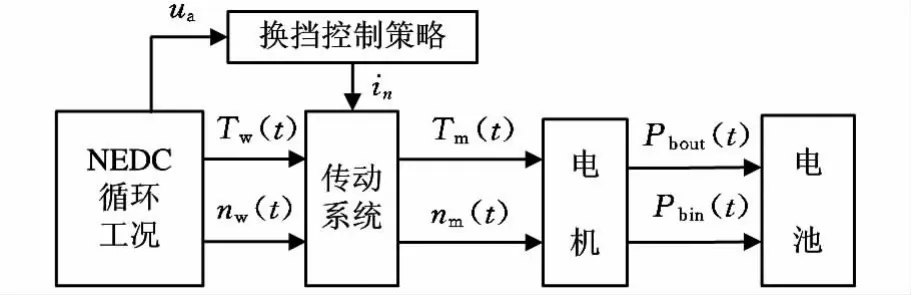

由于纯电动汽车多工作于城市工况,所以选用ECE循环工况下整车能量消耗量作为经济性的评价指标。本文采用后向建模方法,建立了ECE能耗的计算模型,计算流程如图4所示。

图4 纯电动汽车ECE能耗计算流程

由图可4知,纯电动汽车ECE能耗计算可分为4步:

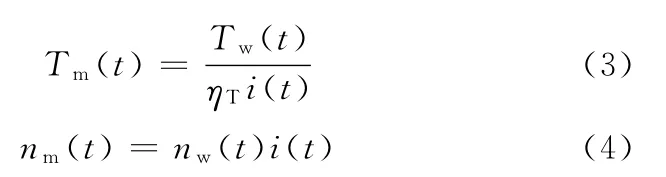

(1)根据给定的NEDC循环工况,可以得到循环工况t时刻车轮处的转矩Tw(t)、转速分别为nw(t):

式中,m为整车质量;g为重力加速度;f为滚动摩擦因数;CD为空气阻力系数;A为迎风面积;u(t)为循环工况t时刻的车速;δ为旋转质量换算系数;r为车轮滚动半径。

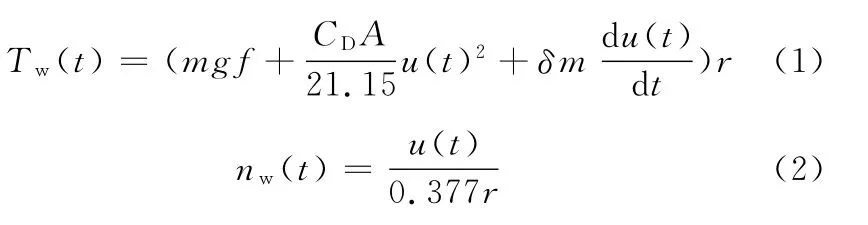

(2)根据当前速比(循环开始时默认为1挡速比)查变速器工作效率图(图5)获得当前传动系统的效率,并通过计算得到循环工况t时刻的电机输出转矩Tm(t)、转速nm(t)分别为

式中,ηT为传动系统的工作效率;i(t)为循环工况t时刻的传动系统速比。

图5 各挡位下传动系统的工作效率

此时,换挡控制策略模块根据电机输出转矩Tm(t)、转速nm(t)查电机工作特性表获得加速踏板开度,然后根据动力性换挡规律或经济性换挡规律获得传动系统的目标速比,并将此目标速比更新为当前速比,用于下一个周期的计算。

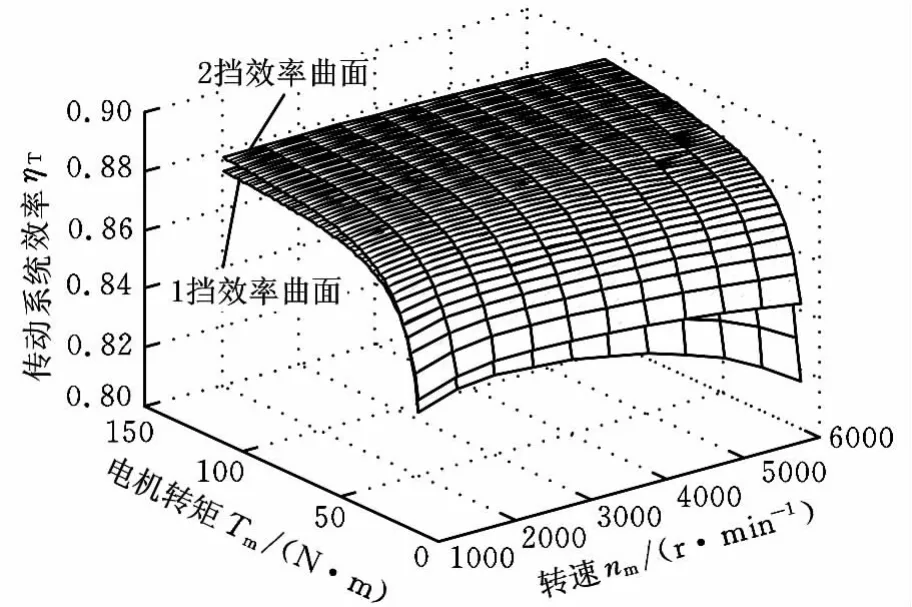

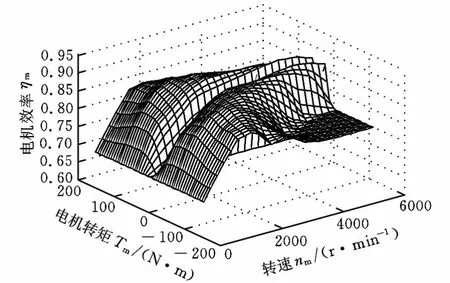

(3)根据电机转矩转速,查电机工作效率图(图6)获得电机效率,当电机扭矩为正时处于驱动工况,可以求得循环工况t时刻的动力电池输出功率Pbout(t)为

图6 电机工作效率

式中,ηc为电机控制器效率。

当电机输出转矩为负时处于再生制动工况,可以求得循环工况t时刻的电机再生制动扭矩Treg(t)和动力电池输入功率Pbin(t)分别为

式中,Tbmax为最大再生制动转矩。

(4)循环工况t时刻的动力电池消耗功率Pb(t)为

式中,ηdis为电池放电效率;ηin为电池充电效率。

对动力电池消耗功率进行积分,可获得整个ECE循环工况的能耗WECE:

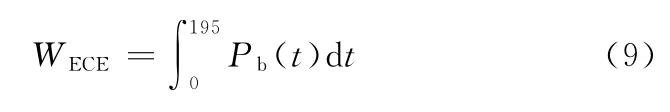

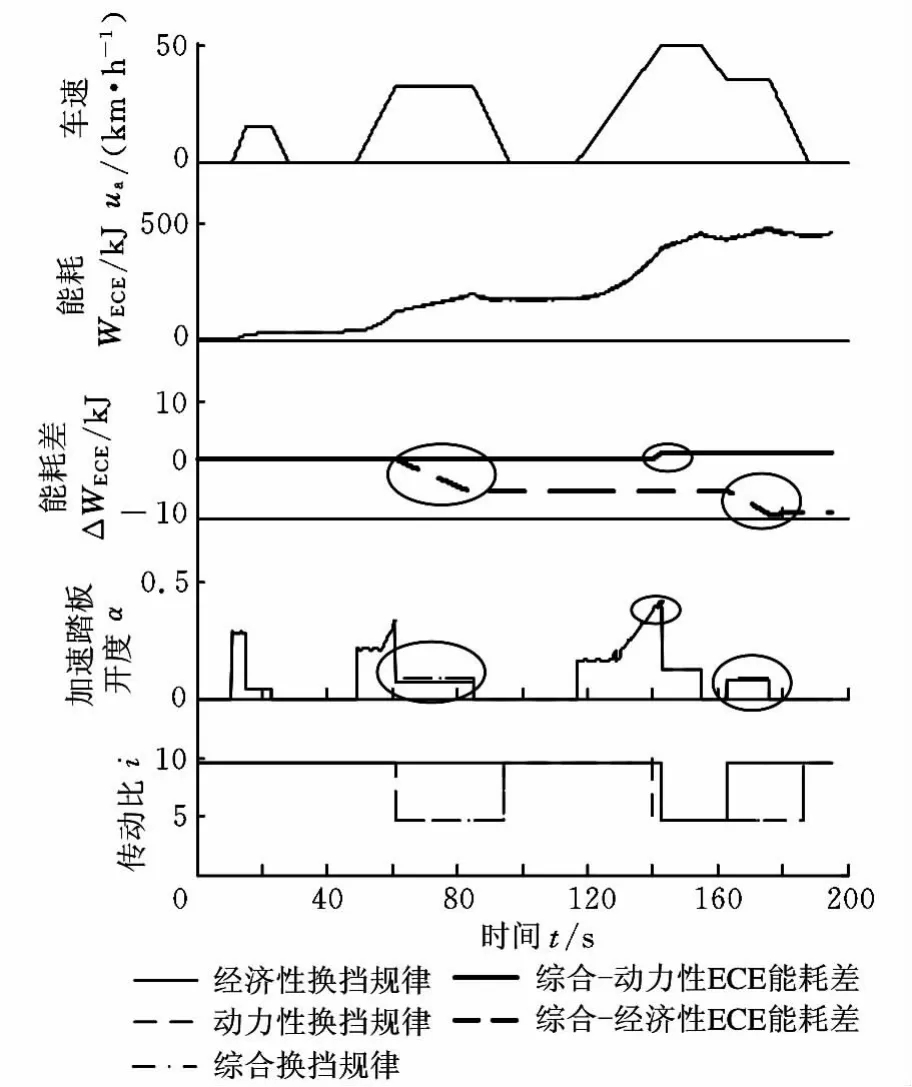

根据ECE能耗计算模型分别对动力性换挡规律和经济性换挡规律进行仿真计算,可以得到其ECE能耗曲线,同时还可以求得动力性换挡与经济性换挡的ECE能耗差值、加速踏板开度曲线以及挡位切换曲线,如图7所示。

由图7可以看出,经济性换挡比动力性换挡的ECE能耗少10kJ,占动力性换挡ECE能耗454.7kJ的2.2%;动力性换挡与经济性换挡之间10kJ的ECE能耗差值由图中标记出的3个区域的能耗差值组成,分别为5.4kJ、0.9kJ、3.7kJ,其他区域内两者的能耗相同。结合图7中的加速踏板、开度曲线可以看出,第1、3区域为中低负荷区,其能耗差值占ECE能耗总差值的91%;第2区域为中高负荷区,其能耗差值仅占ECE能耗总差值的9%。因此,可以得到如下结论:

(1)动力性与经济性换挡的ECE能耗在中低负荷区域差距较明显;

图7 两种换挡规律的ECE能耗仿真结果

(2)动力性与经济性换挡的ECE能耗在中高负荷区域差距较小。

1.4 动力性差异

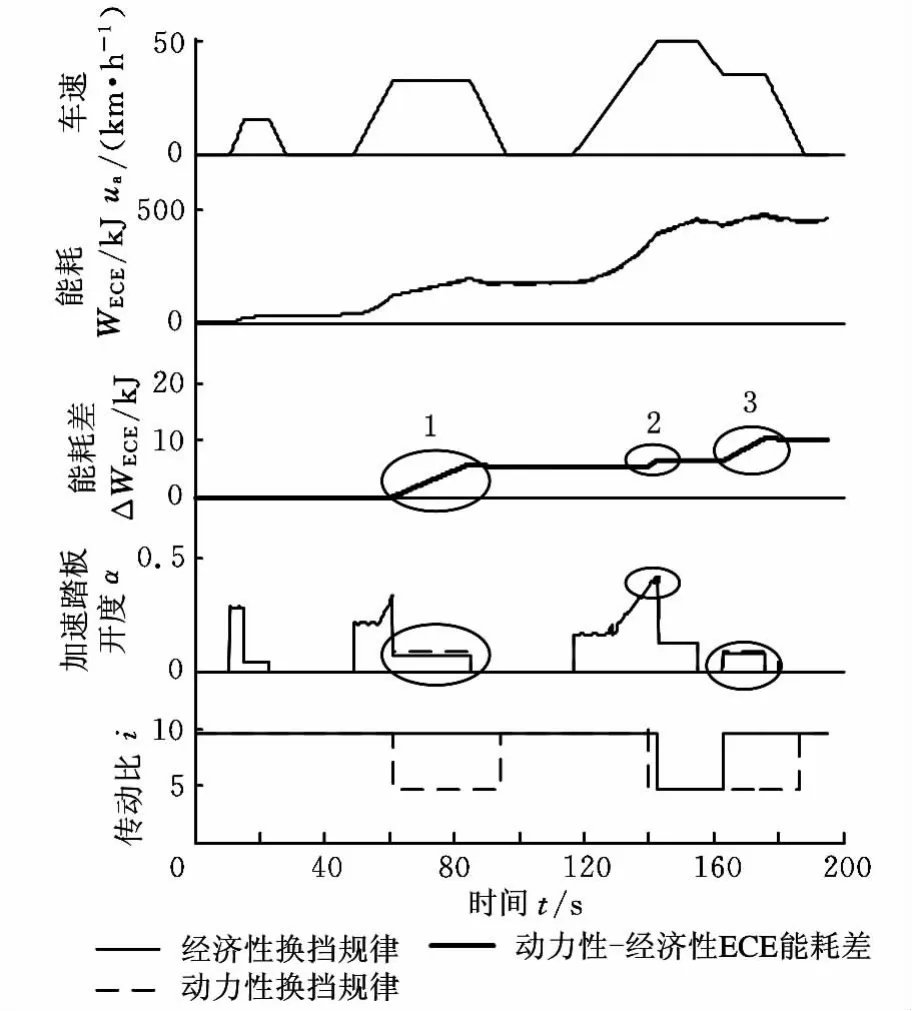

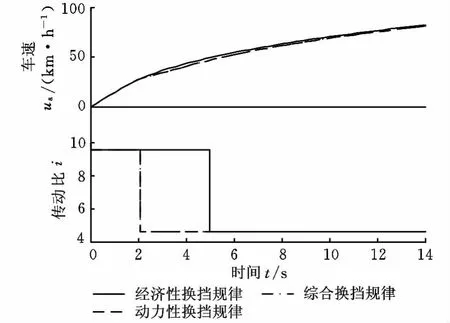

本文建立了纯电动汽车动力性能仿真模型,仿真流程如图8所示。然后,分别对动力性换挡规律和经济性换挡规律进行了动力性能仿真,结果如图9所示。

图8 纯电动汽车动力性能仿真模型

图9 两种换挡规律的动力性能仿真结果

由图9可以看出,动力性换挡和经济性换挡的0~50km/h加速时间分别为5.15s和5.6s,动力性换的0~50km/h加速时间比经济性换挡短8%;动力性换挡和经济性换挡的50~80km/h加速时间分别为8.05s和8.05s。因此,可以得到如下结论:

(1)动力性与经济性换挡的0~50km/h加速性能差距较明显;

(2)动力性与经济性换挡的50~80km/h加速性能差距较小。

2 兼顾动力性与经济性的综合换挡策略

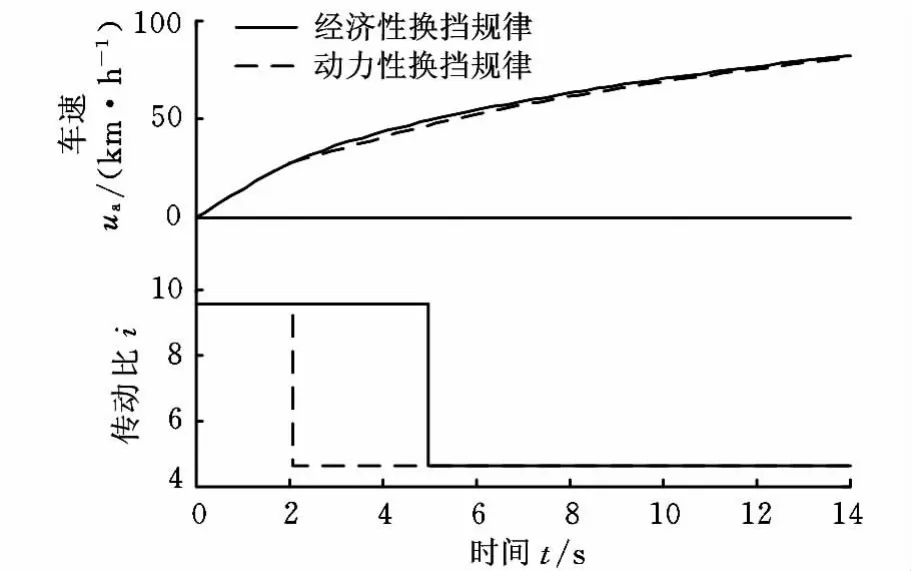

根据上文对动力性换挡与经济性换挡差异研究的结果,可以发现动力性换挡与经济性换挡的ECE能耗在中低负荷区差距较明显,中高负荷区差距较小,这正好符合驾驶员“中低负荷注重经济性,中高负荷注重动力性”的心态。基于此,本文提出一种兼顾动力性与经济性的综合换挡策略,其原则是:中低负荷时主要考虑经济性,中高负荷时主要考虑动力性。根据此策略可以按照如下步骤制定出如图10所示的综合换挡规律:

(1)根据经济性换挡规律的获取方法求得经济性换挡曲线,根据动力性换挡规律的获取方法求得动力性换挡区域。

(2)若经济性升挡曲线与动力性换挡区域有重合部分,则取重合部分最高负荷点的负荷作为分界点,此负荷以下采用经济性换挡曲线,此负荷以上采用动力性换挡曲线。

(3)若经济性升挡曲线与动力性换挡区域无重合部分,则取经济性升挡曲线上最接近动力性换挡区域的换挡点处的负荷作为分界点,此负荷以下采用经济性换挡曲线,此负荷以上采用动力性换挡曲线。

图10 兼顾动力性与经济性的综合换挡规律

3 仿真研究

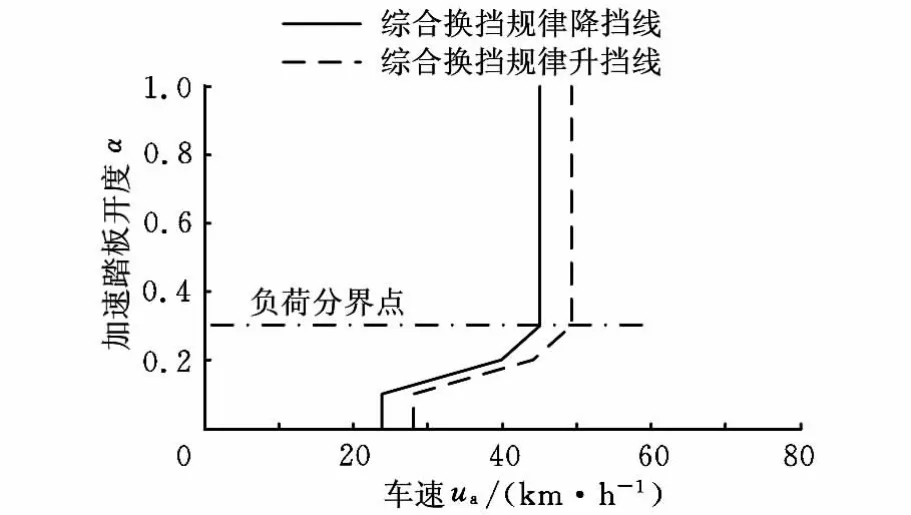

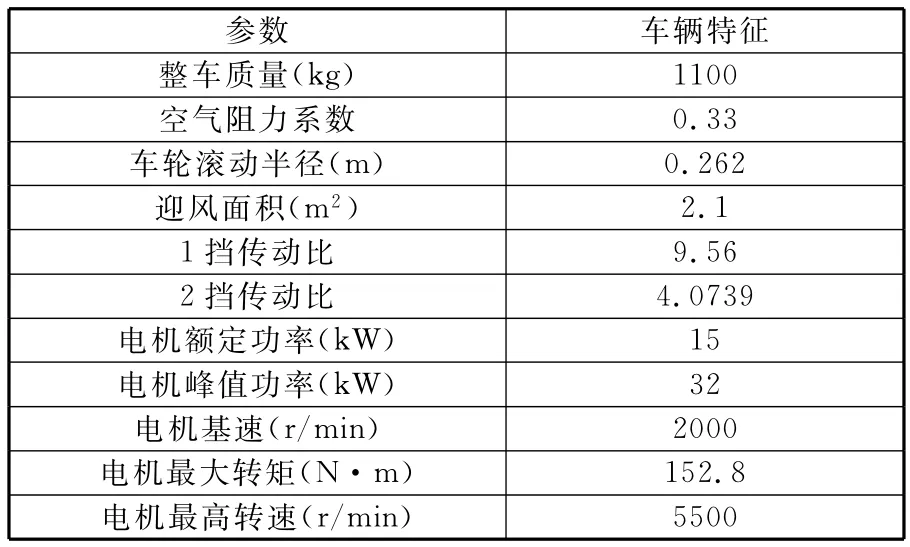

本文采用ECE能耗为经济性评价指标,0~50km/h和50~80km/h加速时间为动力性评价指标,在MATLAB/Simulink平台上对综合换挡规律与动力性、经济性换挡规律进行了仿真对比,仿真结果如图11和图12所示。仿真中用到的车辆参数如表1所示。

图11 三种换挡规律的ECE能耗仿真结果

图12 三种换挡规律的加速性能仿真结果

表1 车辆参数

由图11可以看出,采用综合换挡规律换挡的ECE能耗比经济性换挡的能耗多0.9kJ,仅占经济性换挡ECE总能耗454.7kJ的0.2%;比动力性换挡ECE能耗少9.1kJ,仅占动力性换挡ECE总能耗464.7kJ的2%。因此,可以得到结论:综合换挡规律的经济性能要明显好于动力性换挡规律,并且与经济性换挡规律非常接近。

由图12可以看出,动力性换挡规律和综合换挡规律的0~50km/h加速时间均为5.15s,50~80km/h加速时间均为8.05s;经济性换挡规律的0~50km/h加速时间均为5.6s,50~80km/h加速时间均为8.05s。其中,动力性换挡规律与综合换挡规律均比经济性换挡规律0~50km/h加速时间短0.45s,占经济性换挡规律0~50km/h加速时间的8%。因此,可以得到结论:综合换挡规律的加速性能要好于经济性换挡规律,并且与动力性换挡规律相当。

以上结论同时也验证了本文对经济性换挡规律与动力性换挡规律差异性的研究结果。

4 结论

(1)本文对动力性与经济性换挡的差异进行了研究,结果表明:①动力性与经济性换挡规律在低负荷区与高负荷区差别较大,中等负荷区差别相对较小;②动力性与经济性换挡的ECE能耗在中低负荷区域差距较明显,中高负荷区域差距较小;③动力性与经济性换挡的0~50km/h加速性能差距较明显,50~80km/h加速性能差距较小。

(2)在动力性与经济性差异研究的基础上,提出了一种兼顾动力性与经济性的综合换挡策略。仿真结果表明,综合换挡规律既有动力性换挡规律的动力性,又具有接近经济性换挡规律的经济性。

[1]New Two-Speed Electric Vehicle Transmission for Improved Performance,Range and Battery Life[EB/OL].(2009-05-12)[2009-09-21].http://www.ecosilly.com/2009/05/12.

[2]Xi Junqiang,Xiong Guangming,Zhang Yan.Application of Automatic Manual Transmission Technology in Pure Electric Bus[C]//IEEE Vehicle Power and Propulsion Conference(VPPC),Harbin,2008:1-4.

[3]Eberleh B,Hartkopf T H.A High Speed Induction Machine with Two Speed Transmission as Drive for Electric Vehicles[C]//International Symposium on Power Electronics,Electrical Drives,Automation and Motion.2006:249-254.

[4]李大伟,方锡邦,吴哲.微型电动汽车AMT动力性换挡规律的制定与仿真分析[J].重庆理工大学学报(自然科学),2011,25(1):18-21.Li Dawei,Fang Xibang,Wu Zhe.Design and Simulation Study of the AMT Optima-l Power Shift Schedule of Miniature Electric Vehicles[J].Journal of Chongqing University of Technology(Natural Science),2011,25(1):18-21.

[5]杨易,江清华,周兵,等.纯电动汽车最佳动力性换挡规律研究[J].汽车技术,2011(3):1-5.Yang Yi,Jiang Qinghua,Zhou Bing,et al.A Study on the Optimal-Power Shift Schedule for Electric Vehicle[J].Automobile Technology,2011(3):1-5.

[6]周宝华.电动汽车传动系统参数设计及换挡控制研究[D].重庆:重庆大学,2010.

[7]何宁,赵治国,李瑜婷.双离合器自动变速器换挡规律及其仿真评价[J].中国机械工程,2011,22(3):367-373.He Ning,Zhao Zhiguo,Li Yuting.Shift Schedule and Simulation Evaluation for Dual Clutch Automatic[J].China Mechanical Engineering,2011,22(3):367-373.

[8]余盼霞.机械自动变速器电动换挡执行机构动态特性分析[D].重庆:重庆大学,2010.

[9]张国胜,牛秦玉,方宗德,等.最佳燃油经济性换挡规律理论及其应用研究[J].中国机械工程,2005,16(5):446-449.Zhang Guosheng,Niu Qinyu,Fang Zongde,et al.Theory and Appl ication Studies on Optimal Fuel Economy Shif t Schedule[J].China Mechanical Engineering,2005,16(5):446-449.