寺河矿大采高综采面末采阶段水泥注浆控制片帮冒顶技术

孙志勇,郭相平,颜立新

(天地科技股份有限公司开采设计事业部,北京100013)

寺河煤矿是晋煤集团的主力矿井,位于沁水煤田东南边缘。现工作面主采3#煤层,埋深365~491m,煤层平均厚度为6.25m,煤层倾角为1~11°,平均5°。煤体黑色,煤质疏松,多呈条状及块状,煤层硬度系数f=2~3,上部煤质较硬。煤体上方有一层厚0.2m的伪顶,为炭质泥岩,随回采脱落;直接顶为砂质泥岩,灰黑色,层理发育,不坚硬,含丰富的植物化石,层厚2.4m;直接底为砂质泥岩,灰黑色,薄层状,有斜节理,含云母碎片,中夹薄层细砂岩,层厚4.11m。

工作面采用走向长壁一次采全高采煤法,采高为6.2m,后退式开采,顶板控制为自然垮落法。4302回采工作面沿煤层走向布置,长度2040m,宽度300m。该工作面煤层超前支承压力显著影响区为20~35m,平均28m,支承压力峰值点位置在煤壁前方12.3m左右,煤体卸压带宽度为8~14m,平均11m,应力集中系数为3.3。随着采高和推进速度的加大,工作面采场及两侧巷道矿山压力显现加剧,工作面端头、端尾“三角区”及煤壁易发生片帮冒顶事故,这种现象在工作面末采阶段(工作面沿推进方向剩余150m至与回撤通道贯通)更为普遍。

工作面片帮冒顶事故不仅损坏机械设备,降低采煤机开机率,增加工人的劳动强度,同时给采煤工作面及巷道的安全生产带来严重隐患。为防止把前方煤体推倒,在工作面与回撤通道采透之前(两者之间煤柱剩余10m左右),工作面液压支架前移时护帮板不再伸出。在这种情况下如何减少或杜绝片帮和冒顶事故的发生,保证工作面的顺利推进,是寺河矿大采高工作面一个亟待解决的技术难题。

1 工作面围岩结构分析

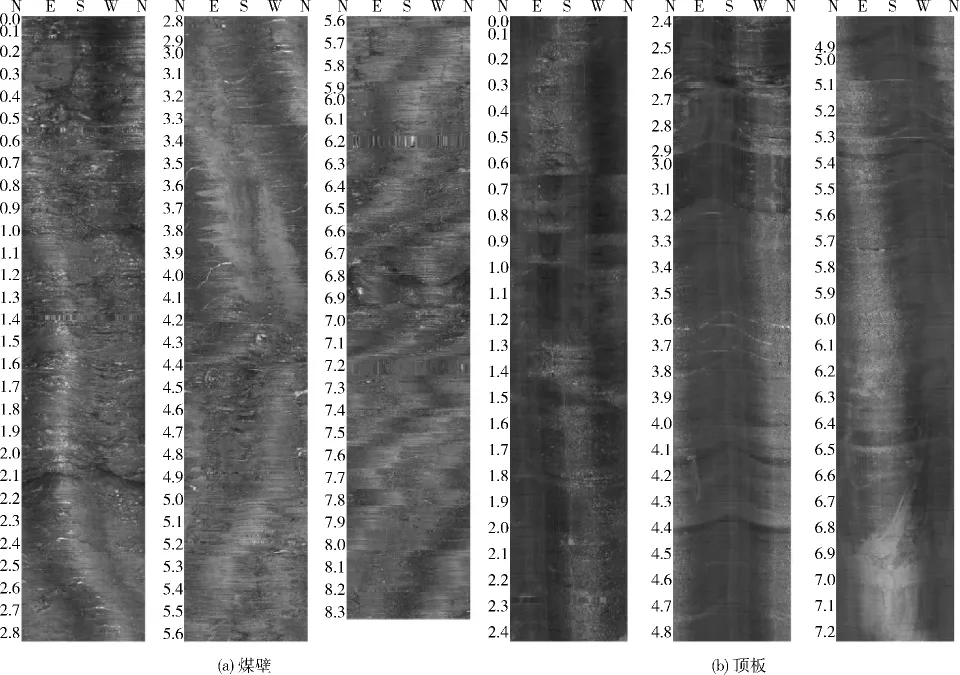

为准确了解工作面围岩的破坏情况,在4302工作面前方顶板和侧帮煤壁布置窥视测站,进行了围岩结构钻孔观测,观测结果如图1所示。

从图1(a)中可以看出,工作面侧帮煤体表面至深度1m范围之间煤体极其松散破碎;2.1和6.8m处煤体完整性差,钻孔孔壁剥落出现空洞;3.0~4.0m之间裂隙非常发育。从图1(b)中可以看出,顶板开孔至0.6m处煤体松散破碎,裂隙发育;1.8~2.3m之间微裂隙发育,2.4m为煤岩分界面,煤体上方有0.2m后的炭质泥岩;岩层之间有明显的分界面且胶结处岩石比较破碎;3.6~3.8m之间存在三组横向裂隙,4.7m、5.7m处存在横向裂隙,以后段较完整。

窥视结果表明:工作面围岩基本处于破碎状态,特别是钻孔窥视范围内帮孔,破碎、裂隙非常发育,破坏范围在6m以上;顶孔窥视除发现离层外,多处发现较大的横向裂隙。总体上看,4302工作面煤体松散破碎、裂隙发育、孔隙率高、完整性差,工作面回采造成的剧烈矿压显现,将不可避免的对围岩产生巨大影响。

图1 围岩结构观测图/m

2 寺河矿大采高综采面片帮冒顶原因分析

通过理论分析,寺河煤矿大采高工作面片帮冒顶的原因主要有以下三点。

1)围岩完整性差。4302工作面煤体节理裂隙发育,煤体强度低、孔隙率高,加上顶板岩体破碎、瓦斯抽放孔密集、地质破碎带或煤岩松软带多等开采条件,造成工作面极易发生大面积片帮和端面冒顶。

2)工作面采高大。一般来说,超前支承压力和煤壁塑性区宽度随着采高的增大而增加,4302工作面采高达6.2m,大大增加了受强烈支承压力作用过的破碎煤体发生片帮冒顶的几率。

3)停采时间长。顶板的下沉量与时间成正比,停采时间越长,顶煤的下沉量越大,对煤壁及端面区顶煤的压缩破坏越严重。寺河煤矿是国内乃至世界罕见的高瓦斯矿井,4302工作面每采几个循环就要停下来进行瓦斯抽放工作,导致工作面推推停停,这也是导致煤壁片帮的一个主要原因。

3 水泥注浆加固控制片帮冒顶技术

根据工作面开采情况,为减少片帮冒顶对生产造成的安全隐患,对其进行注浆加固。采用水泥浆液充填工作面煤体内部的裂隙,依靠自身固化后具有的较高抗压强度,抑制裂隙的持续扩展,最大限度的保持煤体完整性,提高煤体的自身承载能力[9-10],在工作面末采阶段能够保持围岩的稳定。

3.1 加固方案

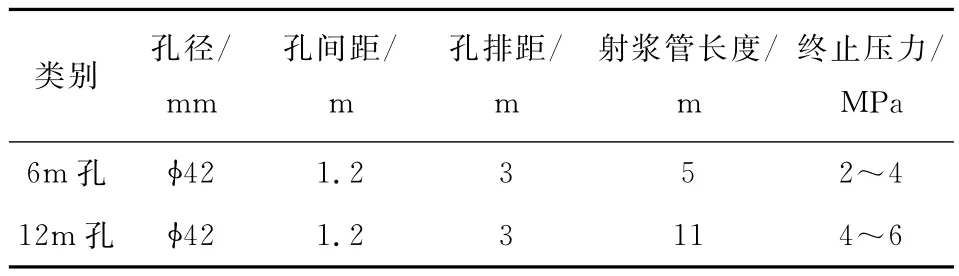

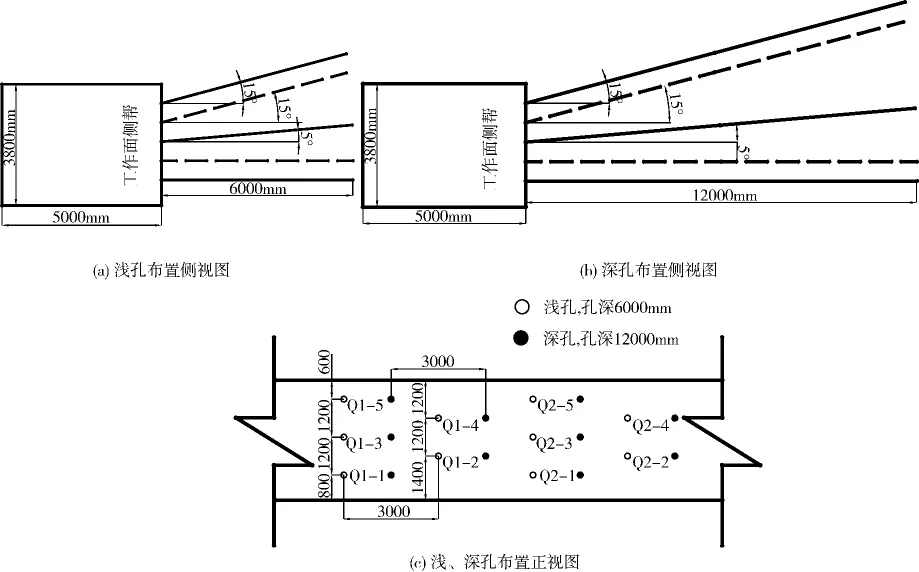

提出逐步实施的水泥注浆加固控制片帮冒顶技术方案:本方案只对巷帮进行注浆加固,先施工巷帮6m孔进行围岩浅部堵漏注浆加固,见图2(a),然后施工巷帮12m孔进行围岩深部高压注浆,见图2(b),从主撤通道两端向中间进行。深孔注浆必须在浅孔注浆完成区域进行,浅孔注浆24小时后,即可进行深孔注浆。主撤通道注浆钻孔布置位置见图3,注浆加固参数见表1。

表1 主撤通道注浆加固技术参数

图2 注浆钻孔布置图

3.2 加固材料与施工工艺

正常注浆使用525#(42.5MPa)普通硅酸盐水泥配合XPM纳米灌注剂制备素水泥浆,XPM为水泥重量的10%,水泥浆的水灰比0.5∶1~1∶1,先稀后稠;大范围漏浆进行注浆堵漏时,压注水泥-水玻璃双液浆。用浓度为48-55Be'、模数 M=2.8~3.2的水玻璃配合水泥浆制备双液浆,其中水灰比不变,水泥浆和水玻璃的体积比1∶0.5~1∶1。

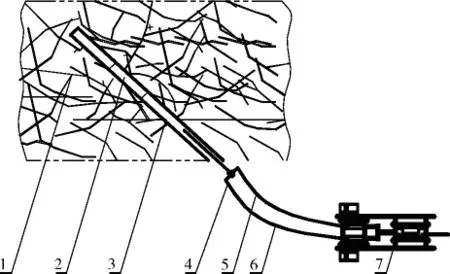

水泥注浆加固施工工艺包括:打孔、封孔、注浆三道工序,注浆系统如图3所示。在需加固位置按设计打设注浆钻孔,并用水清洗钻孔;安装孔内射浆管、孔口注浆管和孔口截止阀;使用速凝水泥固定孔口注浆管并封孔,24h后连接注浆系统,制备水泥浆(双液浆),开泵注浆;注浆至终压稳定10min后停泵,拆除注浆系统,移至下一个注浆孔,单孔注浆结束。

图3 水泥注浆加固施工系统图

3.3 施工技术要求

1)钻孔和注浆采用隔排跳跃施工,由帮底部向上分序施工,兼顾相邻两排注浆位置趋于同一高度,不得遗漏钻孔。

2)注浆过程中及时处理漏浆点。除大范围连片漏浆外,应采用人工糊缝处理漏浆点,并压注单液水泥浆。大范围漏浆区域注双液浆堵漏时,采取单、双液浆交替结合及间歇注浆的方法进行,每次注双液浆后及时注入部分素水泥浆,确保漏浆点被有效封堵前漏浆通道畅通,并尽可能扩大单孔封堵漏浆点范围,提高钻孔利用率。

3)注浆过程发生相邻钻孔串浆时,必须对串浆的钻孔进行交替注浆或分开管路同时注浆,禁止利用一个钻孔对两个或更多串浆钻孔同时灌注,分别记录连通钻孔注浆情况。

4)每孔注浆作业应连续进行,中途不宜中断。尽量避免因机械故障、停电、停水、器材故障等问题造成的注浆中断。因大范围漏浆或浆液消耗量过大而中断注浆时,必须压水清洗钻孔,间隔12h后复注。

4 效果分析

采用水泥注浆后,4302工作面两顺槽的煤岩体得到了加固,水泥浆液充填了破碎煤体中存在的裂隙,但是水泥浆液的凝固需要一段时间,而且有破碎煤体的胶结成为完整体也需要时间。通过一段时间,浆液得到了固化后,并和煤岩体胶结在一体,形成了完整的整体,进而改变原有煤岩体的整体性和完整性,提高了煤岩体的自身承载能力。

回采过程中重点对工作面顺槽两帮移近量进行了观测。受采动影响,超前工作面20~40m范围内巷道两帮收敛量明显增大,加固段两帮移近量560~1020mm,呈整体收缩而未出现片帮。进入末采阶段,工作面侧煤壁基本保持稳定,基本上有效避免了大面积片帮冒顶,仅为2~3架宽度的小范围片帮,无冒顶显现,基本不影响割煤。

工作面与通道贯通后,工作面侧帮锚杆托板变形、失效、脱落,原有的支护形式基本上失去了对煤帮的支护作用,靠采空区一侧主撤通道的顶板下沉量要比靠煤柱侧大得多,顶板明显地向采空区方向倾斜。由于顶板压力大,造成煤帮外臌,最大外臌量达到700mm,局部煤壁发生片帮,深度相对较小,一般100~200mm,片帮块度也较小。试验情况表明,通过水泥注浆加固后的破碎煤体强度得到明显提高,不发生碎裂,具有较强的整体性,在剧烈的超前支承压力等外载作用下裂隙中固化的水泥材料被压缩,巷道围岩发生整体变形。

5 结论

1)通过水泥注浆加固,4302工作面末采阶段煤壁整体性、强度等都有明显提高。加固区割煤后煤壁齐整,水泥渗入破碎体裂隙,形成了完整的整体结构,安全性大大提高。

2)通过注浆维护,末采期间整个工作面基本稳定,基本上有效避免了大面积片帮冒顶,仅为2~3架宽度的小范围片帮,没有冒顶现象发生,基本不影响割煤。

3)结合水泥注浆理论及工程经验,合理确定注浆加固方案、施工工艺及技术参数,为今后类似困难条件下频繁片冒的大采高工作面的开采积累了经验。

4)通过对易发生片帮冒顶的工作面端头、端尾“三角区”及煤壁进行水泥注浆加固,控制了裂隙和破坏区的持续扩展,简化了煤壁和顶板管理工序,提高了工作面的推进速度,为实现高产高效创造了有利条件。

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]徐兵.大采高工作面煤壁片帮冒顶控制技术[J].辽宁工程技术大学学报,2011,30(6):826-829.

[3]牛艳奇,陈树义,刘俊峰.大采高综采工作面片帮加剧机理分析及防治措施[J].煤炭科学技术,2010,38(7):38-40.

[4]宁宇.大采高综采煤壁片帮冒顶机理与控制技术[J].煤炭学报,2009,34(1):51-53.

[5]闫少宏.大采高综放开采煤壁片帮冒顶机理与控制途径研究[J].煤矿开采,2008,13(4):5-8.

[6]李钊,金兆涛,聂利亚,等.极软煤层大采高综采化学注浆控制片帮冒顶技术[J].煤矿开采,2010,15(6):57-60.

[7]王建树,黄炳香,魏民涛.极软突出厚煤层大采高综采片帮冒顶防治技术[J].煤炭科学技术,2007,35(11):64-68.

[8]李文昌,段文军.综采工作面大倾角破碎顶板片帮冒顶防治技术[J].煤炭科学技术,2008,32(6):6-9.

[9]康红普,林健,杨景贺,等.松软破碎硐室群围岩应力分布及综合加固技术[J].岩体工程学报,2011,33(5):808-814.

[10]康红普,王金华,等.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.