数字化相控直流调速实验系统研究

张 鹏,苏建徽

(合肥工业大学 电气与自动化工程学院,安徽 合肥 230009)

直流调速系统实验是电力传动专业、自动化专业本科实验教学的重要实验。我校原有的直流调速系统实验装置运行已有20余年,系统控制器的构成采用的是分立元件,故障率高、稳定性差,已经远不能满足当前专业技术实验教学的发展需要。目前市场上直流调速控制器一般采用的是专用集成电路,或采用进口整机集成构成[1-2],这些设备的可靠性和稳定型有保障,但实验的开放性和灵活性较弱。为此,决定研制全数字化直流调速实验教学装置[3-4],采用电机专用的DSP作为主控制芯片,实现直流电机的晶闸管相控调速的数字化控制[5],可避免模拟器件因温漂而产生的运算误差。该系统控制器参数可调,控制模式组态灵活多样,软件开放,具有完善、全面的关键波形测量接口。针对晶闸管的误触发引起的故障[6-7],本系统设计了伪故障发生功能,通过输出故障波形,培养学生的故障分析和故障解决能力。

1 系统结构及原理

1.1 主电路拓扑

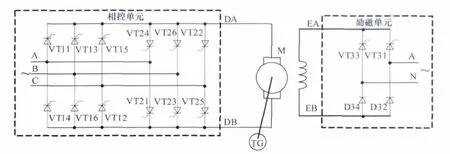

系统硬件电路包含功率主电路和控制电路。供电主电路如图1所示,含有四象限三相全桥SCR相控单元和单相半控桥励磁单元。

三相380V电压经过变压器隔离后接到端子A、B、C,实现系统动力供电与电网隔离,操作安全且维修方便。VT11—VT16和VT21—VT26两组三相全控桥构成反并联整流电路,DA、DB为主电路直流电压输出,接入电机电枢绕组,使电机M既可运行在发电状态,又可运行在电动状态。VT31、VT33、D32、D34构成的单相半控整流电路,EA、EB为励磁电压输出,接入电机励磁绕组,可用于弱磁调速。图1中TG为测速发电机。

图1 主电路图

该系统技术参数如下:

(1)额定输入:三相380V/50Hz,10A;

(2)额定输出:DC 220V,10A;

(3)电机额定参数:DC 220V,10A,1500 r/min;

(4)逻辑无环流工作方式;

(5)额定励磁电压220V,最大励磁电流5A;

(6)具有电机转速光栅编码反馈、测速发电机反馈接口。

1.2 整体结构及原理

图2是系统整体结构框图。

图2 系统整体结构框图

为了简化系统的控制电路硬件结构[8-9],提高可靠性、一致性和稳定性,控制系统设计采用全数字化控制方案,即多个参数的采样、转速电流双闭环跟踪控制、多路触发脉冲、通信和各种保护等均由数字信号处理器(DSP)完成。本系统选用TI公司的电机专用DSP数据处理芯片TMS320LF2406A作为控制核心。图3为控制电路的实物图。

图3 控制电路的实物图

为便于操作和系统管理,系统设置了键盘和液晶显示单元作为人机接口,以RS485方式与DSP通信。该单元采用飞利浦的P89C669单片机控制,减轻了DSP程序负担,具有良好的灵活性且扩展性强。该单元的主要功能有:实时显示系统工作状态及采样参数,如电网电压、电枢电压、直流电压、温度和报警信息等;在线设定各项参数,如设定电压/转速环PI参数、电流环PI参数等,该部分参数是由学生按系统模型设计好后再通过液晶键盘设定。

2 数字控制结构及功能参数选择

相对以前的模拟直流调速实验装置,本数字化实验装置集成度更高。为便于学生建立实验装置的系统概念,在实验指导书上为学生给出系统控制框图,各部分参数均可进行数字设定,可以根据用户的需要组态构成,所有操作选择均由液晶键盘输入,构筑所需的控制结构。

2.1 直流调速方法

直流电机的转速n方程为

式中:U 为电枢电压;Ia为电枢电流;R为电枢回路总电阻;Φ为每极磁通;Ce为电枢电动势系数,与电动机的结构有关,是个常数。

由式(1)可知,通过改变电枢电压U、电枢电阻R和励磁磁通Φ3个电路参数可以对直流电机进行调速。

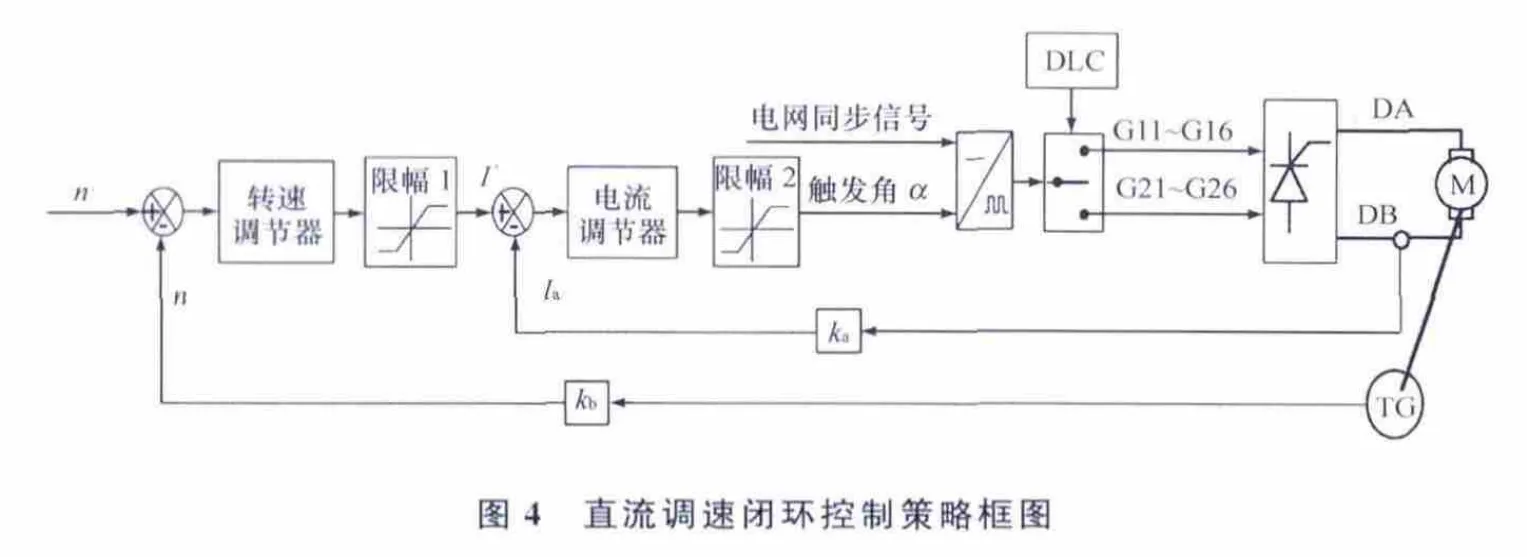

在负载不变的情况下,保持励磁与电枢电阻不变,电枢电压调速方法的调速范围较大,且机械特性曲线不变,电机的运行特性良好,能在低速下运行,当电源电压平滑调节时,还可实现无级调速。本系统采用电枢电压调速方法,直流调速的控制策略如图4所示。

由图4可知,系统采用转速外环和电流内环双环控制。n′为给定转速,n为测速发电机实时检测出的电机转速。数字化PI调节器是目前最为成熟的一项技术,已经在调速系统中得到了很好的应用。本系统的转速环调节器和电流环调节器采用PI调节器[10-12]。随着电机控制的数字化,一些新的控制方式,如神经网络控制、模型参考自适应控制、滑模变结构控制、模糊控制等也逐渐进入电机控制领域,因此,考虑日后进一步加强实验的开放性,可将调节器模块的接口参数定义成公共变量,届时学生可编写不同控制策略的调节器程序,更深入了解各种控制策略对调速性能的影响。

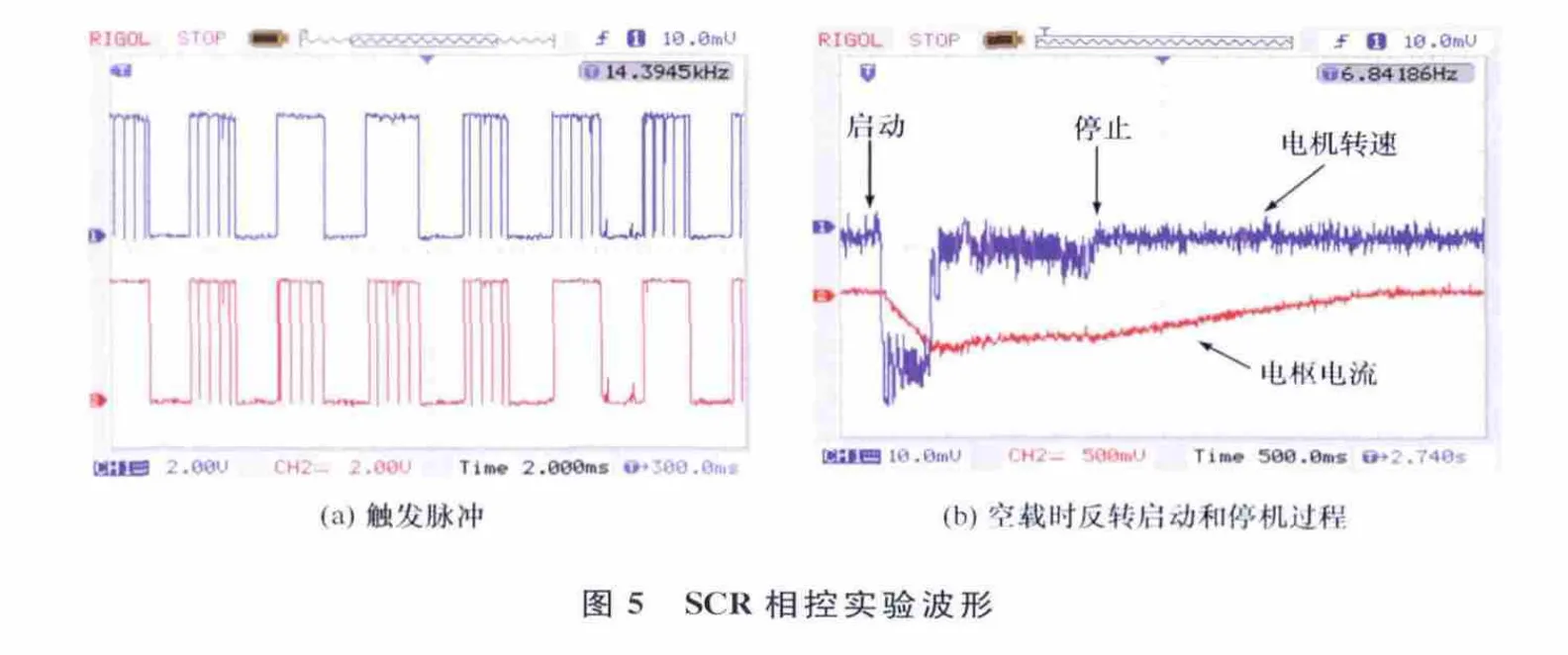

转速调节器的输出为经限幅值为1后作为给定I′电流。为满足系统的快速调节性要求及过流保护,设计电流内环,电流调节器的输出作为触发角α,参考电网同步信号,再与逻辑无环流控制(DLC)结合,产生如图5(a)所示的触发脉冲,实现移相电流的快速跟踪控制。

由于触发角分区移相是以电网同步电路产生的同步脉冲序列基本均匀(脉冲间隔60°)为前提的,当同步电路参数不一致而造成同步脉冲间隔发生偏差时,便会出现漏触发现象,直接影响系统的调速性能。因此,对触发脉冲要进行补发,见图5(a),以消除漏触发现象。图5(b)显示了SCR相控空载时反转启动及停机过程,可以看出,转速响应快,超调小,停机过程平缓。

2.2 给定值数字选择

图6为给定值模块,在给定值选择模块中,主要完成系统给定值的选择和软启动时间设置。

为满足不同用户要求,系统的给定值分键盘操作的转速给定和电位器输入的速度给定,用户可通过液晶选单(菜单)“给定1选择”进行设定。其实,该参数也可用于电枢电压的设定,这取决于外环反馈量的选择。该模块还与转速方向操作有联系,可通过硬件正转开关和反转开关选择正转模式、反转模式或者停机模式。另外,还对外环给定值进行软启动,软启动时间也由液晶选单设定,软启动环节的最终输出为图4中外环调节器的给定n′。

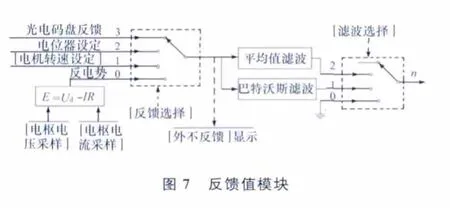

2.3 反馈值数字选择

反馈值选择模块如图7所示,该模块包含反馈值的选择和该值的滤波处理,用户根据控制要求选择反馈方式。该模块的反馈量可以选择4种方式:(1)测速发电机的模拟电压反馈;(2)电机增量式光电码盘反馈;(3)电机反电势反馈;(4)其他模拟变量反馈。

反电势反馈(或电枢电压反馈)提供电流补偿控制,该补偿方式可以提高系统调速精度和机械特性。电流补偿系数由电机电枢电阻的大小确定。根据公式E=Ud-IR(E为电机电动势,Ud为电枢电压,I为电枢电流),电枢电阻R越大,则补偿系数越大;但值得注意的是,不能过补偿,否则,随着负载增加,负载转速特性曲线会上翘。

滤波模块提供对反馈变量的滤波处理,有利于系统的稳定控制,滤波参数可以通过液晶选单设定。该模块的最终输出为图4中外环调节器的反馈n。

2.4 速度调节器参数设定

图8为速度调节器模块,含有调节器的结构和参数选择。

速度调节器基本结构为比例积分PI结构,也可以采用分段式的积分分离非线性PI调节器,以获得比线性PI调节器更好的控制特性。速度调节器的限幅值来源通过参数“给定2选择”设定,可以选择数字设定或外部电位器模拟量设定。这种选择方式为系统的电压或电流控制提供了灵活性,例如:如选择外部电位器设定限幅,在本装置与另外一套同样装置进行电封闭运行时,电机的电流加载控制十分方便,也可以方便与外部系统构成力矩闭环控制。

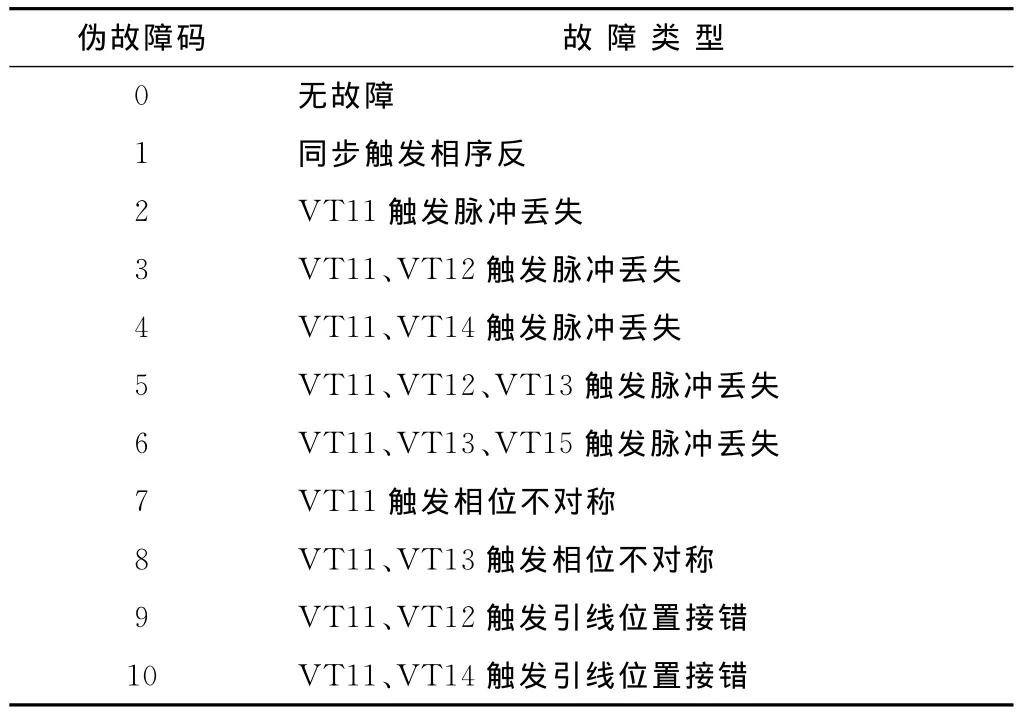

2.5 伪故障数字发生

该系统的伪故障发生模块可以人为设置晶闸管的控制脉冲触发故障(如相序错误、脉冲丢失、触发不对称和错误等),通过示波器观测相关波形,分析找出故障发生原因。该功能是专为教学实验服务的,一般情况下不使用。

在液晶选单中的“伪故障码”单元一般设置为“0”,此时伪故障发生功能不动作;当伪故障码设置数据不为“0”时,伪故障发生预备动作。不同的伪故障码对应不同的晶闸管相控故障类型,具体故障类型见表1。

表1 伪故障码对应故障类型

在进行伪故障发生实验时,只有一组相控整流运行,负载应选择电阻。本实验的目的是让学生测试输出电压波形,并分析故障原因,因此,实验时负载不需太大,负载电流大于晶闸管维持电流即可,可选择阻值R>30Ω。

3 可进行的实验教学

本系统的实验原理直观、清晰,对培养学生认识整个系统非常有利,其接线和操作也很方便,为配合课程教学,可开出以下实验:

(1)晶闸管相控整流开环系统实验;

(2)晶闸管相控整流故障分析实验;

(3)晶闸管相控单闭环系统实验;

(4)晶闸管相控转速电流双闭环系统实验;

(5)晶闸管相控反电势电流双闭环系统实验。

4 结束语

本实验系统具有4个鲜明的特点:(1)通过提供各关键信号的测试点,可使学生熟悉相控整流电源的器件特性和基本工作原理;(2)通过进行直流机组的调节器参数设计,使学生了解自动控制系统的调节原理、特点及基于DSP的数字化控制器的实现,掌握数字调速系统的控制基本结构和方法;(3)通过相控故障输出波形分析,进行正确的故障识别,增强学生的基本理论知识和故障分析判断能力。

本实验系统采用DSP数字化设计、伪故障发生等特点,方便于实验和教学,实验教学效果良好,适用于高校直流传动控制系统的有关实验。

(References)

[1]王瑞军,李博,曹喜生,等.直流调速装置6RA70运行中“F030”故障的综合分析[J].电气传动自动化,2012,34(2):36-39.

[2]邱志勇,谌海云,胡敏,等.数字式直流电机调速系统的设计[J].数字技术与应用 ,2011(9):63-64.

[3]郭西进,耿乙文,许允之.用于实验教学的直流调速系统的研究[J].实验技术与管理,2008,25(3):43-36.

[4]张为堂,王庆龙,周泽华,等.电机拖动综合性实验设计[J].实验技术与管理,2012,29(8):48-50.

[5]Huangsheng X U,King K,Jani Y.High Performance DC Chopper Speed and Current Control of Universal Motors Using a Microcontroller[C]//42nd IAS Annual Meeting:Industry Applications Conference,2007:701-705.

[6]蔡丹燕.晶闸管-直流电动机调速电路故障检修经验浅谈[J].机电工程技术,2011,40(10):111-114.

[7]陈腾飞,郝继飞,胡兵.三相可控整流器故障波形仿真研究[J].煤矿机械,2012,33(3):270-272.

[8]王艳红.双闭环调速系统新型速度调节器的硬件设计[J].内蒙古石油化工,2012(15):87-90.

[9]张均华,肖国春,徐捧,等.基于CPLD的三相晶闸管数字移相触发器设计[J].工业加热,2004,33(5):45-47.

[10]Blair J,Iwasaki T.Optimal Gaits for Mechanical Rectifier Systems[J].IEEE Transactions on Automatic Control,2011,56(1):59-71.

[11]王毅,王平,苏伟达,等.基于数字PID控制的直流电机控制系统的设计[J].福建师范大学学报,2010,26(4):59-62.

[12]孙大卫,张国良,陈励华.基于根轨迹的直流伺服电动机PID控制器参数确定法[J].实验技术与管理,2009,26(4):38-41,109.