溶剂脱沥青-焦化联合提高重质油综合液体收率实验研究

刘文举,王少锋,江 莉

(1.河南工业大学化学化工学院,郑州 450001;2.中国石化洛阳工程有限公司)

随着进口原油的重质化及劣质化,劣质原油的加工及高效利用成为国内炼油厂面临的主要问题,劣质石油资源的高效利用,关键是要提高重油转化工艺的轻质油品收率。重质油加工工艺分为脱碳和加氢两类,脱碳工艺包括减黏裂化、焦化、溶剂脱沥青和FCC等技术;重质油加氢工艺包括固定床、沸腾床、悬浮床加氢等技术。加氢技术加工费用和设备投资较高,且技术复杂,使其发展受到制约;脱碳技术成本低、转化率较高、操作灵活、投资回报率高,是当前炼油企业最主要的渣油加工技术[1-3]。

延迟焦化是最成熟的焦化技术,延迟焦化工艺过程对原料的适应性强、转化率高、工程投资较低、经济效益回报率较高。溶剂脱沥青工艺流程简单、能耗较低、脱沥青油可作为生产润滑油、制蜡、裂解等装置的良好原料,但硬沥青的出路一直存在问题[4-6]。

本课题从中国石化两座炼油厂采集减压渣油和脱油沥青作为实验原料,利用延迟焦化中型实验装置和小型釜式焦化实验装置对减压渣油、脱油沥青进行焦化实验,考察减压渣油直接焦化与溶剂脱沥青-脱油沥青进焦化联合工艺的物料平衡,分析对比两种工艺的优劣。

1 实 验

1.1 原 料

实验原料为取自炼油厂的减压渣油和溶剂脱沥青产物,两种减压渣油A、B具体性质如表1所示。

表1 减压渣油性质

1.2 实验装置

延迟焦化中型实验装置流程示意如图1所示,采用连续进料方式,进油量3~10kg/h,具备注水及汽提功能。釜式焦化装置采用间歇式投料,反应釜容积为1.5L。

图1 延迟焦化中型实验装置

1.3 实验方法

减压渣油延迟焦化中型试验在如图1所示的装置上进行,减压渣油预热至120℃通过渣油泵进入加热炉1,同时软化水通过加热炉2汽化后进入加热炉1,减压渣油在加热炉加热至490~500℃后,进入焦炭塔3进行反应,油气经过冷凝器6、冷凝器7冷凝冷却后分别储存于重油罐4、轻油罐5,裂解气计量后放空,反应结束后采用蒸汽汽提。

沥青釜式焦化试验,采用自建的釜式焦化装置,反应釜容积1.5L,一次加料0.2kg,反应釜采用可移动式锡浴外加热,精确控制反应时间,系统压力控制在0.17MPa,反应温度控制在475~485℃,反应时间3.5h,反应结束后采用氮气汽提,裂解气计量后放空。

2 结果与讨论

2.1 溶剂脱沥青过程

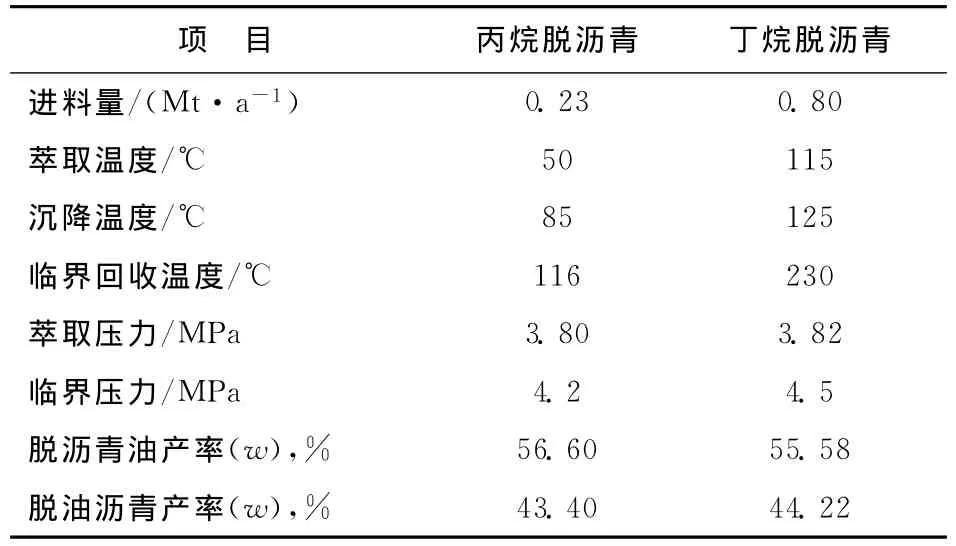

两座炼油厂分别采用丙烷和丁烷脱沥青工艺,丙烷脱沥青工艺以减压渣油A为原料,丁烷脱沥青工艺以减压渣油B为原料。操作工艺参数如表2所示,产物脱油沥青A、脱沥青油A及脱油沥青B、脱沥青油B性质如表3、表4所示。

表2 溶剂脱沥青装置工艺参数

表3 脱油沥青性质

表4 脱沥青油性质

从表1~表4可以看出:减压渣油A的性质较好,采用丙烷脱沥青工艺,脱沥青油产率高达56.60%,沥青产率为43.40%,脱沥青油作为生产润滑油、制蜡工艺的原料,脱油沥青作为减黏装置的原料;减压渣油B的性质较差,采用丁烷脱沥青工艺,脱沥青油产率为55.58%,沥青产率为44.22%,脱沥青油作为FCC原料,脱油沥青制成道路沥青母料出厂。

2.2 焦化过程及产物分布

2.2.1 焦化过程操作条件 对采自两座炼油厂的减压渣油分别进行了延迟焦化中型试验,试验在如图1所示的装置上进行。装置主要操作参数为进料量4kg/h、加热炉出口温度496℃、焦炭塔保温485℃、焦炭塔塔顶压力0.17MPa、生焦时间13h、注水量2%(占减压渣油进料量的质量分数),反应完毕后大吹气1h,小吹气1h。

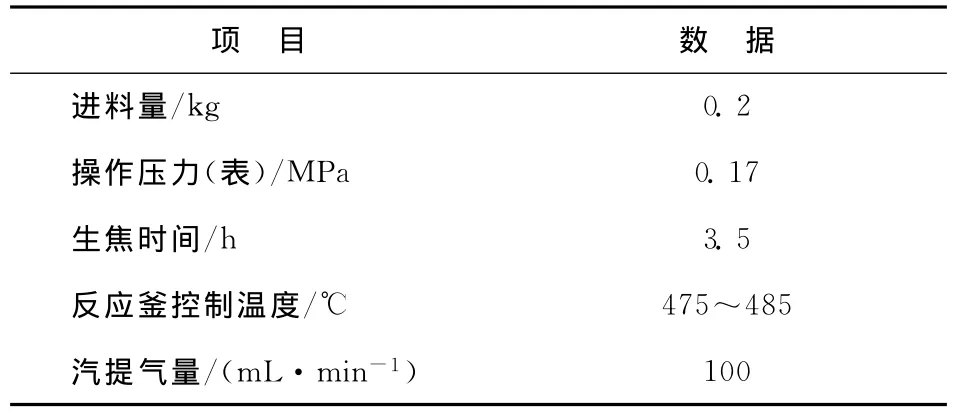

对采自两座炼油厂的脱油沥青进行了釜式焦化试验,参数如表5所示,反应完毕后用氮气汽提1h。

表5 釜式焦化实验操作参数

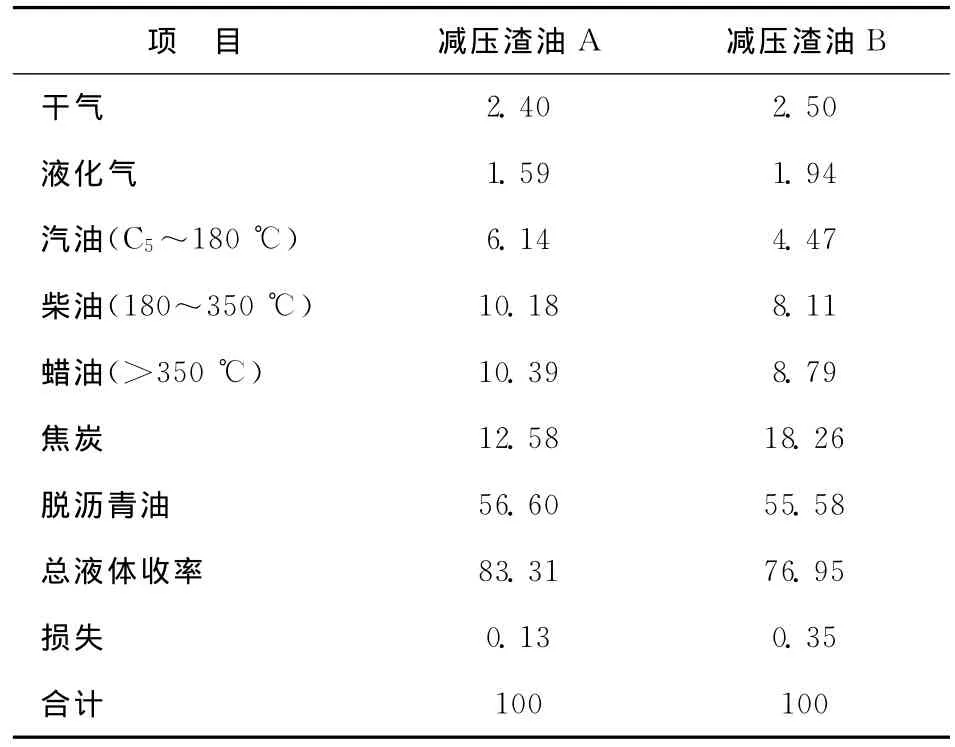

2.2.2 焦化产品分布 两种减压渣油延迟焦化产物分布及两种沥青焦化产物分布如表6所示。由表6可以看出:沥青A、沥青B焦化后产物干气产率分别为5.54%、5.66%,液化气产率分别为3.66%、4.38%,大于减压渣油焦化后干气和液化气产率;沥青A、沥青B焦化后产物汽油收率分别为14.15%和10.10%,低于减压渣油焦化后汽油收率;减压渣油焦化产物柴油收率较高,分别达到了30.80% 和26.52%,远高于沥青A、沥青B焦化后的柴油收率;几种原料焦化蜡油的收率相对比较接近。总的来看减压渣油A由于性质较好,焦化后液体收率达到了73.70%,沥青B焦化后的液体收率只有48.33%。采用沥青作为焦化进料,焦炭产率较高,生产应用中要密切注意焦炭塔中的焦量高。

表6 焦化产品分布 w,%

2.2.3 减压渣油溶剂脱沥青-焦化联合工艺物料平衡 为了分析对比不同热加工工艺的优劣,根据前面的实验数据,对各种加工工艺进行了归一计算,计算结果如表7所示。这里没有考虑脱沥青油的后续加工,在联合工艺的计算中将脱沥青油直接归于总液体收率。

表7 溶剂脱沥青-焦化联合工艺的物料平衡 w,%

从表6、表7可以看出:联合工艺的总液体收率明显提高,减压渣油A直接焦化的总液体收率为73.70%,比联合工艺的总液体收率(83.31%)低9.61百分点;减压渣油B直接焦化的总液体收率为62.87%,比联合工艺的总液体收率(76.95%)低14.28百分点。文献[7-8]的研究表明:若脱沥青油的产率提高20%,联合工艺的总液体收率可以提高5%。因此,若采用更重的溶剂如戊烷等进行溶剂脱沥青操作,预计联合工艺的液体收率将会更高。

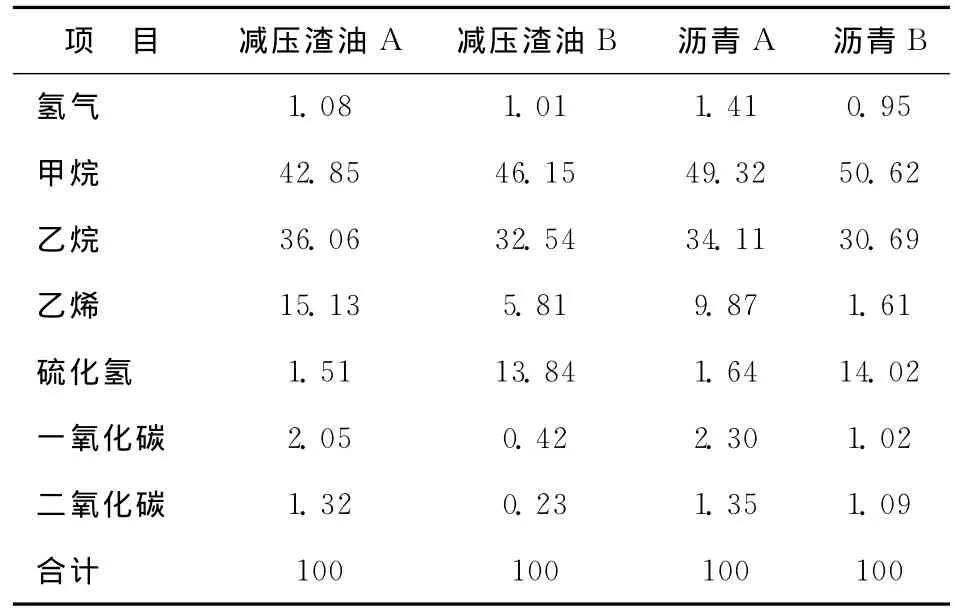

2.2.4 焦化裂解气组成对比 实验中对几种原料焦化后生成的裂解气进行了分析,具体性质如表8、表9所示。从表8中干气的组成来看,除甲烷、乙烯产率变化比较明显外,其它组分产率差别不大;从表9中液化气的组成来看,除丙烯和正丁烷产率变化比较明显外,其它组分产率差别不大。

表8 干气组成对比 w,%

表9 液化气组成对比 w,%

3 结 论

(1)采用溶剂脱沥青-脱油沥青进焦化工艺,可以提高减压渣油的综合液体收率,减压渣油丙烷脱沥青-焦化联合工艺相对于直接焦化工艺液体收率提高9.61百分点;减压渣油丁烷脱沥青加焦化联合工艺相对于直接焦化工艺液体收率提高14.28百分点。

(2)采用溶剂脱沥青-脱油沥青焦化工艺,不仅可以生产具有较高经济价值的润滑油及蜡产品,而且提高了减压渣油的液体收率,具有一定的应用价值。

[1]陈铭.渣油重质化劣质化加工的技术经济分析[J].化工进展,2010,29(9):1781-1784

[2]刘海燕,于建宁,鲍晓军,等.世界石油炼制技术现状及未来发展趋势[J].过程工程学报,2007,7(1):176-185

[3]曹湘洪.高油价时代渣油加工工艺路线的选择[J].石油炼制与化工,2009,40(1):1-8

[4]沈本贤.我国溶剂脱沥青工艺的主要技术进展[J].炼油设计,2000,30(3):5-9

[5]谷振生,王晓明.国内外重油加工技术新进展[J].炼油与化工,2010(1):6-8

[6]李德飞.溶剂脱沥青专利技术及其应用[J].当代化工,2005,34(1):4-7

[7]范勐,孙学文,许志明,等.加入环戊烷对超临界溶剂脱沥青加工加拿大油砂沥青的影响[J].现代化工,2011,31(12):70-74

[8]李波海,张玉贞.减压渣油溶剂脱沥青-焦化总液体收率的研究[J].石油炼制与化工,2006,37(7):30-33