2.9Mt/a蜡油催化裂化装置能耗分析与节能措施

张苡源,张 成,常培廷

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

随着世界能源需求日趋紧张和环境保护要求日益严格,降低炼油装置能耗、实现绿色低碳生产已成为当前炼油行业实现可持续发展及提高盈利能力亟待研究和解决的重要课题。催化裂化装置承担全厂约65%汽油和20%柴油的生产任务[1],是炼油企业生产成品油及提高效益的核心装置,国内炼油企业催化裂化装置能耗平均占炼油企业能耗的35%[2],因此,降低催化裂化装置能耗对于炼油企业实现绿色低碳生产、降低加工成本和提高经济效益具有非常重要的作用。

中国石化青岛炼油化工有限责任公司(简称青岛炼化公司)2.9Mt/a催化裂化装置是青岛大炼油项目一期16套主要生产装置之一,提升管反应器采用中国石化石油化工科学研究院(简称石科院)开发的MIP-CGP工艺,提升管出口设置带预汽提密闭旋流式快速分离系统(VQS),再生部分采用两器高低并列、前置烧焦罐高效完全再生工艺。该装置由中国石化工程建设公司负责设计与总承包,设计以加氢预处理后的高硫直馏蜡油与焦化蜡油混合油为原料,主要产品包括干气、液化气、汽油、柴油,设计能耗1849.1MJ/t,低于国内催化裂化装置平均能耗水平(约2800~3500 MJ/t)[3],处于国内领先水平。

本课题在对青岛炼化公司首次开工后装置能耗与设计值的差距进行分析的基础上,挖掘装置节能潜力,通过采取提高装置运行负荷、优化装置进料结构和操作条件、实施机泵叶轮切削和改造余热锅炉等措施,以降低装置能耗。

1 装置能耗分析

1.1 首次开工后装置能耗与设计值差距分析

2.9Mt/a催化裂化装置于2008年5月建成投产,首次开工当年能耗(2008年,扣除首次开工因素)达到2069.1MJ/t,超过设计值11.90%,实际运转能耗较高。表1为2008年能耗与设计值的对比分析。从表1可以看出,装置首次开工后,与设计能耗相比,主要存在以下几个方面的问题:①电耗比设计值高19.05MJ/t,说明装置在节电方面存在较大差距;②从装置热进/出料数据对比看,热进/出料折合外送能源比设计值低10.05MJ/t,说明在装置直供料及低温热利用方面仍有差距;③由于该装置蒸汽产出热源来自于烧焦,而除氧水消耗主要用于发生蒸汽,因此可将烧焦、3.5 MPa蒸汽、1.0MPa蒸汽及除氧水消耗四项数据合并对比,该装置四项能源介质2008年消耗量比设计值高194.02MJ/t,说明装置在降低烧焦能耗、多产蒸汽等工作上仍有较大差距。

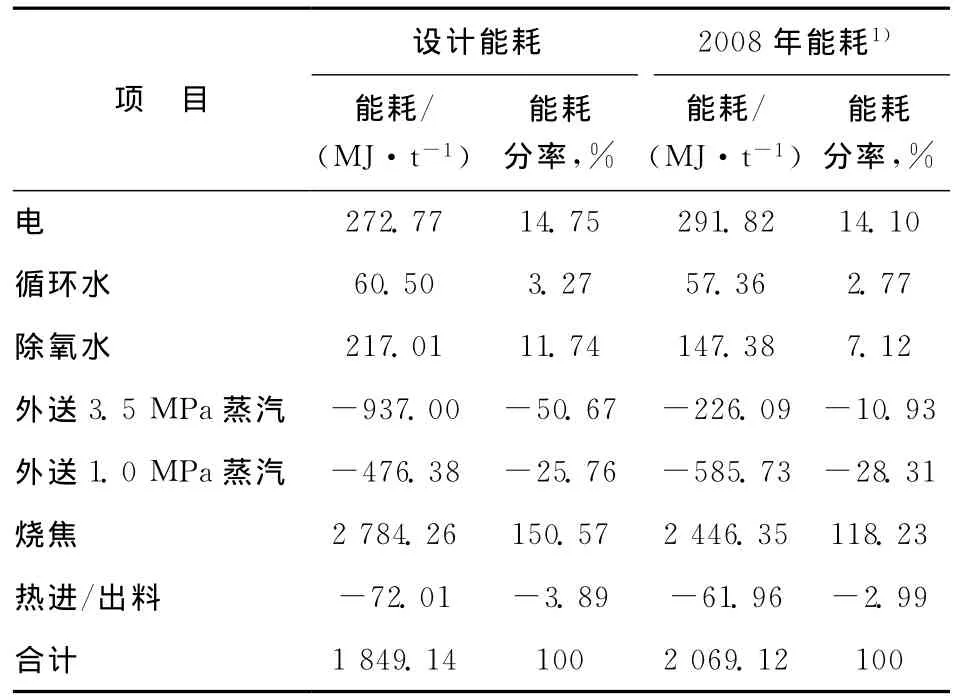

表1 2008年能耗与设计值的对比分析

1.2 节能潜力分析

从表1能耗介质的分布数据对比看,烧焦能耗占装置能耗的118.23%,说明降低烧焦能耗是节能工作的重点,降低烧焦能耗应该从改善产品分布入手,包括优化装置原料、优化装置操作条件和选择合适的催化剂等。

装置外送蒸汽对装置能耗是负贡献,多产蒸汽可有效降低能耗。催化裂化装置共有外取热器汽包、油浆汽包和余热锅炉汽包等6个生产中压蒸汽的汽包,装置自产中压蒸汽部分经过气压机蒸汽透平后转化为低压蒸汽,部分送出装置;装置气压机透平产生的低压蒸汽一部分在装置内使用,另一部分外送至公司低压蒸汽管网。从表1可以看出,装置外供3.5MPa中压蒸汽量与设计值差距较大,也是装置节能工作的重点。

从表1的电耗数据对比看,2008年装置电耗比设计值高19.05MJ/t,说明实际电耗与设计值仍然有差距,且2008年实际电耗占装置总能耗的14.10%,也是装置节能的重点之一。另外,热进/出料、除氧水能耗总和占装置总能耗的9.89%,也是催化裂化装置节能工作的重点。

2 节能措施及其应用情况

2.1 提高装置运行负荷,降低能源介质单耗

提高加工量可最大限度地利用存量资产,发挥装置规模效益优势,同时由于装置的能源介质消耗并不随着运行负荷增加而线性提高,在装置操作弹性允许的范围内,提高装置运行负荷可有效降低装置能耗。

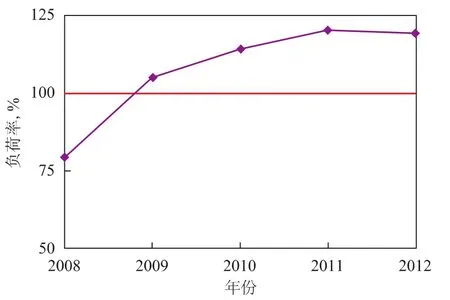

由于催化裂化装置是炼油企业生产汽油及高附加值烯烃的主要装置,提高催化裂化装置的负荷具有较好的效益[4]。图1为该装置2008年首次开工以来的加工负荷情况。从图1可以看出,青岛炼化公司通过拓宽催化裂化原料来源、摸索操作条件、优化操作方法、实施消除操作瓶颈等措施,不断提高装置的运行负荷。2011年和2012年催化裂化装置运行负荷已经达到设计负荷的120%左右,装置加工量的增加有效地分摊了装置能耗,为降低能耗创造了有利的条件。

图1 2008—2012年催化裂化装置月均负荷率

2.2 优化反应进料结构,降低焦炭产率

该催化裂化装置采用石科院开发的MIP-CGP工艺,装置提升管采用两段反应器串联工艺,优化了催化裂化的一次反应和二次反应。其中第一反应区(一反)提升管反应器长13m,扩颈后进入长10m的第二反应区(二反)快速床反应器,二反出口的物流进入长度27m的VQS直联升气管,提升管反应器总长度达50m。催化剂与油气接触时间较长,油气在提升管中存在过度裂化倾向,干气收率约为3.2%、焦炭收率约为5.6%,低附加值产品收率较高。

为减小油气在提升管中的过度裂化倾向,降低干气、焦炭等低附加值产品产率,将常一线油作为急冷油注入一反出口来抑制后续的二次反应。表2为2010—2012年常一线油的平均馏程。从表2可以看出,常一线油中约有65%的馏分属于常规汽油馏程范围,注入反应器后经反应转化成汽油。

表2 常一线油馏程 ℃

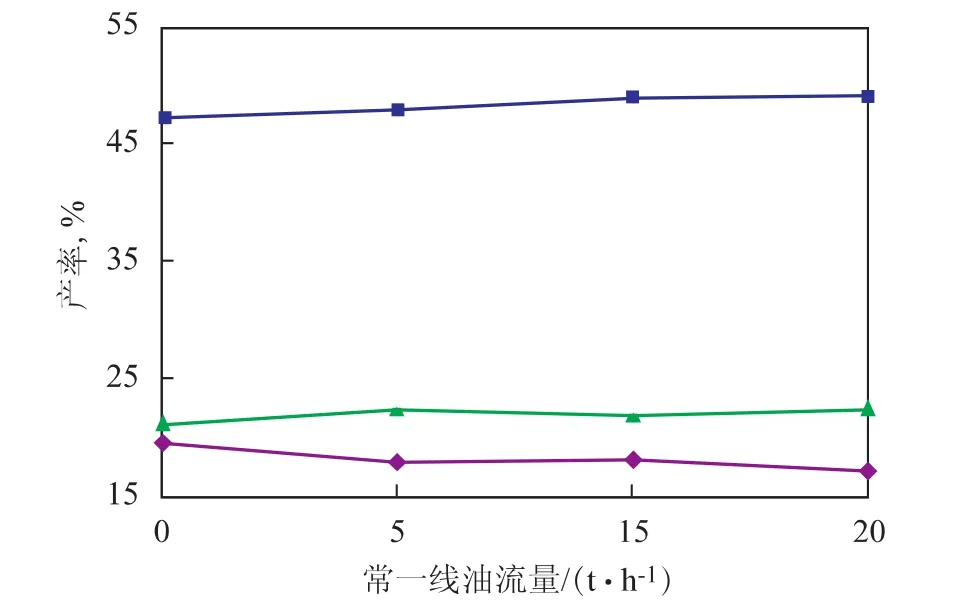

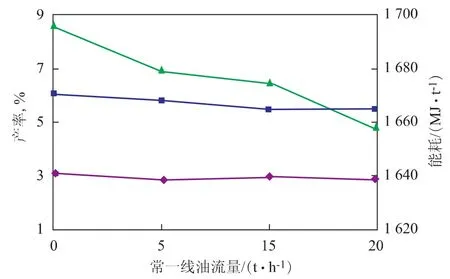

2012年2月,将常一线油以急冷油的形式注入催化裂化装置。为研究注入常一线油对催化裂化装置生产的影响,对常一线油回炼进行了0,5,15,20t/h四种流量工况的标定,结果见图2、图3。从图2、图3可以看出:常一线油作为急冷油注入催化裂化提升管后,对产品分布产生了较大影响;汽油收率明显增加,20t/h工况下的汽油收率较空白工况上升1.78百分点;干气及液化气收率略有下降;柴油收率稍有上升;烧焦能耗下降,20t/h工况下的焦炭产率较空白工况下降了0.61百分点,相应烧焦能耗降低38.2MJ/t。从图3还可以看出,常一线油注入量20t/h标定工况下的能耗为1658.0MJ/t,较常一线不进催化裂化提升管反应工况降低37.7MJ/t,降低幅度达2.22%。因此,常一线油进催化裂化提升管一反出口后,不仅自身经催化裂化并分馏后产生高附加值的汽油,而且抑制了提升管中物料的二次反应,改善了产品分布,降低了装置能耗。

图2 常一线油进料流量对液化气、汽油及柴油产率的影响

图3 常一线油进料流量对干气、焦炭产率及能耗的影响

2.3 优化操作条件,降低蒸汽单耗

催化裂化装置通过反应-再生余热产生蒸汽,从表1可以看出,按照设计数据,外送蒸汽占催化裂化装置能耗的-76.43%,按照2008年累计数据,外送蒸汽占催化裂化装置能耗的-39.24%,可见装置产汽是催化裂化装置能源消耗的重要组成部分。降低装置蒸汽单耗,提高产汽量,可以有效降低装置能耗。本装置的节汽工作主要从减少气压机蒸汽透平耗汽和减少反应-再生系统工艺耗汽入手。

2.3.1 降低气压机耗汽量,提高中压蒸汽产出量

降低气压机转速和出口背压可以有效降低中压蒸汽消耗量。催化裂化装置气压机的设计可调转速范围为5046~6921r/min,由于设计选型偏大,在最高负荷生产时,气压机转速仍保持在低限5046r/min,通过重新核算汽轮机临界转速,并通过实际操作条件摸索,不断降低气压机最低临界转速控制值,将转速调节范围修改为4100~6921r/min,机组的实际转速由5046r/min下降至4520 r/min,气压机一级反飞动阀位开度也由26%降至15%左右。表3为2008—2012年气压机压缩富气量与中压蒸汽消耗情况。从表3可以看出,2008—2012年装置气压机入口平均富气压缩量不断增加,但气压机平均耗汽量却持续下降,2012年中压蒸汽平均消耗量比2008年降低6.07t/h,折合降低能源介质消耗7.6MJ/t,如果考虑到实际压缩富气量的增加,降低中压蒸汽消耗的效果则更为明显。

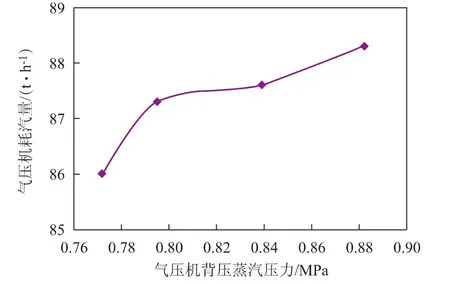

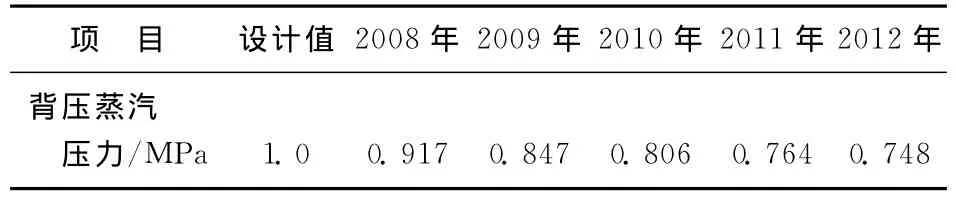

装置气压机蒸汽出口背压设计值为1.0MPa,在保证反应-再生系统催化剂正常流化的前提下,不断降低气压机背压蒸汽压力,从而提高汽轮机效率,降低中压蒸汽消耗量。图4为气压机耗汽量与背压蒸汽压力的关系。从图4可以看出,在气压机转速、压缩富气量不变的前提下,气压机耗汽量随着背压蒸汽压力的降低而降低,在背压蒸汽压力降低0.1 MPa时,中压蒸汽消耗量约减少2t/h。表4为2008—2012年催化裂化装置气压机出口背压变化情况。从表4可以看出,2012年气压机背压蒸汽的平均压力为0.748MPa,比2008年降低0.169MPa,平均节约中压蒸汽3.1t/h,折合降低能源介质消耗3.7MJ/t。

表3 2008—2012年气压机压缩富气量与中压蒸汽消耗情况

图4 气压机耗汽量与背压蒸汽压力的关系

表4 2008—2012年催化裂化装置气压机出口背压蒸汽压力变化情况

2.3.2 降低提升管和分馏塔用低压蒸汽量,提高低压蒸汽产出量 降低催化裂化装置的反应-再生系统及分馏系统低压蒸汽消耗量可以提高装置低压蒸汽外送量,有效降低装置能耗。首先,将反应预提升蒸汽改为预提升干气,预提升蒸汽流量由原来的7.5t/h降至0.5t/h,低压蒸汽消耗量降低7.0t/h,虽然气压机的中压蒸汽流量也上升了约7t/h(蒸汽透平为低压蒸汽),但装置实际能耗下降46.9MJ/t。其次,将原料喷嘴雾化蒸汽与原料油的质量比由5%逐渐下调至3%,原料雾化蒸汽消耗量下降4t/h;将油浆喷嘴雾化蒸汽量由2 t/h优化至1.5t/h,外补蒸汽量由4t/h优化至1.6 t/h。通过不断优化反应器蒸汽用量,反应工艺的低压蒸汽消耗量由26t/h降至17t/h,节约低压蒸汽9t/h,降低装置能耗68.5MJ/t。

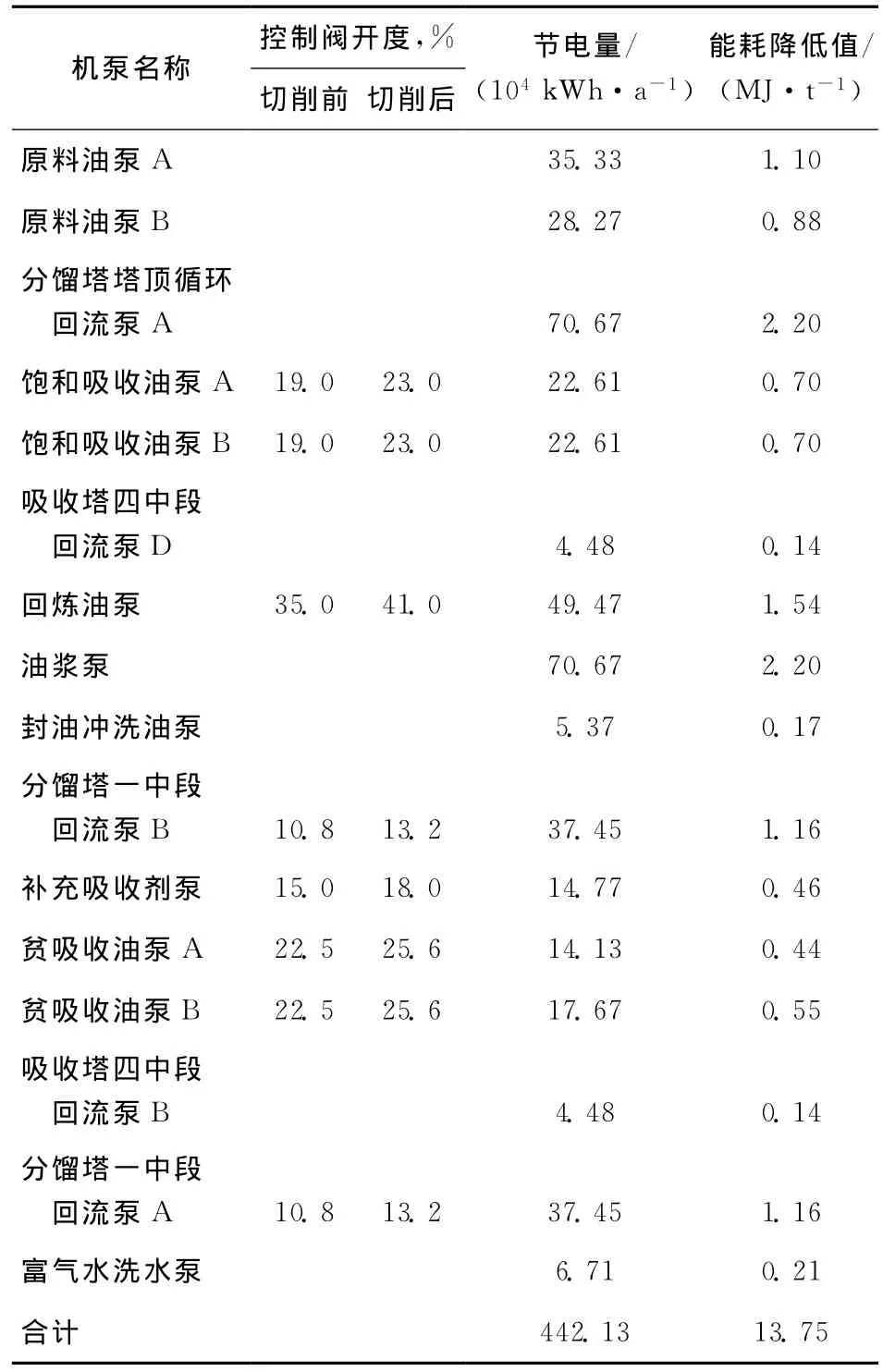

2.4 实施叶轮切削,降低装置电耗

对催化裂化装置机泵运行情况进行了跟踪,发现部分机泵存在设计选型偏大的问题,实际运行偏离了设计工况。这些问题既降低了机泵效率,又容易造成机泵密封或轴承故障。根据机泵特性曲线及管道特性曲线对比,对部分裕量较大的机泵进行了叶轮切削。切削后的机泵电流和出口压力均明显下降,控制阀开度适当加大,大幅降低了机泵电耗。机泵进行叶轮切削前,部分机泵的工作电流在高限附近,叶轮切削后,机泵工作电流变化范围变宽,消除了高负荷运行隐患,同时有效降低了装置耗电量。表5为叶轮切削前后机泵运行情况对比。从表5可以看出,机泵叶轮切削可节电约442.13×104kWh/a,折合降低能耗13.75 MJ/t(按机泵功率因数0.85计算)。

表5 叶轮切削前后机泵运行情况对比

2.5 改造余热锅炉,最大限度回收低温热能

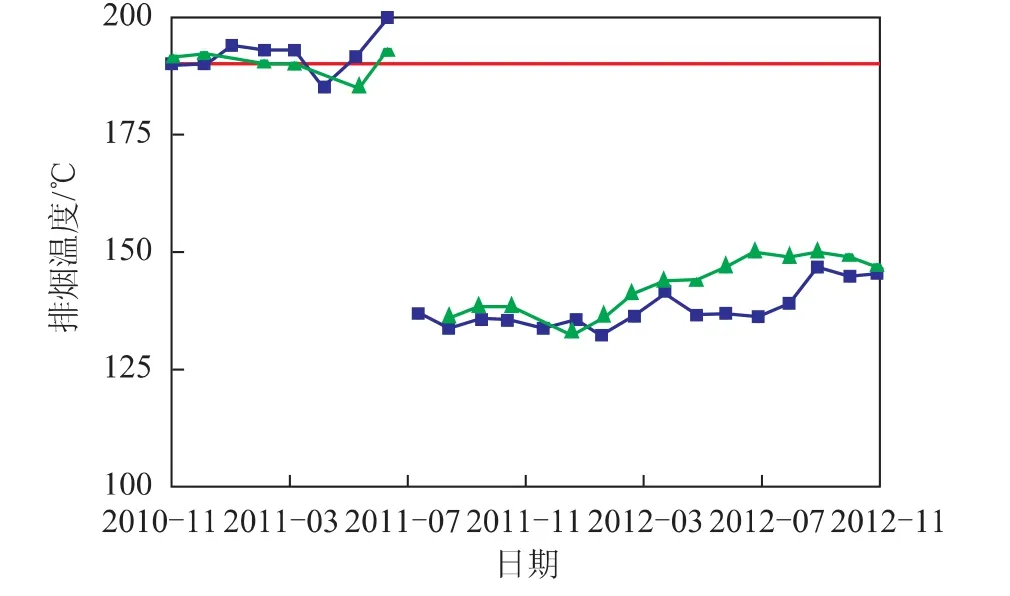

催化裂化装置的余热锅炉由四川锅炉有限公司制造,设计排烟温度为190℃。余热锅炉改造前,实际排烟温度约在191℃左右,处于国内锅炉的常规设计水平。为进一步降低余热锅炉排烟温度,最大限度回收烟气余热,在充分调研的基础上,2011年利用大检修的机会对余热锅炉进行了改造。改造措施主要为:①改造省煤器,加大换热面积。原设计余热锅炉省煤段为三组光管蛇形管,换热面积约1157m2,在保持余热锅炉主体基础及钢结构不变的情况下(最大限度减少投资),采用三组蛇形翅片管替代光管蛇形管,换热面积可达5838m2,比原设计值约提高4倍。②采用组合式激波吹灰器系统,确保余热锅炉长周期高效运行。原设计采用光管蛇形管,排烟温度控制在191℃,主要是考虑到省煤器管束积灰严重,易发生腐蚀穿孔泄漏事故。为保证改造后省煤段的换热效果,新增24台激波吹灰器,与原激波吹灰系统共同构成组合式除灰系统,有效改善清灰效果,提高炉管换热效率,同时降低烟气流动阻力和炉膛压降,提高烟机效率。③采用特殊防腐涂层,有效避免露点腐蚀。原设计排烟温度较高,主要担心低温下炉管露点腐蚀,为确保余热锅炉长周期安全运行,对改造后蛇形翅片炉管采用特殊防腐涂层,有效地避免省煤器低温露点腐蚀,实现装置的平稳操作。

图5为2011年7月大检修前后余热锅炉排烟温度对比。从图5可以看出,在余热锅炉改造项目实施后,余热锅炉排烟温度从191℃降至136℃,可持续控制最低排烟温度在130℃左右,为当前中国石化同类生产装置余热锅炉排烟温度的最好水平,有效地回收了烟气低温热能。

按照2012年运行水平计算,两台余热锅炉可多回收烟气余热约20216.85×104MJ/a,折合降低能耗57.76MJ/t,改造后的节能效果明显。

图5 2011年7月大检修前后余热锅炉排烟温度对比

2.6 加大热供料力度,最大限度利用低温余热

催化裂化装置低温热的综合利用主要包括以下两个方面:一是热进料和热出料,加氢蜡油热供料直供催化裂化装置,催化裂化柴油和油浆热出料分别直供柴油加氢和延迟焦化装置;二是与气体分馏装置热联合,分馏塔塔顶循环和塔顶油气低温热直供气体分馏装置。

催化裂化装置在热进料和热出料方面的节能措施主要是最大限度加大直供料比例和提高直供料温度。在热进料方面,青岛炼化公司从全厂节能角度出发,优化加氢处理装置流程和罐区存储方式,通过实施加氢处理装置少发生低压蒸汽和停用水冷却器措施,将催化裂化热进料温度由设计值的150℃提高到190℃,使催化裂化装置多产中压蒸汽。在热出料方面,通过技改措施将油浆出装置流量计更换为耐高温流量计,停用水箱冷却系统,将油浆直供焦化温度由130℃提高至200℃左右。针对柴油直供柴油加氢温度,催化裂化装置通过优化工艺流程和停用空气冷却器,将催化裂化柴油直供料温度由60℃提高到100℃,有效提高了装置的热输出能力。

3 节能措施的实施效果

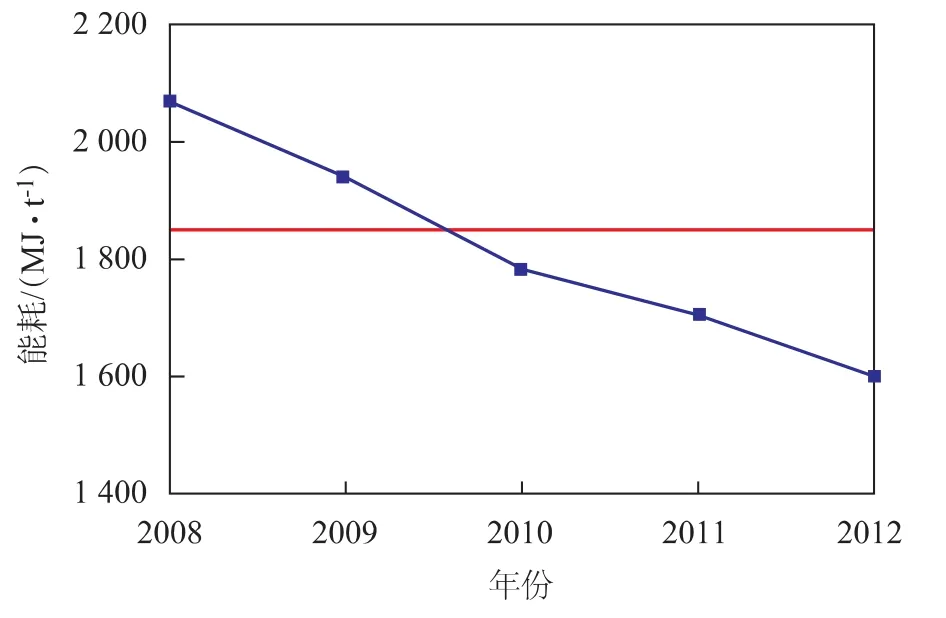

通过提高催化裂化装置运行负荷、优化反应进料结构和操作条件、实施机泵叶轮切削和改造余热锅炉等措施,有效地降低了装置能耗。图6为2008—2012年催化裂化装置能耗变化情况。2008—2012年该装置能耗逐年下降,在中国石化同类装置能耗指标竞赛中连续三年位居第一名。催化裂化装置2012年的能耗为1602.1MJ/t,比设计值低247.0MJ/t,按照装置实际加工量3.50 Mt/a计算,加工成本可降低6738万元/a。

图6 2008—2012年催化裂化装置能耗情况

4 结 论

通过提高催化裂化装置运行负荷、优化反应进料结构和操作条件、实施机泵叶轮切削和改造余热锅炉等措施,有效地降低了装置能耗。该装置2012年的累计能耗为1602.1MJ/t,比设计值低247.0MJ/t,加工成本降低6738万元/a。

[1]梅建国,周华群,胡雪生,等.浅析催化裂化装置节能降耗的有效途径[J].中外能源,2011,16(8):95-99

[2]龚望欣.燕山三催化车间节能过程分析与举措[J].石油和化工节能,2005(3):16-20

[3]黄风林,黄勇,马敬,等.催化裂化装置节能降耗措施分析和实施[J].石油炼制与化工,2010,41(1):67-70

[4]张成.优化生产方案增产汽油措施分析与应用[J].石油炼制与化工,2012,43(4):5-9