重油催化装置CO余热锅炉节能技术改造分析

梁建伟

(中国石油宁夏石化公司,宁夏银川 750021)

中国石油宁夏石化分公司60万吨/年重油催化装置配有一台CO余热锅炉(型号:CG-BQ70/480-60-3.82/420),主要利用再生烟气的余热,再加上助燃瓦斯,提供催化装置气压机透平及生产工艺所需蒸汽。该余热锅炉不仅过热自产蒸汽,同时还过热外取热器、油浆蒸发器产生的中压饱和蒸汽。

CO余热锅炉,给公司带来良好的经济效益,但CO余热锅炉运行中尚存在一些问题:

(1)烟气流通阻力偏大,导致炉膛压力偏高,为控制炉膛压力,只好将部分CO烟气直接从烟囱排放,造成大量化学能和高温余热损失,影响装置运行经济效益,同时也对环境造成污染;

(2)因再生烟气中含有催化剂粉尘,长期运行后会吸附在炉管上,再加上原有吹灰器使用效果不理想,吹灰效果逐渐下降,影响炉管换热;

(3)省煤器炉管因老化、露点腐蚀等原因开始陆续发生泄漏,每次运行3月到6月后,都会因炉管泄漏被迫停炉抢修,最短停炉抢修间隔时间不到一个月。

2007年重油催化装置扩容,装置主风由1 290 m3/min提高至1 622 m3/min,再生烟气量随之增加(装置再生烟气量提高至99 747 m3/h,提高约26%),为了提高CO余热锅炉的烟气处理能力,增加CO余热锅炉蒸汽产量,同时提高余热锅炉抗低温露点腐蚀能力,对CO余热锅炉进行了节能改造。

1 改造目的与原则

(1)降低烟气流动阻力,降低炉膛压力,提高CO余热锅炉再生烟气处理能力;(2)防止省煤器积灰与腐蚀,确保省煤器安全运行、高效运行;(3)完善吹灰措施,确保CO锅炉长周期高效运行。

2 设计计算基础数据

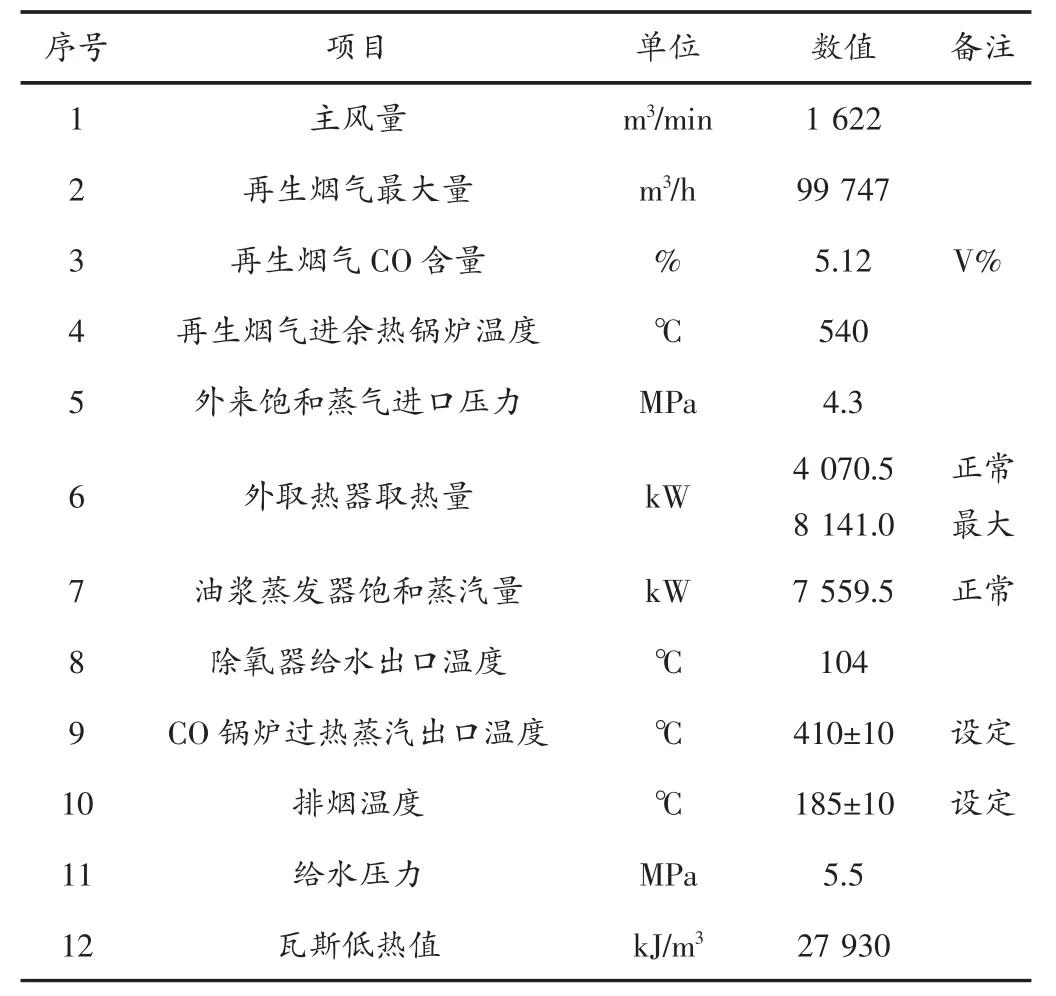

2.1 CO余热锅炉改造设计依据(见表1)

表1 CO余热锅炉改造设计依据

3 改造内容

本次余热锅炉节能改造具体有:

(1)为保证全部再生烟气进CO余热锅炉,对原省煤器进行了改造。拆除原省煤器,将CO余热锅炉省煤器采用翅片管替代光管为传热元件,增加传热面积,强化换热,同时降低锅炉尾部烟气流动阻力,降低炉膛压力,提高余热锅炉再生烟气处理能力,满足装置满负荷运行下余热回收要求,换热管顺排布置,便于清灰;结构形式全部采用模块化箱体结构,并采用脉冲激波吹灰器进行吹灰,保证换热效果。

(2)为平衡尾部烟气热量,降低排烟温度,提高余热锅炉效率,将油浆蒸发器、外取热器汽包给水和余热锅炉给水同时一起进省煤器进行预热(由于油浆蒸发器和外取热器介质是与饱和汽水混合物换热,故油浆蒸发器和外取热器汽包给水温度提高后只是增加油浆蒸发器和外取热器饱和蒸汽产量,不影响油浆蒸发器和外取热器的取热能力)。

(3)为平衡尾部烟气热量,防止高温省煤器出水沸腾度过高,取消原低压蒸汽-空气加热器,在该位置增设水热媒空气换热器,利用低温省煤器出口高温水(~200℃)加热助燃空气,将助燃空气温度提高至170℃,可进一步改善、稳定CO烟气燃烧。

(4)省煤器改造后可以在以下几个方面改善余热锅炉运行状况:①增加换热面积,强化换热。在相同的空间内,换热面积增加3倍以上,使省煤器吸热能力增加,降低排烟温度,提高CO余热锅炉效率;②降低烟气流通阻力、炉膛压力,提高再生烟气处理能力,保证余热锅炉长周期安全运行。

(5)为适应装置负荷变化和原料油变化,防止省煤器低温露点腐蚀,增设给水预热器,利用省煤器出口的高温水加热省煤器进口的104℃低温水,将省煤器实际进水温度提高到140℃(可设定),高于露点温度,从而彻底消除省煤器露点腐蚀隐患,确保余热锅炉安全运行。

(6)CO余热锅炉过热器原蒸汽吹灰器(左右各一台)存在蒸汽易内漏、故障率高、维护工作量大、能耗高等缺陷。在冬天蒸汽吹灰器需要进行疏水、排凝等防冻操作,一旦发生蒸汽和凝结水内漏进锅炉,可能腐蚀炉管。由于过热器炉墙为膜式水冷壁,仅预留了两个Φ120的吹灰孔,故本次改造将过热器原蒸汽吹灰器拆除,采用左右各安装一台戴蒙德伸缩式旋转蒸汽吹灰器,该吹灰器工作时可通过Φ120的吹灰孔,将吹扫头自动送入炉内,吹灰结束后吹扫头自动退出,克服了原蒸汽吹灰器缺陷,确保CO锅炉过热蒸汽温度保持在410℃左右。

(7)将对流管束、低温过热器原蒸汽吹灰器拆除,安装5台脉冲激波吹灰器,同时在改造后的四组省煤器上布置16台脉冲激波吹灰器。21台脉冲激波吹灰器全部采用PLC控制,自动吹灰,有效防止催化剂粉尘静电吸附在余热锅炉尾部受热面,确保CO锅炉受热面长周期高效运行。

(8)全部新增控制、显示参数进原装置DCS系统。

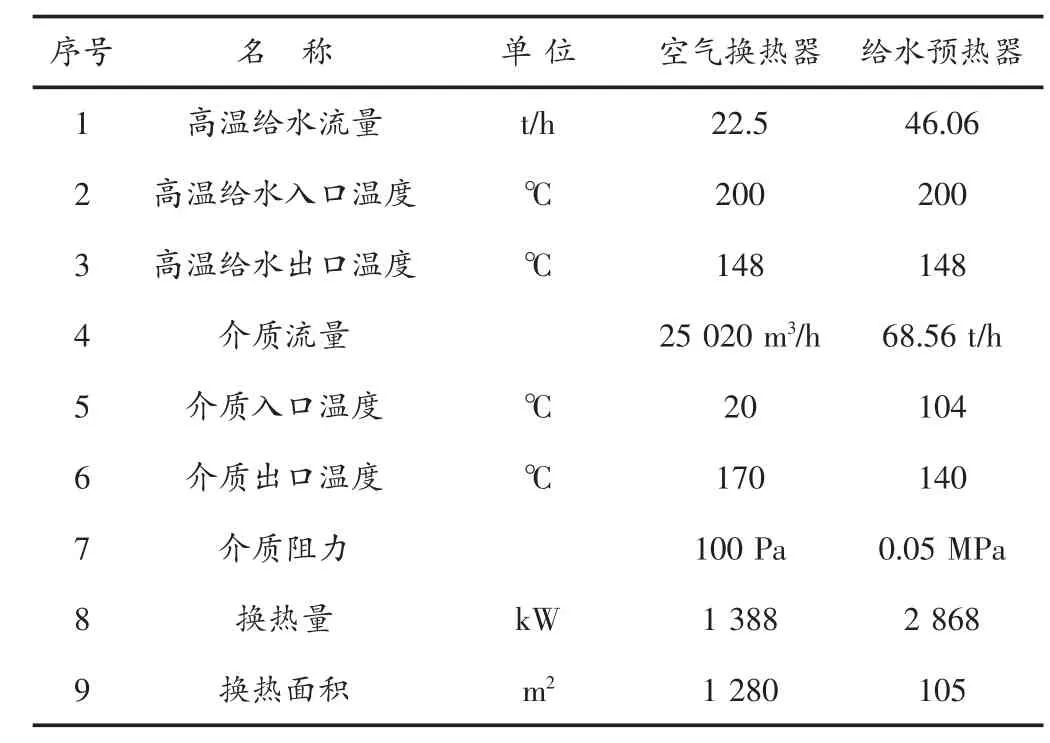

(9)设备设计与布置如下:①全部省煤器和空气换热器采用模块化设计,共分5个模块,在制造厂制造,可确保质量,模块还具有安装工期短、安装费低等优点。伸缩式旋转蒸汽吹灰器在过热器左右两侧各布置一台,脉冲激波吹灰器一共布置21个,其中对流管束3个,低温过热器2个和省煤器16个;②给水预热器安装在锅炉省煤器旁,改造后的水热媒空气及给水换热器性能参数(见表2)。

表2 改造后新增水热媒空气预热器设计性能参数

4 技术特点

本次改造在原省煤器空间上布置了高温省煤器(一组)、中温省煤器(一组)和低温省煤器(二组),共四个模块,每个模块之间自身护板连接,支撑在炉体钢结构承重梁上,全部重力小于原省煤器带炉墙重力,原炉体钢结构无需加强,改造工作量小,并具有以下特点:

(1)省煤器均采用模块化设计,设计上将承压部件的所有焊缝均安排在夹层内,预置吹灰器的接口,现场安装时只需将各模块之间加焊连接钢板,然后进行外保温,节省人力并可大大缩短现场安装工期,节约安装费用。

(2)空气换热器也采用模块化设计,布置在原低压蒸汽-空气加热器位置。

(3)无论装置负荷如何变化,均能自动将烟气换热器和省煤器入口水温保持在避开露点腐蚀的给定值(本次改造为140℃),确保设备的安全运行。

(4)主要设备采用模块化箱式结构,所有受压元件的焊接、整体水压试验全部在制造厂完成,现场只需用护板将各模块连接起来保温即可。施工难度小、周期短,质量可得到有效保证。

5 运行效果

5.1 节能改造后技术指标

(1)全部再生烟气进余热锅炉进行能量回收,余热锅炉炉膛压力显著降低,炉膛压力2.5 kPa;(2)外取热器、油浆蒸发器和CO余热锅炉自产的中压饱和蒸汽全部进余热锅炉进行过热,过热蒸汽温度410±10℃;(3)CO余热锅炉最大连续过热能力≥68.6 t/h,且过热蒸汽温度410±10℃;(4)CO余热锅炉排烟温度185±10 ℃;(5)省煤器实际进口水140±5 ℃;(6)CO 余热锅炉改造后的设备连续运行1 000 d以上。

5.2 经济效益指标

(1)原放空的25%CO左右再生烟气的化学能和高温物理显热得到了有效回收,可多回收8 050 kW能量,多产10.2 t/h中压过热蒸汽,每年可新增经济效益816万元;(2)满足装置长周期运行要求。彻底消除省煤器腐蚀隐患,避免CO余热锅炉停炉抢修,每年检修费用降低50万元。

6 小结

CO余热锅炉节能改造后,炉膛压力大大降低,CO再生烟气处理能力得到了提高,保证了全部CO烟气进锅炉进行能量回收,CO锅炉各受热面吹灰措施得到了完善,同时也较好地解决了省煤器露点腐蚀问题,有力地确保CO锅炉长周期安全、稳定和高效运行,各项工艺技术指标以及设备性能参数均达到了设计要求,节能效果显著。

[1]中华人民共和国劳动部.蒸汽锅炉安全技术监督规程[M].北京:劳动出版社,1996.

[2]樊泉桂主编.锅炉原理[M].北京:中国电力出版社,2004.

[3]李中元.燃油燃气锅炉房系统安全设计[J].甘肃科技,2004,20(6):29-30.