不同衬底材料对光刻胶剖面的影响

张世权,朱 斌,顾 霞

(中国电子科技集团公司第58研究所,江苏 无锡 214035)

1 引言

在半导体前端制造流程中,光刻工序贯穿了一个常规CMOS流程的始终,从最初的阱图形的形成到最后钝化窗口的形成,都需要光刻来帮助形成图形转移[1]。半导体制造工艺更加要求工艺的可重复性和稳定性,对光刻工序而言光刻胶剖面控制是光刻工艺控制的关键点,光刻胶剖面影响着光刻CD的稳定性和精确性[2]。光刻胶剖面的影响因素有很多,光刻工艺条件包括涂胶、曝光、显影是最主要的影响因素[3]。除此之外,不同衬底材料对光刻胶形貌也有重要的影响,本研究通过对金属薄膜和SiN薄膜进行研究,就高反射率薄膜材料和透明薄膜材料影响光刻胶形貌的根本原因作了详尽分析,并提出了有效的解决方案,可以在科研开发和生产中推广应用。

2 实验结果与讨论

2.1 金属衬底光刻胶形貌

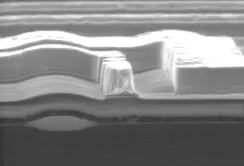

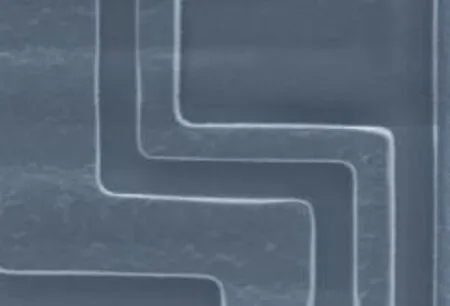

一般的0.8 μm CMOS工艺流程中,互联采用的为Al工艺,常规工艺的金属膜层结构为Ti/TiN/Al(钛/氮化钛/铝)层结构,在金属光刻、腐蚀完成后部分位置金属条出现了变细甚至断条现象,如图1。

图1 金属断条剖面照片

经过对光刻后光刻胶剖面的观察发现,光刻后光刻胶形貌已经变差,如图2,导致金属腐蚀后金属形貌差,究其造成金属光刻后形貌差的原因,从图1中的剖面可明显看出异常位置的金属条正好处于两个高台阶(场氧化层)的底部,衬底金属为Al,反射率高导致光刻胶受到两侧台阶反射而曝光,最终导致光刻胶形貌差。根据此原因,降低金属层反射即可解决此问题。通过更改金属层为Ti/TiN/Al/Ti/TiN,TiN表面反射远远低于Al,因此TiN可以作为底部抗反射层使用,再次经过光刻后的光刻胶形貌如图3,光刻胶形貌完全正常,俯视平面图如图4,形貌良好。

图2 光刻胶形貌

图3 增加底部抗反射层后的光刻胶剖面

图4 增加底部抗反射层后金属腐蚀平面图

2.2 二氧化硅氮化硅叠层衬底光刻胶形貌

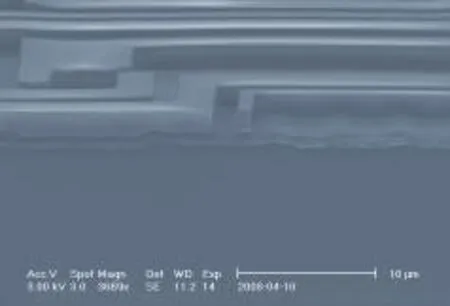

二氧化硅氮化硅叠层衬底主要应用在CMOS工艺的阱,有源区光刻后的光刻工序,氮化硅衬底的光刻胶形貌较难控制,最容易出现的就是氮化硅光刻后光刻胶形貌出现严重Footing效应(光刻胶底部不陡直)。有研究发现这种材料光刻形貌差的原因主要为氮化硅材料容易变脏,在氮化硅材料光刻前进行有效清洁后可以有效解决此问题。但在本研究中发现,采用刚刚从炉管生长出的氮化硅圆片,排除了表面吸潮、变脏的因素,光刻后仍然出现了严重的Footing效应,如图5所示。

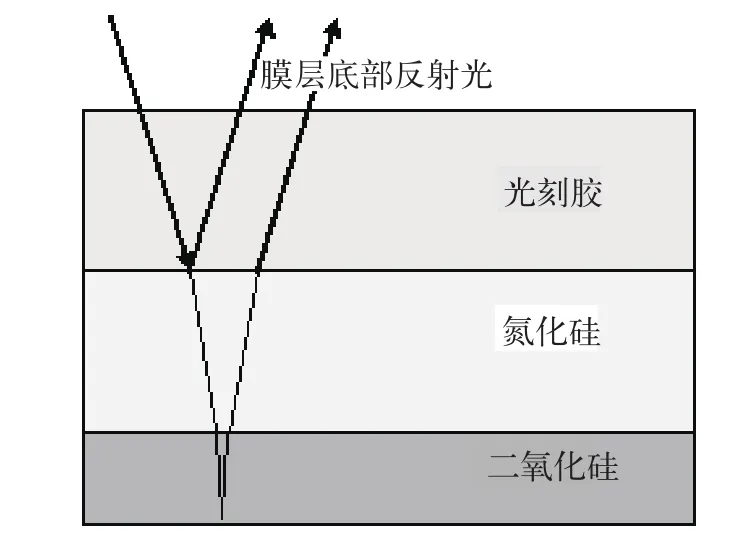

图5 SiO2/SiN 40 nm/150 nm衬底光刻胶剖面

根据原衬底材料结构分析,二氧化硅/氮化硅(SiO2/SiN)厚度分别为40 nm/150 nm,光刻机为G line光刻机。考虑到光源在光刻胶底层二氧化硅/氮化硅膜层顶层和底层反射的情况,粗略计算垂直入射的曝光光线在二氧化硅氮化硅顶层和底层反射后的光波程差为:((40×1.5)+(150×2))×2=720 nm ,其中40 nm为二氧化硅厚度,1.5为二氧化硅的折射率,150 nm为氮化硅厚度,2为氮化硅折射率。而G line光刻机的光源波长为365 nm,光程差基本为光源波长的整数倍,因此导致了光刻胶底部反射光和表面反射光相长干涉,造成光刻胶底部反射光对光刻胶形貌影响加剧,从而导致光刻胶底部剖面变差。

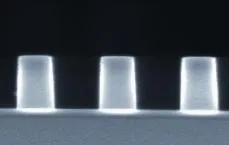

通过把二氧化硅层调整到100 nm,计算可得曝光光线在二氧化硅/氮化硅顶层和底层反射后的光波程差为((100×1.5)+(150×2))×2=900 nm,约为G line的光源波长(365 nm)的1.4倍,这样在薄膜顶部和底部的反射光相消干涉,造成光刻胶底部反射光对光刻胶形貌影响变弱,不会出现明显的Footing。图7为增加二氧化硅厚度至100 nm后的光刻胶剖面图。

图6 曝光光线在膜层中的反射示意图

3 结论

Al表面反射率较高,在条宽降低至0.8 μm附近的时候,由于衬底平坦程度的不同,部分复杂形貌位置由于侧面反射导致光刻胶条曝光,从而使得光刻胶形貌变差,通过增加金属表面TiN抗反射层可以有效降低金属表面反射率,保证小条宽的光刻胶形貌。

图7 SiO2/SiN 100 nm/150 nm光刻胶剖面

二氧化硅/氮化硅叠层衬底光刻胶形貌受叠层厚度的严重影响,应该选择光刻机光源反射通过叠层的光程为光刻机光源波长的半整数倍,即把增反射膜变为抗反射膜,即可解决二氧化硅/氮化硅叠层衬底光刻胶形貌的严重Footing效应。

综合以上两种材料对光刻胶形貌的影响分析,其核心原因都为底部材料反射导致光刻胶形貌变差。通过以上两类问题的调查和解决,可以推断要保证不同膜层衬底光刻胶形貌良好,就需要尽可能降低衬底材料反射,对于透明材料尽量调整底部膜层厚度为入射波长的半整数倍,对于非透明材料通过增加粗糙度或者增加抗反射涂层来降低反射率。

[1]李兴. 超大规模集成电路技术[M].北京:清华大学出版社,1999.

[2]Kazuaki Suzuki, Bruce W Smith. Micro Lithography Science[M]. CRC PRESS, 2007.

[3]Harry J, Levinson. Principles of Lithography[C]. SPIE,2010.