硅油及填料对导热硅脂接触热阻的影响

石逸武,罗永祥,许喜銮,吴本杰

(汕头市骏码凯撒有限公司,广东 汕头 515065)

1 前言

导热硅脂是填充于配件与散热器之间、呈膏状的高效散热产品,同时具备有润滑剂的功效,通过充分湿润接触表面,提高配件与散热器的热传导效率。硅脂一般是以特种硅油为基体,以新型金属氧化物或氮化物作填料,配以各种功能添加剂,如偶联剂、分散剂等,经高速分散、捏合等工艺加工而成的膏状物产品。随着LED行业的兴起,导热硅胶凭着极佳的导热性、电绝缘性和使用稳定性,也广泛应用于LED灯具制造领域[1]。

接触热阻作为导热硅脂重要的技术参数,却往往容易被忽略。当散热器表面和芯片或发热元件表面接触时,其两者之间的空隙中都是空气,空气的热不良导体,导热硅脂的作用就是填充两个接触表面之间大大小小的空隙,增大发热源与散热片的接触面积,从而降低总热阻,防止因为散热不良而损毁元器件[2],并延长元器件和散热器的使用寿命。

本文通过硅油种类、填料种类及其粒径分布、填料偶联剂处理等因素对导热硅脂产品的接触热阻性能进行研究。

2 实验与分析

2.1 硅油的选择

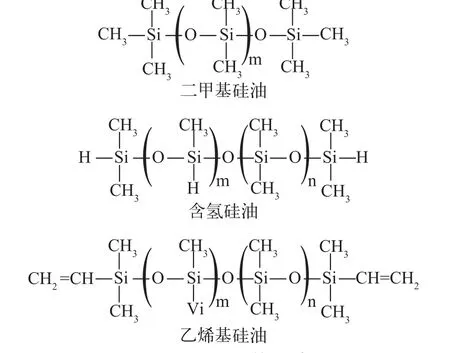

硅油通常指室温下保持液体状态的线型聚硅氧烷产品,市场上种类繁多,除了最常用的甲基硅油外,甲基基团可以采用其他有机基团部分替代,如含氢、二甲基、乙基、乙烯基、苯基、羟基等,以改进硅油的某种性能。同种硅油,随着链段数n的不同,分子量增大,粘度也增高,固此硅油也衍生出各种不同粘度的技术规格,从0.65厘泊直到上百万厘泊,适用于不同的产品。硅油一般具有较高的耐热性、耐水性、润滑性、电绝缘性和较小的表面张力,与导热硅脂基体的技术需求相对匹配。

图1 不同种类的硅油

2.1.1 实验设计

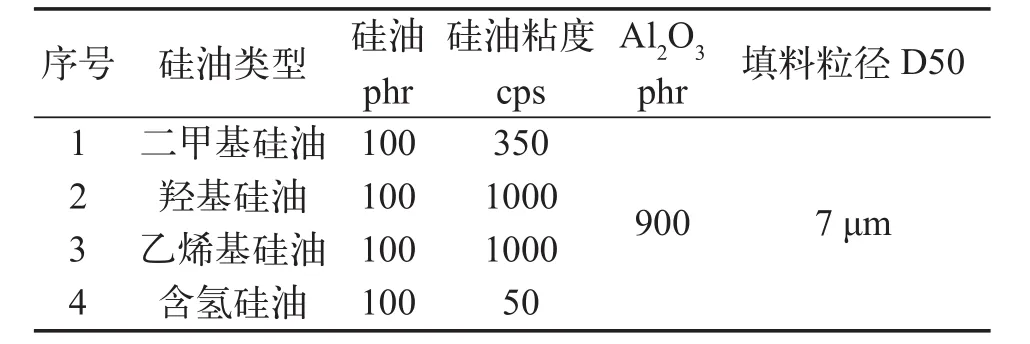

采用以下配方表进行实验配制,并测试硅油样品的热失重、填充性能、导热硅脂样品的导热系数和热阻。

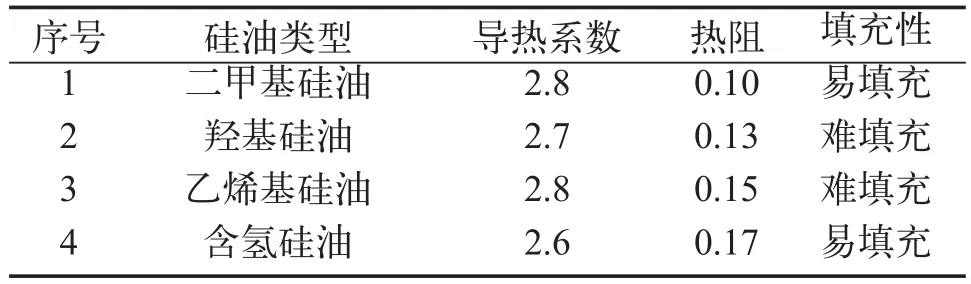

表1 不同硅油配方表

2.1.2 实验结果

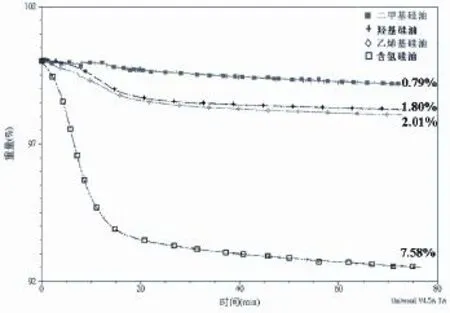

(1)硅油热失重测试:分别对4种硅油进行取样约15 mg进行TGA热失重测试,设置以10 ℃/min的升温速率使炉温由室温升至150 ℃,并计时恒温60 min。

(2)导热硅脂导热系数及热阻测试:导热硅脂样品的导热系数和热阻的测试结果见表2。

2.1.3 小结

从实验数据可以看出,二甲基硅油在各项测试中表现最好,在150 ℃的热失重测试中,其失重率最小,表示其高温稳定性最佳;二甲基硅油以及含氢硅油填充性好,润湿性好,容易涂覆于元器件表面,增强其适用性。

从导热硅脂样品的导热系数和热阻来看,二甲基硅油为基体的样品参数具有最好的导热系数和最低的热阻,其综合性能最佳,其次是羟基硅油和乙烯基硅油,含氢硅油最差。所以,二甲基硅油最适合作为导热硅脂的基体。

图2 不同硅油的热失重情况

表2 含不同硅油的导热硅脂的性能

2.2 填料及其粒径分布的选择

常用于导热硅脂产品的填料包括Al2O3、ZnO、SiC、AlN,也有些采用添加金属粉末,如铝粉、铜粉、银粉、焊锡粉等,添加金属粉的产品可以大大降低热阻[3],但可能成本过高或绝缘性较差,且容易导致可靠性下降,本文不做讨论。

通常,我们采用不同粒径的填料搭配使用,以达到尽可能提高填充量的目的,然而填料的粒径分布是重要关注点。同样的填充量,但填料采用不同粒径分布,所得到的效果可能千差万别。但值得注意的是粒径1 μm的超细粉不应超过总填充量的2%,否则可能会因为添加量过大而导致制品粘度和触变性剧增,严重影响制品的使用效果。

2.2.1 实验设计

我们采用5~7 μm各种类别的填料添加进二甲基硅油进行平行对比,使其添加后得到的导热硅脂样品的粘度接近于150k cps,并记录其填充量,计算制品的触变指数和测量其界面厚度、导热系数和热阻。

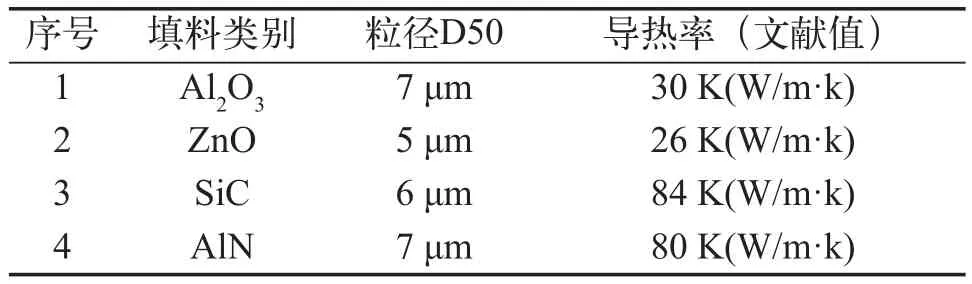

表3 不同类型填料的导热性能

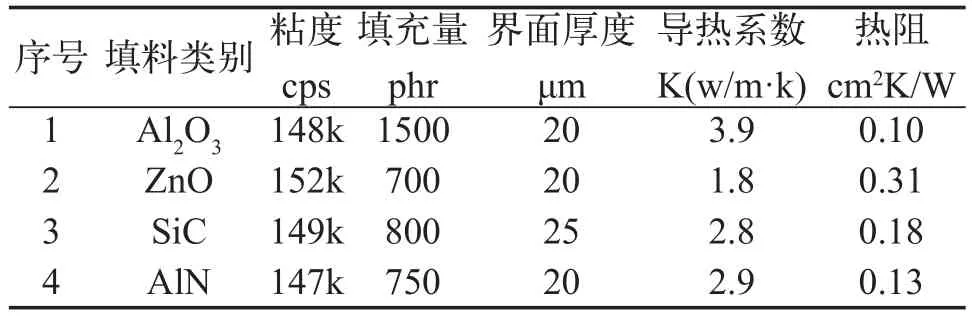

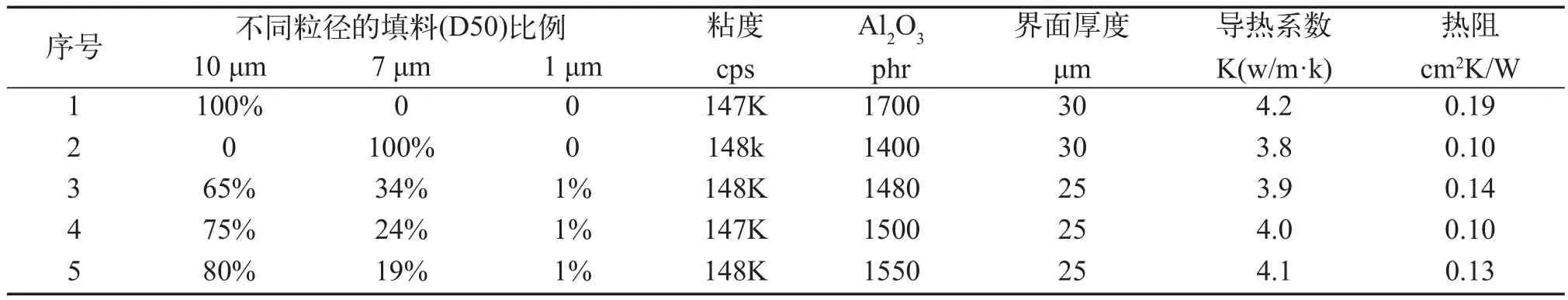

另外,我们选取其中添加量较大且制品的导热率较高、热阻较低的填料类别,进行不同粒径的搭配,并测量其界面厚度、导热系数和热阻。

表4 填料颗粒直径

2.2.2 实验结果

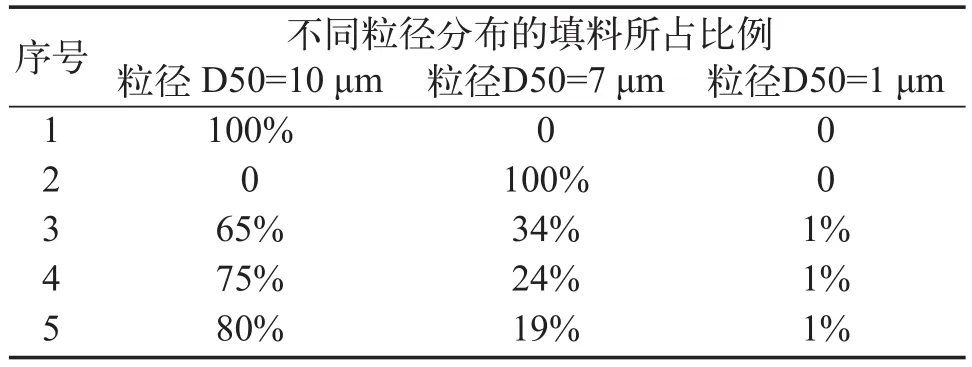

我们通过不断增加填料,使其制品的粘度接近于150k cps,得出以下数据,见表5。

表5 含不同类型填料的导热硅脂的导热性能

由此可见,Al2O3的填充量大大超过其他填料,主要体现在其接触热阻远远低于其他类型的填料,且其各项指标表现较好,选取其进行第二项实验,得到以下数据,见表6。

2.2.3 小结

从上述实验可知,Al2O3由于其填充量相对较大,粘度随着添加量的增加涨幅不显著,并在导热系数和热阻测试中不亚于其他填料,加上Al2O3性价比高,产品供应充足,因此非常适用于导热硅脂;而ZnO的导热率偏低,难以制得高导热性的产品,且填充量较小,增粘效果过于显著;SiC和AlN虽然制品的导热系数和热阻数据较佳,但是仍然存在各种问题,如添加量过小、增粘效果显著和成本过高等。

另外,从不同粒径分布的填料搭配测试中,可以看出虽然粒径较小(D50=7 μm)的填料可以制得热阻较小的导热硅脂,但其粘度较大,适用性变差;而粒径较大(D50=10 μm)的填料单纯添加与粒径较小的填料相同分量时,虽然接触热阻稍高,但其粘度较小,仍可以继续添加填料来弥补不足,所以大小粒径的填料配比为75% :24%时,可以获得更大的填充量和更小的热阻,原因可能是填料内部形成了良好的导热通路,导热性能良好。

表6 氧化铝颗粒大小配比的导热硅脂的导热性能影响

2.3 偶联剂的选择

应用于有机硅体系的偶联剂包括KH-550硅烷偶联剂(γ-氨丙基三乙氧基硅烷)、KH560硅烷偶联剂(γ-缩水甘油醚氧丙基三甲氧基硅烷)和KH-570(γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷)等牌号,这三种硅烷偶联剂分别带着氨基、环氧基和甲基丙烯酸官能团。填料经过偶联剂处理之后,其表面由亲水性转变为亲有机性,也可避免填料颗粒集结导致粘度急剧上升,还能提高导热硅脂制品的润湿性,有利于提高使用效果。

2.3.1 实验设计

使用上述三种硅烷偶联剂,加入乙醇(或酮、酯、烃类溶剂)中,配成质量分数为1%~1.5%的溶液,并加入少量纯净水使硅烷可以进行水解,也可以加入少量有机酸并调节PH值为4~5进行催化,之后将填料(本实验采用Al2O3,粒径D50=7 μm)加入溶液中进行高速分散,再经过过滤、烘干之后得到表面改性的填料[4]。再将三种不同硅烷偶联剂处理过的填料等分量(750 phr)地加入二甲基硅烷,制成导热硅脂样品,并测试制品的粘度、导热率和热阻。

2.3.2 实验结果

不同硅烷偶联剂处理后得到的填料与硅油按100:900制成的导热硅脂制品性能见表7。

2.3.3 小结

可以看出,使用不同偶联剂对填料进行表面改性,耐渗油性能得到改善,得到的导热硅脂制品的导热系数和热阻的变化并不明显,也就是说偶联剂对制品的热阻没有直接的促进作用。但是KH-570改性的体系,其粘度最低,能提高填料的填充量,通过这样的方式也可以从侧面降低产品的热阻,原因可能是KH-570的疏水段结构接近于二甲基硅油,而其他两种则极性过大导致相容性变差,粘度升高。

表7 不同偶联剂处理的导热硅脂的性能

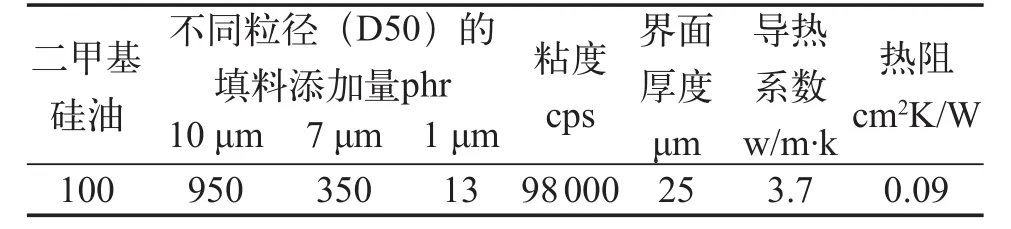

3 优化配方设计与结论

通过前面的实验,通过不同粒径分布的填料搭配,对配方进行优化,性能见表8。

表8 配方优化及导热性能

本文对导热硅脂的接触热阻进行了考察,分别研究了硅油种类、填料种类及其粒径分布、填料偶联剂处理等因素的影响,得到了以下结论:

(1)硅油的种类对导热硅脂的润湿性有较大影响,其中二甲基硅油比乙烯基硅油以及含氢硅油润湿性好,良好的润湿性有助于降低导热硅脂的接触热阻。

(2)不同填料的增粘效果不同,氧化铝的增粘效果最小,适中的填料颗粒配比可有效提高填料的填充量,获得更小的接触热阻。

(3)偶联剂处理填料可降低体系粘度,对接触热阻几乎没有影响。

[1]张淑芳. 导热涂层对LED散热性能的影响[J]. 半导体光电,2007,6:793-796.

[2]袁卫华. 导热硅脂在电气领域中的应用[J]. 家用电器科技,1992,6:11-11.

[3]王文进,等. 高导热绝缘高分子复合材料的研究进展[J].绝缘材料,2008,41:30-33.

[4]李宏林,等. 氧化铝粉末改性研究进展[J]. 中国陶瓷,2008,8:10-12.