九层玻璃/铝阳极焊接接头残余应力应变数值模拟❋

李 娟,刘翠荣,陈慧琴,阴 旭,吴志生

(太原科技大学 材料工程学院,山西 太原 030024)

0 引言

阳极焊接是一种利用电和热的联合作用来实现材料固态连接的焊接方法,已经得到了广泛应用[1]。采用玻璃(陶瓷)与金属材料进行阳极焊接的过程中,由于玻璃与金属材料热膨胀系数的差异,结束后的冷却过程中会产生残余应力和应变,过大的残余热应力可在较小的热膨胀系数的晶片表面造成裂痕,而过大的残余应变则可能导致热膨胀系数较大的晶片表面变形凸起[2],直接降低了接头强度,影响连接质量和MEMS产品性能[3]。文献[4~6]分析了二层、三层和五层玻璃/铝试件冷却后试件内残余应力应变分布和试件冷却翘曲变形情况。本文使用有限元分析软件MSC.MARC,模拟分析了九层玻璃与铝阳极试件冷却过程。

1 建立有限元模型

建立模型时,将试样的过渡层当作一个实体,因此玻璃与铝阳极试件几何模型为:玻璃-过渡层-铝。网格划分采用三维八节点六面体实体单元。考虑到试件的对称性,选定试件的1/4建立有限元模型,如图1所示。该模型中的试件以OO′为中心线,AA′为边线,BB′为对角棱线。边界条件包括O点的固定约束条件、对称面上的对称边界条件以及热传导边界条件。

图1 九层玻璃与铝阳极试件有限元模型

试件初始温度为450℃,环境温度为20℃。试件内各种材质的热物理性能和力学性能参数如表1所示,并考虑材料性能随温度的变化。考虑到玻璃和铝弹性模量和强度极限的差异,有限元分析采用小变形弹塑性分析,其理论基础为弹塑性理论。

表1 试样中材料的物理性能和力学性能参数

2 数值模拟结果分析

2.1 接头残余变形分布特点

图2为九层玻璃与铝试件典型位置位移曲线。由于底面中心O点为变形固定约束点,因此该处所有位移值为零。由图2(a)可知,由于玻璃和铝弹性模量和强度极限值的较大差异,试件冷却后玻璃部分的变形很小,最小值为1.29×10-21m;铝层部分变形很大,最大值为4.305×10-6m,变形主要集中在铝层,从而形成了试件有规律的循环变化的位移曲线特征。三个典型位置处,对角棱线处的位移最大,边线处位移次之,中心轴线处位移最小。试件冷却后主要发生了沿厚度方向的收缩变形,收缩量约为2.79×10-7m,图2(a)和图2(b)中曲线的数值接近,基本特征相同。由于试件各处的冷却收缩量不同,试件冷却后内部存在残余应力和应变,试件发生翘曲。经计算,试件表面的绝对不平度为2.49×10-7,单位长度不平度为2.49×10-4。

图2 九层玻璃与铝试件典型位置位移曲线

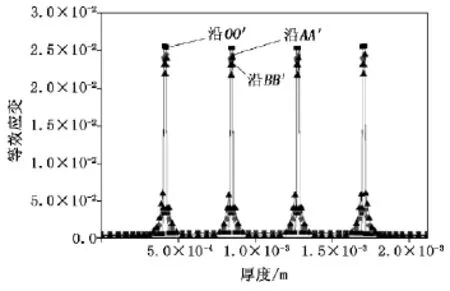

图3为九层玻璃与铝试件等效应变分布。由图3可以看出,玻璃部分的等效应变值很小;铝层部分的应变值较大,达到2.56×10-2;过渡层应变值介于玻璃和铝层应变值之间,数值偏小。三个典型位置中,中心轴线处的应变最大,边线处应变次之,对角棱线处应变最小。所有应变分量值都小于零,属于压缩应变。

图3 九层玻璃与铝试件等效应变分布

2.2 接头残余应力分布特点

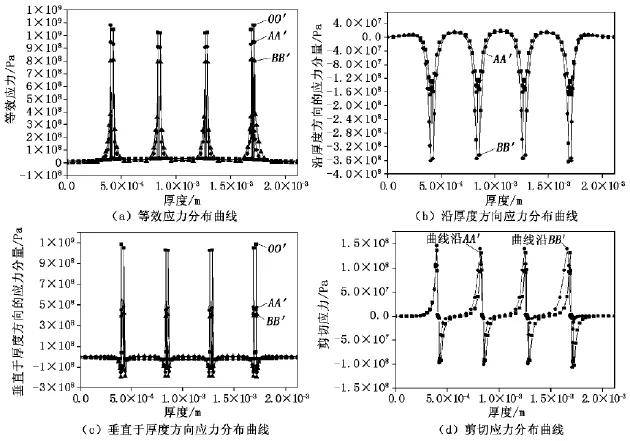

图4为九层玻璃与铝试件的残余应力分布图。如图4(a)所示,等效应力沿厚度方向在过渡层上是最大的,过渡层两侧玻璃和铝层内的等效应力值较小,且其关于铝层呈对称分布。等效应力最大值位于中心轴线OO′的过渡层内,其数值为1.08×109Pa。铝层内的等效应力值为3.40×107Pa,达到了屈服极限,表明铝层发生了塑性变形。

沿试件厚度方向的应力分量(见图4(b))中,沿边线和对角棱线的玻璃层处于较小的拉应力状态,过渡层和铝层处于较大的压应力状态,且过渡层内压应力值最大,为3.64×108Pa。过渡层对角棱线处的应力大于边线处应力。

垂直于试件厚度方向的应力分量曲线如图4(c)所示。试件中沿中心轴线、边线和对角棱线处的应力分量变化规律相同,中心轴线处应力最高。过渡层内为较大的拉应力,而铝层内为较小的压应力。过渡层内最大的拉应力值为1.09×109Pa。

图4(d)为试件内剪应力变化曲线。剪应力主要发生在过渡层内,且其以中间铝层为中心两侧对称分布,方向相反。剪切应力从过渡层的最大值迅速减少到玻璃和铝层零剪切应力状态。过渡层上剪应力最大值位于与上表面玻璃层相邻的过渡层内,最大值约为1.46×108Pa。

3 结论

通过采用MARC软件进行数值模拟,对九层玻璃/铝阳极试件的残余应力应变进行分析,结果如下:

(1)玻璃/铝试件冷却后,由于各处的冷却收缩量不同,其内部存在残余应力应变,试件发生翘曲。经计算,试件表面的绝对不平度为2.49×10-7,单位长度不平度为2.49×10-4。中心轴线处铝层的等效应变最大,且所有应变分量值都小于零,属于压缩应变。

(2)残余应力分布规律为:中心轴线处过渡层内的等效应力最大,铝层内的应力达到了其屈服极限,表明铝层发生了塑性变形。

沿试件厚度方向的应力分量中,玻璃层处于较小的拉应力状态,过渡层和铝层处于较大的压应力状态。垂直于试件厚度方向的应力分量,过渡层内应力为较大的拉应力,而铝层内的应力为较小的压应力。剪应力最大值主要发生在过渡层内,其分布以中间铝层为中心对称分布,方向相反。

图4 九层玻璃与铝试件残余应力

[1] 刘子健,刘翠荣,孟庆森.阳极连接的材料选择与应用[J].机械工程与自动化,2007(6):187-188.

[2] 赵翔,梁明富.MEMS封装中阳极技术影响因素研究和设计因素分析[J].新技术新工艺,2009(12):104.

[3] 刘翠荣.玻璃(陶瓷)与金属阳极界面结构及力学性能[D].太原:太原理工大学,2008:91-130.

[4] LIU Cuirong,Lu Xiaoying,Yang Zhenyu,et al.Residual stress and deformation analysis of anodic bonded Multilayer of glass and aluminum[J].International Journal of Nonlinear Sciences and Numerical simulation,2008,9(4):347-353.

[5] 鲁小莹,刘翠荣,孟庆森.Pyrex玻璃/铝多层阳极界面结构域力学分析[J].功能材料,2008,39(9):1466-1469.

[6] 贾拓生.五层玻璃与铝静电机理及应力数值模拟[D].太原:太原科技大学,2011:41-45.