边浪带材拉伸弯曲矫直有限元模拟曲率分析

李中喜,周存龙,赵培建

(1.太原科技大学 山西冶金设备设计理论与技术重点实验室,山西 太原 030024;2.山东钢铁股份有限公司 济南分公司,山东 济南 250101)

0 引言

随着现代工业的发展,用户对带钢产品的平直度和表面质量要求的提高,钢厂面临的首要问题已从增加带钢产量向提高带钢质量的方向转变[1,2]。由于带材在轧制过程中,沿宽度方向的纵向延伸不均匀而使其内部产生应力,当应力达到一定值时就会产生三维板形缺陷[3-5]。拉伸弯曲矫直机主要用来消除浪形或瓢区等三维板形缺陷,保证带材的平直精度[6]。

本文采用有限元软件ANSYS/LS-DYNA模拟带有边浪的带材拉伸弯曲矫直过程,研究带材边浪处初始曲率的变化及矫直卸载后残余曲率的分布状态。

1 带钢拉弯矫直过程的有限元仿真

1.1 拉弯矫直过程有限元模型的建立

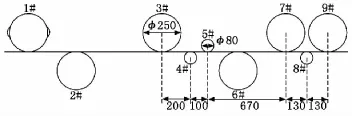

为简化分析,以国内某钢铁企业酸洗线上的拉弯矫直机矫直段建模,其主要尺寸如图1所示。

图1 一弯一矫的辊系简图

带材尺寸及材料属性如表1所示。轧件的材质选用Q235,单元选用8节点实体单元Solid164,属性选用双线性各向同性材料。带材是规则的长方体,以带材宽度方向中心线的一侧为对象建模,轧件尺寸为5 400mm×700mm×3mm,单元尺寸为15mm×10 mm×0.75mm,共计100 800个单元。

表1 带材尺寸及材料属性

1.2 边浪带材模型的制作

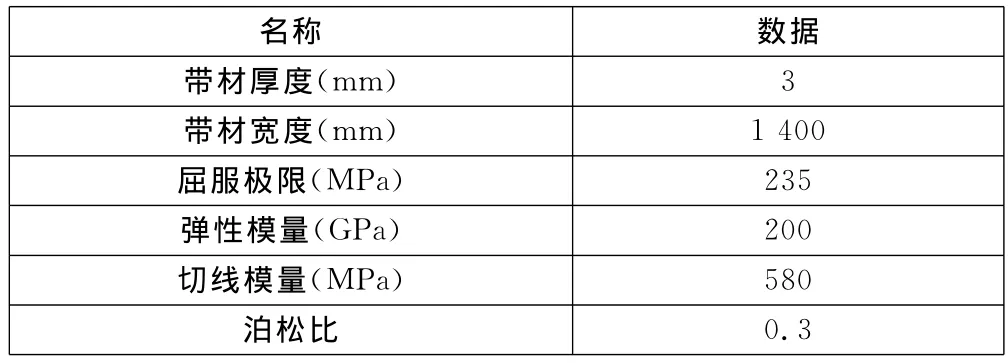

为模拟带钢边浪的产生,在矫直段前面放置一个带凸台的辊(三维形状见图2),带钢穿过其身时,沿宽度方向的纵向纤维得到不同延伸而产生边浪。

1.3 约束和加载条件

通过节点组件的方式约束对称面Y向平动。轧件与辊子间采用面面接触,静摩擦系数设定为0.1,动摩擦系数设定为0.05。矫直速度为500mm/s,对带材X向施加张力为为屈服极限),弯曲辊压下量为21mm。

2 计算结果分析

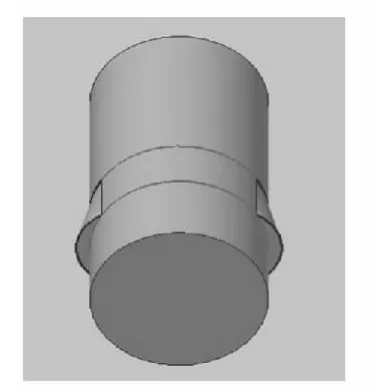

为了了解带材边浪处曲率的分布情况,选取带材上表面由边部到中心的4条长度方向路径A、B、C和D为研究对象,如图3所示。

图3中路径A距带材最边部有一定的距离,带材最边部的应力分布状态不作为分析对象,这是因为最边部的晶粒受力状态为平面应力状态,靠里边才是三维应力状态。

图2 凸起的导向辊

图3 带材边浪处应力分析路径的位置

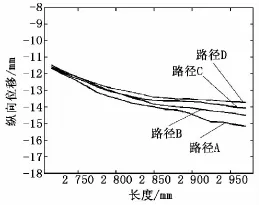

2.1 带材边浪处初始曲率分布状态

图4为带材表面路径A、B、C和D沿长度方向上的初始曲率分布状态。从图4中可知,边部弯曲程度最大,从边部到中心,弯曲程度逐渐减小。这是由于1#凸辊的压下,边部受到的压力最大,则带材的边部变形最大,产生的浪弯曲率也最大。由边部到中心,变形程度逐渐减小,产生的浪弯曲线也趋于平缓。这与带材的边浪缺陷相一致[7,8]。

图4 边浪初始曲率

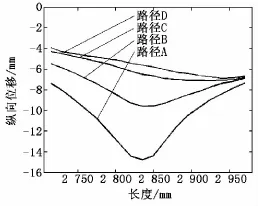

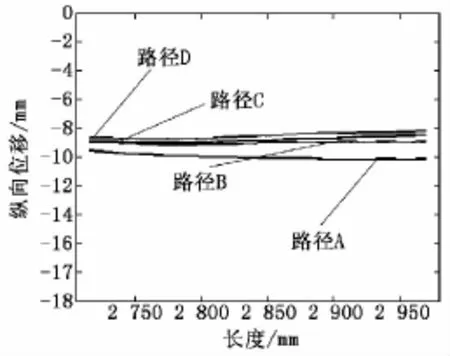

2.2 拉伸卸载后带材边浪处残余曲率分布

图5为拉伸卸载后,带材表面路径上残余曲率分布。从图5中可以看出,经过拉伸卸载后,不同路径上残余曲率分布很不相同,虽然残余曲率与初始曲率相比有所改善,但是改善程度很小。这是由于带材初始曲率不同,同时受到相同张力作用,使得带材边浪处出现减薄现象造成变形过大,使得残余应力较高,造成残余曲率也较大。

图5 张应力为拉伸后不同路径上的残余曲率

2.3 弯曲卸载后带材边浪处残余曲率分布

图6为压下量为21mm弯曲卸载后带材表面路径上残余曲率分布。从图6中可以看出,经过弯曲卸载后,不同路径上带材的残余曲率分布变化趋势有很大的改善,路径D的残余曲率相对小一些,这说明越靠近中心残余曲率越小。这是由于带材边部初始曲率大,而边部与弯曲辊接触较小,因此从边部到中心受到的压力增大,塑性变形也增大,残余应力也就越小,带材的曲率也就越小。

图6 压下量为21mm弯曲后不同路径上的残余曲率

2.4 拉弯卸载后带材边浪处残余曲率分布

图7 张应力为、压下量为21mm拉弯后不同路径上的残余曲率

图8为边浪带材经过拉伸、弯曲和拉弯卸载后,路径A残余曲率的比较。从图8中可以更好地看出,比较拉伸、弯曲和拉弯3种矫直工艺,在不改变其他工艺参数的情况下,经过拉弯卸载后带材的平直度获得良好的改善,进一步验证拉弯矫直机能更好地消除板形缺陷、改善带材的平直度。

3 结论

(1)由于带材初始曲率不同,同时受到相同张力作用,使得带材边浪处出现减薄现象造成变形过大,使得残余应力较高,造成残余曲率也较大。

(2)带材从边部到中心部位与弯曲辊接触逐渐增大,则从边部到中心受到的压力增大,塑性变形也增大,残余应力逐渐越小,带材的曲率也就越小。

(3)拉伸、弯曲和拉伸弯曲3种矫直工艺中,拉弯矫直机能更好地消除带材板形缺陷,改善带材的平直度。

图8 拉伸、弯曲和拉弯后残余曲率比较

[1] 崔甫.矫直原理与矫直机械[M].第2版.北京:冶金工业出版社,2007.

[2] 王鹏,任玉成.拉伸弯曲矫直机基本工艺参数的确定[J].四川冶金,2005,27(2):18-20.

[3] 张清东,常铁柱,黄河,等.全硬薄宽镀锌带钢的拉伸弯曲矫直工艺[J].钢铁,2007,42(6):47-50.

[4] Hoon Huh,Hyong Wook Lee,Sang Rae Park,et al.The parametric process design of tension leveling with an elastic-plastic finite element method[J].Journal of Materials Processing Technology,2001,113:714-719.

[5] 徐守国,王继中.带材浪形缺陷的拉伸弯曲矫直[J].钢铁,1989,24(7):25-30.

[6] Turley John W.Selection of optimum work roll size for cold rolling applications[J].Iron and Steel Engineer,1985,62(8):350-356.

[7] Bush A,Nicholls R,Tunstall J.Stress levels for elastic buckling of rolled strip and plate [J].Ironmaking and Steelmaking,2001,28:481-484.

[8] Withers P J,Bhadeshia B a.Residual stress Partl—Measurement techniques[J].Materials Science and Technology,2001,17:355-365.